一.成型窗口分析概述

Moldflow中的成型窗口分析有助于确定模具温度、熔体温度和注射时间在变化幅度多大的情况下仍可以做出合格的零件。成型窗口分析是通过使用一个表示零件厚度、流动长度和体积的简单模型,并指定塑胶材料,浇口位置及设定工艺限制,从而输出包括一系列“ 最佳 ”条件及指出成型窗口大小的图,分析还包括表明加工条件的变化如何影响零件质量、注射压力、剪切应力、流动前沿温度、冷却时间和剪切速率的结果。

二.成型窗口分析步骤

1.对产品模型进行网格划分(仅适合中性面及双层面),并清理网格,网格中不能有任何错误。

2.设定注射位置(模型中“绝不能”包含浇注系统的任何部分)。由于剪切热会积聚在流道中,包含流道时确定首选窗口的准则不能很好地发挥作用,因此成型窗口分析不能包含流道。

3.分析序列选molding window。

4.选择分析所用的材料。(必须为热塑性塑料)

5.工艺设置。

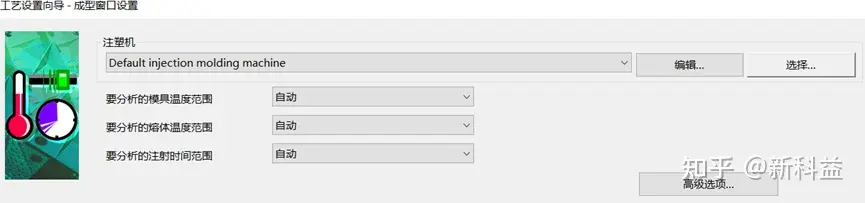

运行成型窗口分析时,可以选择特定的注塑机,模具温度,熔体温度,注射时间范围。如下图所示。

三.成型窗口分析中计算结果推导

成型窗口分析对零件运行一系列快速计算,每次计算的工艺条件各有不同。工艺条件使用工艺设定中要分析的模具温度,熔体温度,注射时间范围。每次计算都由成型窗口结果中的一个点表示,点分为红色、黄色或绿色,分别对应于以下五个条件是否可接受。

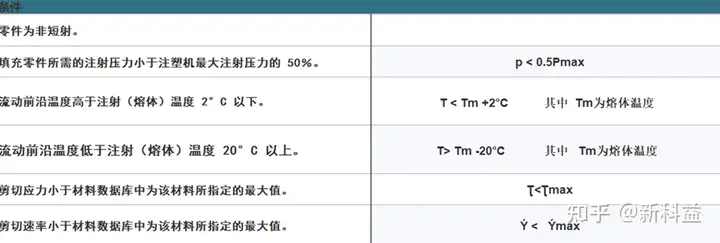

成型窗口分析结果“区域(成型窗口):2D 切片图”,由红色、黄色、绿色三个区域组成,分别表示不可行、可行、首选窗口。如下图所示。根据前述工艺设置,计算按以下条件区分三种颜色:

绿色----如果以下所有情况均为真,则成型窗口的某个区域呈绿色。

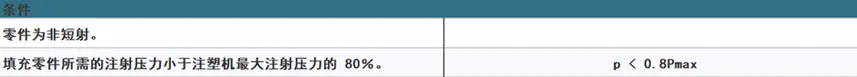

黄色----如果成型窗口某个区域并不满足显示为绿色的所有条件,但以下所有情况均为真,则该区域会显示为黄色。

红色----如果以下情况中有任何一个为真,则成型窗口的某个区域呈红色。

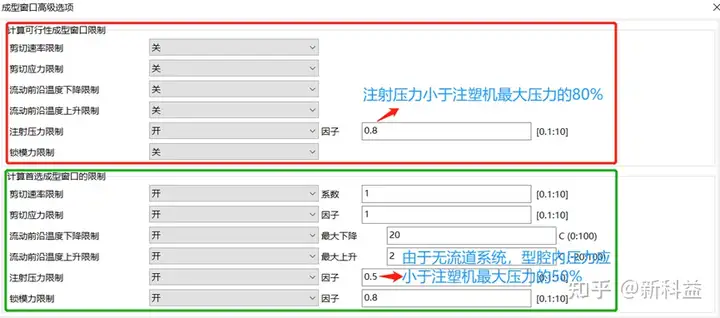

以上左边显示的条件设置可以通过工艺设置—高级选项更改,如下图所示。

四 成型窗口分析结果实例

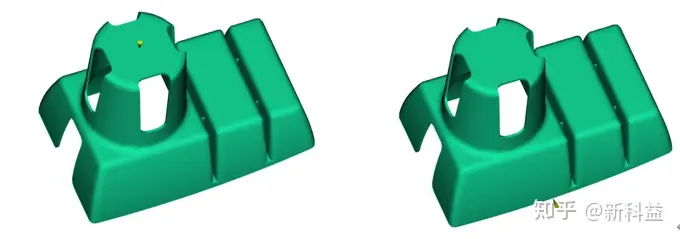

以下为分析模型图示,a---对产品划分网格并修复网格。b---设置分析序列为成型窗口。c---选择材料Exxtral LNU012---PP。d---设置浇口位置,如下图两种进浇方式。设置分析工艺,如前所述。e---运行分析计算。

主要结果如下:

1.查看分析日志

在分析日志底部查找推荐的成型工艺条件,如下图所示。

将日志中找到的工艺条件与分析时建议的模具温度及熔体温度进行比较,推荐工艺应尽量接近范围的中间值。

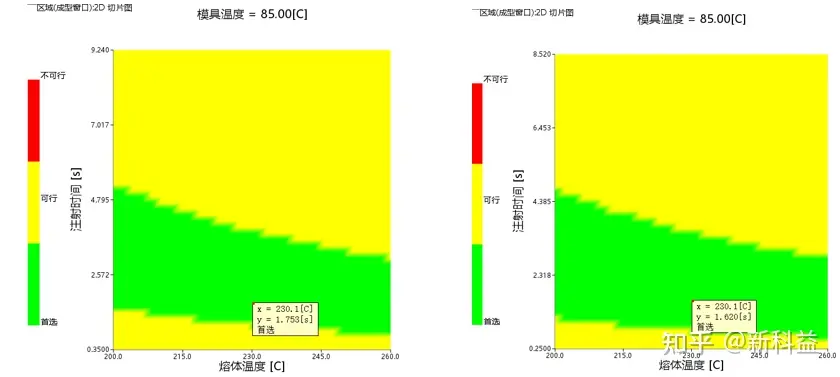

2.区域(成型窗口):2D 切片图

该图由模具温度,熔体温度,注射时间三个变量组成。在图形属性中将切割轴改为模具温度,切割轴值设置为要使用的模具温度。如下图所示。

理想情况下,所选的条件应靠近较大首选窗口的中间位置。测浇口方案成型窗口相对点浇口更大。

3.最大压力降(成型窗口):XY 图

单击“主页”>“结果”>“属性”>“图形属性”,将 X 轴设置为注射时间,将最佳模具和熔体温度滑动到成型窗口图中所确定的值。如下图所示。

可通过检查结果工具在压力曲线上找到最佳注射时间。通过上面分析结果可以看出,侧浇口所需充填压力比点浇口更小。合适的注射时间范围比较宽。

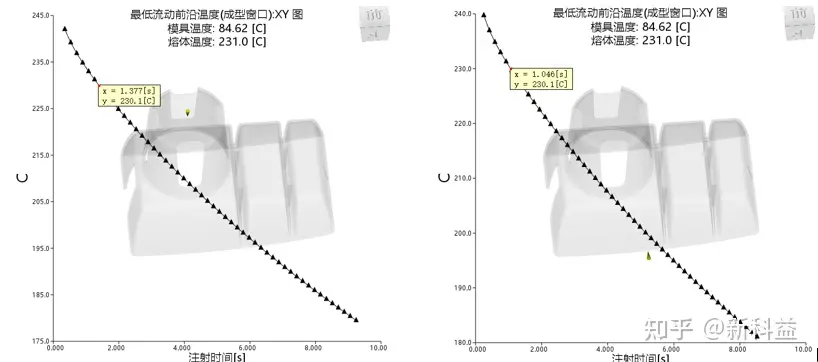

4. 最低流动前沿温度(成型窗口):XY 图

单击“主页”>“结果”>“属性”>“图形属性”,将 X 轴设置为注射时间,将最佳模具和熔体温度滑动到成型窗口图中所确定的值。如下图所示。

使用检查结果工具找到最佳注射时间,最佳注射时间是当流动前沿温度大约等于熔体温度时所需的注射时间。温度下降 0ºC 时质量最佳。在大多数情况下,温度下降 10ºC是完全可接受的下降幅度。

小结:

1. 点浇口方案最佳工艺条件为模具温度85 ºC,熔体温度230 ºC,注射时间为1.37s.

2. 侧浇口方案最佳工艺条件为模具温度85 ºC,熔体温度230 ºC,注射时间为1.05s.

3. 侧浇口方案成型窗口比点浇口方案要大。

五.成型窗口分析的优点

-由于成型窗口分析采用的是简单模型,分析运行的速度非常快。

-可以快速分析所定方案所需注射压力是否符合预期。

-成型窗口分析能快速比较多个不同的浇口位置方案,可对每个浇口方案运行分析,并比较不同浇口方案对压力、剪切应力和温度等的影响。

-可以对比成型窗口的大小,计算出合适的模具温度、熔体温度、时间的组合。较大的成型窗口,能降低零件成型遇到问题的可能性。

-通过成型窗口分析可快速查看不同材料对零件的影响,选出合适的材料牌号。

-在中性面和双层面模型中,可以更改零件厚度,然后运行成型窗口分析。可以快速看到减小壁厚需要充填压力、注射时间、模具温度和熔体温度有多大变化。

-使用成型窗口分析可以快速查看零件的壁厚、材料和加工条件对冷却时间的影响。