一、概述

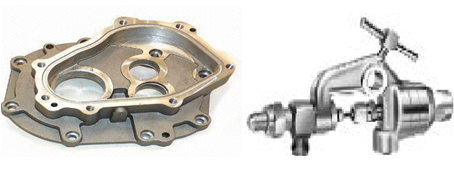

金属粉末注射成型(MetalPowderInjectionMolding,简称MIM)技术是当今粉末冶金领域发展最快、最具应用潜力的新型粉末冶金

近净成型技术,被誉为当今最热门的零部件制备技术,该技术是传统粉末冶金技术与塑料注射成型技术相结合的产物在制备几何形状复

杂组织结构均匀高性能的金属零件产品方,尤其具有优势。

二、定义

金属粉末射出成形是将细小、球状的金属粒子用各种不同的黏结剂混和并制造成小球的形状成为射出料,再用射出成型机射出成型使用

射出技术成形将金属粉末,经由射出机将其射入模具中成形,再将其冶金烧结成固体的技术成形后的生胚,需经过脱脂的过程,把先前

混入的黏结剂脱除,再经烧结,即得密度95%以上之高密度、高强度的产品简而言之,即以塑料射出的方式去生产金属制品 。

三、优势

比常规粉末冶金工艺工序少,无切削或少切削经济效益高,克服了传统粉末冶金工艺制品、材质不均匀、机械性能低、不易成型薄壁、

复杂结构的缺点,特别适合于大批量生产小型、复杂以及具有特殊要求的金属零件,MIM金属粉末颗粒一般在0.5~20μm;理论上,颗粒

越细,比表面积也越大,易于成型和烧结传统的粉末冶金则采用大于40μm的较粗的粉末,传统压铸成形强度低、精密铸造无法大量量

产、车削件成本较高等技术缺点 。

四、MIM技术发展

MIM技术发展已有一段时间自70年代末由美国开始,日本、德国等国皆先后投入研究八十年代初欧洲国家及日本都投入极大精力开始

研究,并得到迅速推广。特别是八十年代中期由于过去技术不够成熟、原料成本过高、生产时间过长等原因,真正发展较为进步已是近

年的事情已开始进入商业量产阶段,在粉末冶金产业中被视为最热门的金属零组件成形技术之一。射出成型最大的优势是可以大量生产

复杂的几何产品,因各种设计需求,生产过程会运用到不同的塑料材料。然而,塑料材料无法满足全部的设计需求,举例来说,塑料就

无法完全取代铁的特性。粉末射出成型(PIM)为一独特制程解决方案,因为能满足形状复杂且体积小的金属/陶瓷精密产品大量生产的需

求,目前正快速成长发展。到二零一二年时,全球粉末射出成型产业的产值会以每年成长15-20%速度扩张到一亿五千万美金,而根据

Global Industry Analysts指出,到二零一七年时,产值会高达三亿七千万美金。粉末射出成型广泛应用在许多产业上,其中陶瓷粉末

射出成型主要应用在美国的医药和医疗市场;而在亚洲,金属粉末射出成型则多半应用在消费性电子产品和信息科技方面。

五、技术挑战

一般而言,粉末射出成型制程涵盖四个部分:

1) 复合金属和陶瓷粉末与高分子混合(又称结合剂)来取得致密均匀的成型原料

2) 成型原料经过射出后形成生胚

3) 去除结合剂之后,产生棕胚

4) 烧结剩下粉末结构至成品雏型

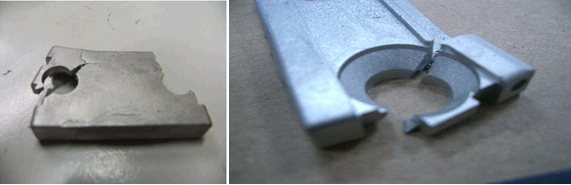

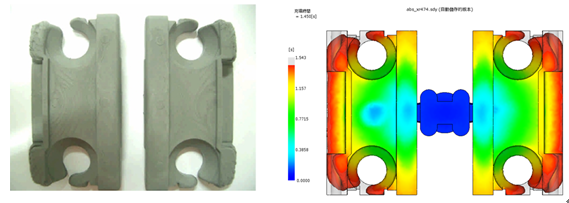

然而在射出成型阶段,均匀的成型原料在注入模穴的过程中,却充斥着许多亟待解决的技术挑战。经烧结后的成品缺陷往往是始于成型

过程,例如:浇口残痕、顶针痕以及分型线…等等,而这些缺陷很难在脱脂和烧结过程中去除。成型原料的选择及模穴充填的粉末密度

/浓度分布,更是会间接影响烧结阶段产生收缩情形,进而引起表面瑕疵、内部结构缺陷、翘曲以及裂痕等问题。例如:烧结后易在融

合线位置断裂。

一般MIM制程采用材料:

铁-镍-碳合金:Fe-2%Ni,Fe-8%Ni,不锈钢合金:316L, 304L,630(17-4PH), 440C,420J2, 4140 特殊合金:M2,SKD11,

Kovar(F150),Cu,SKH57,软质磁性合金:Permalloy PB,Permalloy PC,18 Si-Fe

六、材料特点

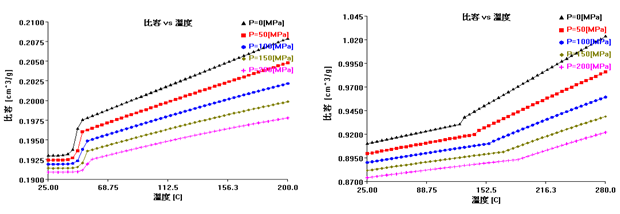

MIM射料大部分为遵循指数定律的拟塑性非牛顿流体,由于MIM射料中添加大量的金属粉末,其熔胶密度相当高(约5 g/cm3),比容

变化较一般塑料小。此外,MIM射料的热传导系数高,比热较一般塑料低,于射出时黏度对温度的变化会比较敏感 。

Moldflow材料库含有MIM成型材料示意:

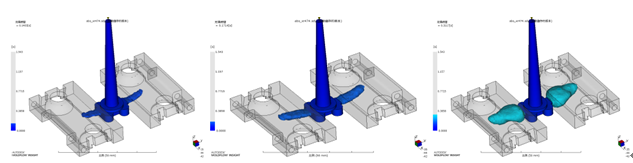

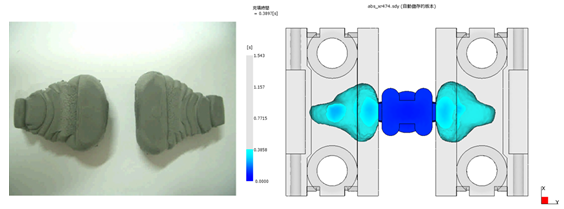

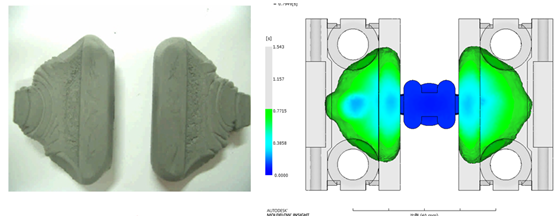

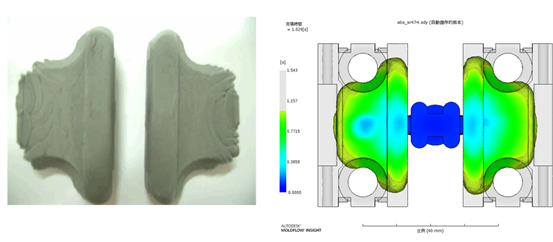

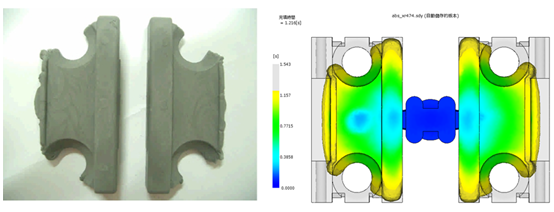

MIM产品的流动性模拟与短射实验比对

流动模式验证

1)浇口位置Jetting效果模拟

2)充填10%对比

3)充填30%对比

4)充填50%对比

5)充填70%对比

6)充填90%对比

从Moldflow短射模拟可以看出,分析与实际流动模式能有95%以上的吻合。

七、断裂改善对策

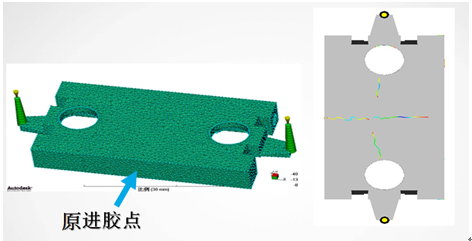

以上产品在烧结后易在融合线位置断裂,对此,我们运用Moldflow模拟不同浇口的方案,改善过程如下:

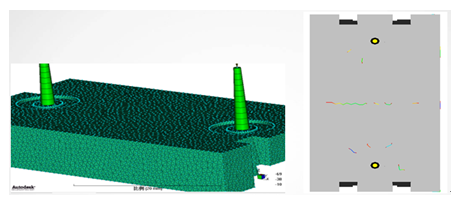

改善方案1:薄膜浇口

● 熔合线移动至产品较厚的区域

● 模具变更成本高且结构复杂

● 浇口难于移除

改善方案2:轮辐式浇口

● 熔合线移动至产品较厚的区域

● 模具变更成本高且结构复杂

● 轮辐式浇口会产生较多条熔合线

● 浇口难于移除

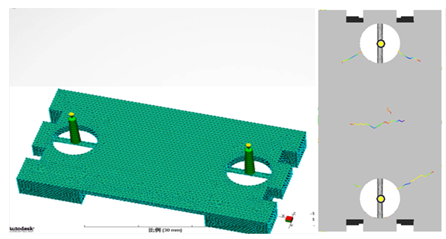

改善方案3:侧浇口(2个)

● 模具结构简单,变更成本较低

● 生成三条熔合线

● 浇口易于移除

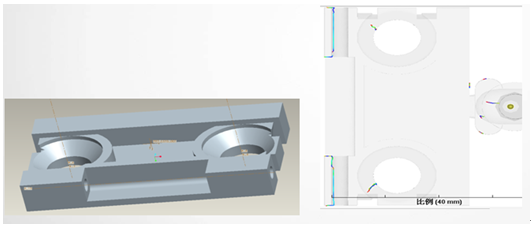

改善方案4:侧浇口(2侧)

● 熔合线移动至产品较厚的区域

● 浇口易于移除

● 产品中央易产生包封

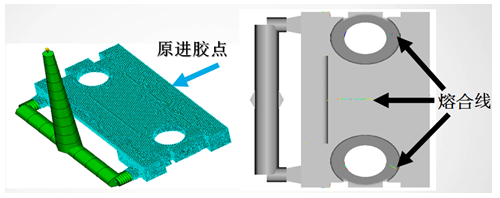

改善方案5:减少产品壁厚

● 为了避免严重的竞流效应,减少产品中央的肉厚 ( 6.48 mm => 3.8 mm)

● 产品恐在烧结时扭曲变型,需准备相关治具于烧结时固定生胚

七、总结

1. 所选择射料可准确的预测熔合线位置与相遇角度

2. 模具设计变更方案建议采侧边双浇口#1设计

3. 经厂商变更浇口位置后,MIM成品烧结后不再断裂