多料筒热塑性塑料注射成型使您能够使用多达15个子料筒模拟单一材料的注射。相比使用单料筒标准注塑成型,这种方法更快地填充和保压零件。

本文旨在介绍最新开发的多料筒热塑性塑料注射成型工艺,并给出了两个案例研究来加以展开说明。

多料筒热塑性塑料注塑支持所有三种网格类型(中平面、双层面(DD)和3D),分析顺序如下:

Fill

Fill + Pack

Fill + Pack + Warp

Cool + Fill + Pack

Cool + Fill + Pack +Warp

Cool (FEM) + Fill + Pack

(for 3D and DD)

Cool (FEM) + Fill + Pack +Warp

(for 3D and DD)

多料筒热塑性塑料注射成型只能模拟传统注射成型的流动(无气体/压缩/共注射/微孔等)。

要设置多料筒热塑性塑料注射成型分析,请设置主料筒的注射位置和相关工艺设置,就像设置普通热塑性材料注射成型分析一样。从“开始”选项卡设置的所有注射位置都是主料筒位置,并从您输入的工艺设置中获取其说明。

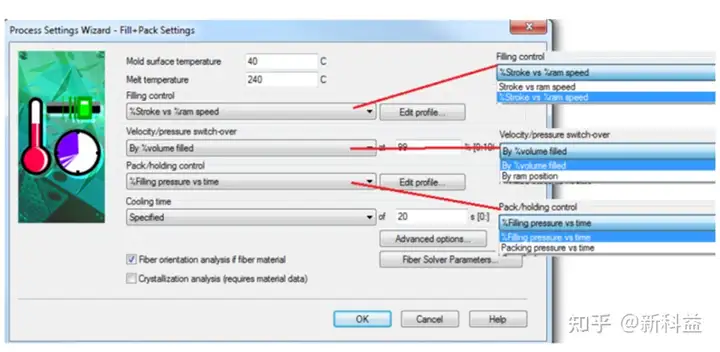

主炮筒将分配给未定义的多(子)炮筒边界条件的注入口。默认情况下,注射入口将从主料筒进行工艺设置。多料筒分析必须有一个主料筒。如图1所示,主料筒的加工条件设置与传统注塑的现有设置相似,但选项有限:

1.模具和熔体温度

2.充填控制:

a.%行程%螺杆速度(附加输入“流量”,“启动螺杆位置”和“垫料警告极限”)

b.螺杆速度与螺杆位置(附加输入“启动螺杆位置””和“垫料警告限制”)

3.V/P切换

a.填充体积百分比

b.按螺杆位置(仅用于“螺杆速度与螺杆位置”控制)

4.保压/保持控制

a.%填充压力与时间

b.填料压力与时间

5.冷却时间:仅指定冷却时间(无自动冷却时间选项)

主炮筒的螺杆直径和最大注射压力必须通过“高级选项-注塑机”设置。

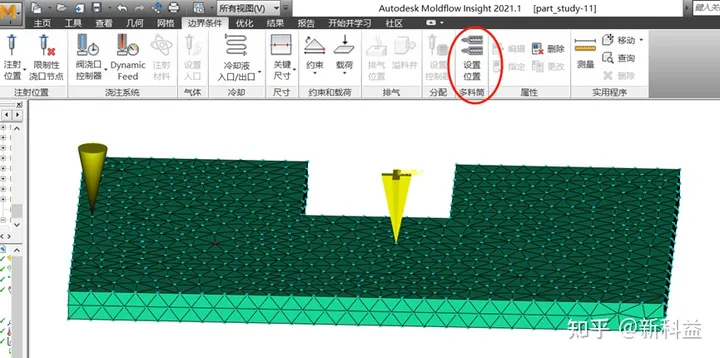

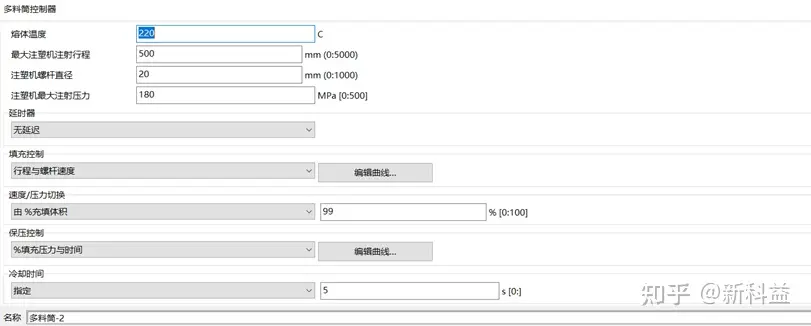

从“边界条件”选项卡设置子料筒位置和子料筒过程设置(图2和图3)。每个子料筒只能应用于一个节点,但最多可以创建15个子料筒并将其指定给15个不同的节点。子料筒字形可以通过其形状与主料筒注射位置区分开来。子料筒支持以下选项:

1.筒体熔体温度、筒体最大注射行程、螺杆直径和最大注射压力

2.延迟时间

3.充填控制:

a.%行程%螺杆速度(附加输入“流量”,“启动螺杆位置”和“垫料警告极限”)

b.螺杆速度与螺杆位置(附加输入“启动螺杆位置””和“座垫警告限制”)

4.V/P切换

a.填充体积百分比

b.按螺杆位置(仅用于“螺杆速度与螺杆位置”控制)

5.保压/保持控制

a.%填充压力与时间

b.填料压力与时间

6.冷却时间:仅指定冷却时间(无“自动冷却时间”选项)。请注意“冷却时间”输入字段仍然存在,“仅填充”分析不需要。

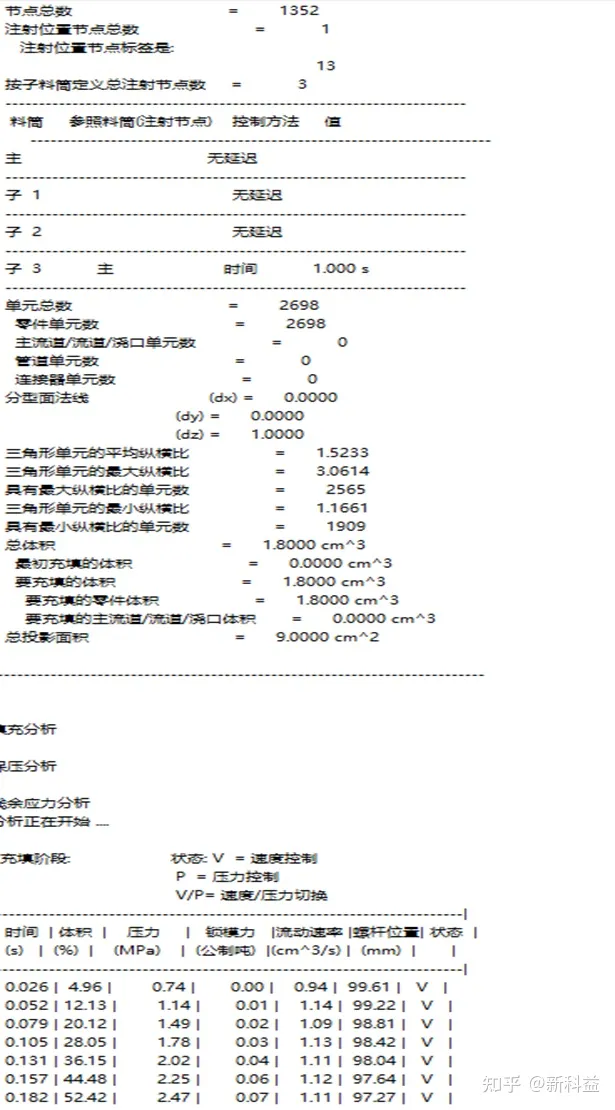

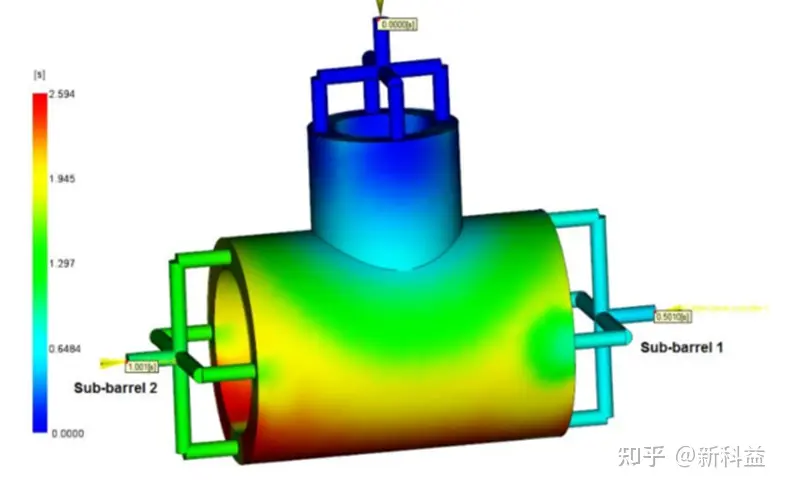

一旦完成模型设置,就可以启动分析。这种新的成型工艺没有增加新的结果,但可以从结果中看到子料桶的不同行为。图4给出了主料筒和三个子料筒的填充时间图。可以看出,子料筒1填充得较慢,因为它被设置为具有较小的流速,并且子料筒3仍然处于关闭状态。

在多料筒热塑性塑料注射成型过程中,日志页面仅显示主料筒的信息。要查看子料筒的状态,用户可以运行脚本,子料筒日志可以如图5所示显示。有关如何运行脚本的详细信息,请参阅帮助文档。

具体方法如下

1单击 (“工具”选项卡 >“自动化”面板 >“播放宏”)。

2.导航到 C:\Program Files\Autodesk\Moldflow Synergy 20XX\data\commands。

3.选择 mbarrellogs.vbs,然后单击“打开”。

案例一 中面模型

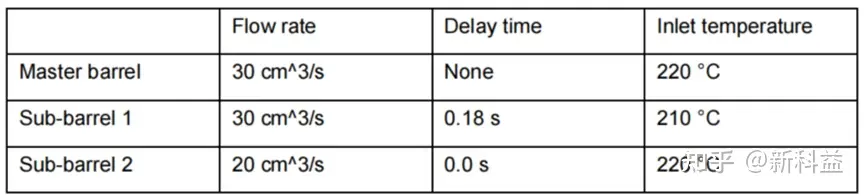

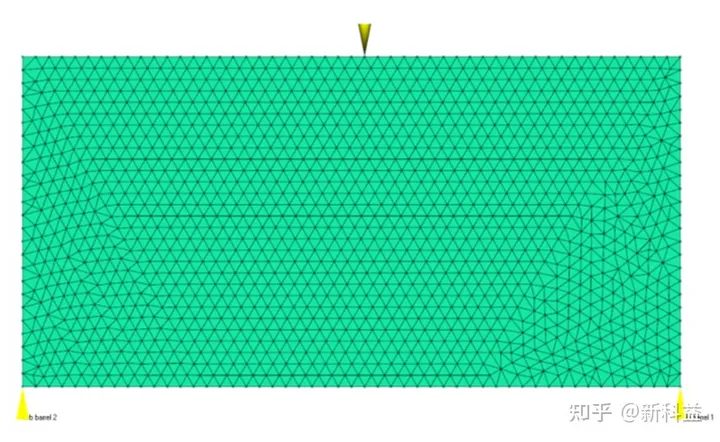

已经创建了一个中平面模型来演示这一过程,模型设置如下图6所示。主料筒和子料筒的设置如表1所示。

从图7中可以看出,由于子料筒1的填充时间延迟了0.18秒,因此其填充时间大于其他喷嘴位置。子料筒2填充得较慢,因为其流速小于子料筒1,即使它比子料筒1更早开始注射。

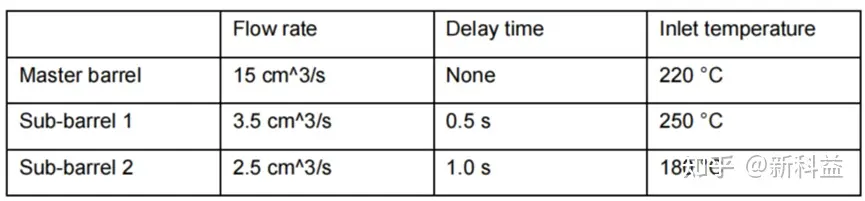

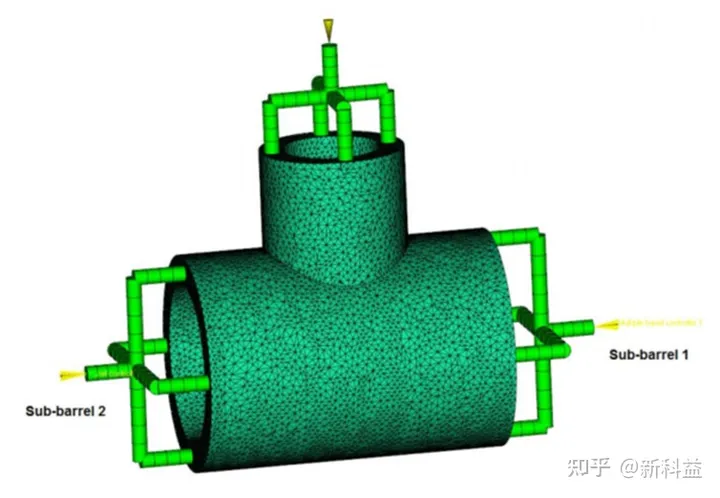

案例二 3d模型

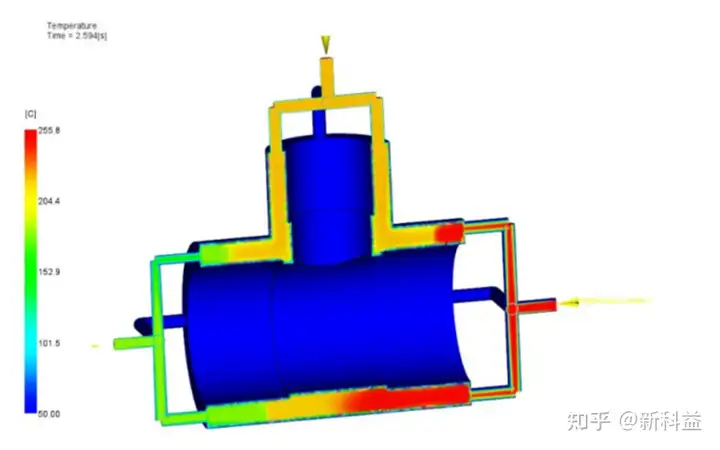

第二个模型是如图8所示的3D模型,表2中列出了主料筒和子料筒的设置。从图9中可以再次看出,每个子料筒都延迟了正确的时间。尽管为每个桶设定不同的入口温度可能不可行,但图10仍然展示了不同的入口在这一过程中是如何工作的。

总结

多料筒热塑性塑料注射成型仿真过程也不是很复杂,只比普通注塑多了子料筒的设置,通过上面的介绍,大家很容易上手。本文介绍了多料筒热塑性塑料注射成型过程的模拟,并通过两个实例验证了该数值实现的正确性。