一、前言

在科技飞速发展的今日,越来越多的热固性材料以其优越性能,逐步替代以热塑性材料为主的工业用品,使其在塑料发展的大家庭里有着不可忽视的位置,本文重点介绍热固性塑料的分类以及加工工艺和在Moldflow软件中如何分析。

二、热固性塑料定义

以热固性树脂为主要成分,配合以各种必要的添加剂通过交联固化过程成形成制品的塑料。在制造或成型过程的前期为液态,固化后即不溶不熔,也不能再次热熔或软化。常见的热固性塑料有酚醛塑料、环氧塑料、氨基塑料、不饱和聚酯、醇酸塑料等。热固性塑料与热塑性塑料共同构成合成塑料中的两大组成体系。热固性塑料又分甲醛交联型和其他交联型两种类型。

热固性塑料第一次加热时可以软化流动,加热到一定温度,产生化学反应一交联反应而固化变硬,这种变化是不可逆的,此后,再次加热时,已不能再变软流动了。正是借助这种特性进行成型加工,利用第一次加热时的塑化流动,在压力下充满型腔,进而固化成为确定形状和尺寸的制品。

热固性塑料

热固性塑料特点是在一定温度下,经一定时间加热、加压或加入硬化剂后,发生化学反应而硬化。硬化后的塑料化学结构发生变化、质地坚硬、不溶于溶剂、加热也不再软化,如果温度过高则就分解。热塑性塑料中树脂分子链都是线型或带支链的结构,分子链之间无化学键产生,加热时软化流动.冷却变硬的过程是物理变化。

甲醛交联型塑料包括酚醛塑料、氨基塑料(如脲-甲醛-三聚氰胺-甲醛等)。其他交联型塑料包括不饱和聚酯、环氧、邻苯二烯丙酯树脂等

常用的热固性塑料品种有酚醛树脂、脲醛树脂、三聚氰胺树脂、不饱和聚酯树脂、环氧树脂、有机硅树脂、聚氨酯等。

热固性塑料产品

三、热固性塑料种类

酚醛树脂是历史上最长的塑料品种之一,俗称胶木或电木,外观呈黄褐色或黑色,是热固性塑料的典型代表。酚醛树脂成型时常使用各种填充材料,根据所用填充材料的不同,成品性能也有所不同,酚醛树脂作为成型材料,主要用在需要耐热性的领域,但也作为粘接剂用于胶合板、砂轮和刹车片。

3.2 脲醛树脂(UF)

脲醛树脂是可用作模压料、粘接剂等的无色塑料,由尿素和甲醛制备。脲醛树脂模压料填加有纤维素。而且硬度、机械强度优良。另一方面,有发脆、具有吸水性、尺寸稳定性不良的缺点,甚至静置也往往产生裂纹。脲醛树脂可制造餐具、瓶盖等日用品和机械零部件,还可做粘接剂。

3.3 三聚氰胺-甲醛树脂 (MF)

三聚氰胺-甲醛树脂又称蜜胺、密胺密、美耐皿。这种塑料弥补了脲醛树脂不耐水的缺点,但价格比脲醛树脂高。由于三聚氰胺-甲醛树脂与脲醛树脂一样无色透明,成型色彩鲜艳,又由于具有耐热性、表面硬度大、机械特性、电学性能良好、耐水性、耐溶剂性和耐化学药剂性优越,所以可用于餐具、各种日用品(包括家具)、工业用品的领域。

3.4 不饱和聚酯树脂(UF)

不饱和聚酯树脂是具有不同粘度的淡黄或琥珀色的透明液体。因为不饱和聚酯树脂强度不高,故常加入玻璃纤维等增强材料使用,产品俗称玻璃钢。不饱和聚酯树脂固化前呈液体状,而且不加压也可成型,甚至可在常温下固化,因而可用各种加工方法加工成制品。

3.5 环氧树脂(EP)

环氧树脂是用固化剂固化的热固性塑料。它的粘接性极好,电学性质优良,机械性质也良好。环氧树脂的主要用途是作金属防蚀涂料和粘接剂,常用于印刷线路板和电子元件的封铸。

3.6 有机硅树脂(SI)

与前述的各树脂不同,主要成分不是碳,而是硅,因此价格高。但是有机硅树脂耐热180℃,经特殊处理可耐500℃,耐寒性良好,物理性质不随温度变化,是一种耐化学药品性、耐水性和耐候性优良的热固性塑料,它的耐热制品是生产电子工业元器件的材料。

3.7 聚氨酯

聚氨酯品种很多,可制成从轻质热塑性弹性体至硬质泡沫塑料。聚氨酯软质泡沫塑料的密度为0.015 ~ 0.15g/cm3,软质泡沫塑料成型为块状,便于切割作家具和包装材料。硬质泡沫塑料可制成各种型式。

四、热固性塑料材料物性性能

4.1 热固性塑料收缩率

成形收缩主要表现在下列几方面:

塑件的线尺寸收缩由于热胀冷缩,塑件脱模时的弹性恢复、塑性变形等原因导致塑件脱模冷却到室温后其尺寸缩小,为此型腔设计时必须考虑予以补偿。

收缩方向性成形时分子按方向排列,使塑件呈现各向异性,沿料流方向(即平行方向)则收缩大、强度高,与料流直角方向(即垂直方向)则收缩小、强度低。另外,成形时由于塑件各部位密度及填料分布不匀,故使收缩也不匀。产生收缩差使塑件易发生翘曲、变形、裂纹,尤其在挤塑及注射成形时则方向性更为明显。因此,模具设计时应考虑收缩方向性按塑件形状、流料方向选取收缩率为宜。

后收缩塑件成形时,由于受成形压力、剪切应力、各向异性、密度不匀、填料分布不匀、模温不匀、硬化不匀、塑性变形等因素的影响,引起一系列应力的作用,在粘流态时不能全部消失,故塑件在应力状态下成形时存在残余应力。当脱模后由于应力趋向平衡及贮存条件的影响,使残余应力发生变化而使塑件发生再收缩称为后收缩。一般塑件在脱模后10小时内变化最大,24 小时后基本定型,但最后稳定要经30~60天。通常热塑性塑料的后收缩比热固性大,挤塑及注射成形的比压塑成形的大。

后处理收缩有时塑件按性能及工艺要求,成形后需进行热处理,处理后也会导致塑件尺寸发生变化。故模具设计时对高精度塑件则应考虑后收缩及后处理收缩的误差并予以补偿。

4.2 热固性塑料流动性

塑料在一定温度与压力下填充型腔的能力称为流动性。这是模具设计时必须考虑的一个重要工艺参数。流动性大易造成溢料过多,填充型腔不密实,塑件组织疏松,树脂、填料分头聚积,易粘模、脱模及清理困难,硬化过早等弊病。但流动性小则填充不足,不易成形,成形压力大。所以选用塑料的流动性必须与塑件要求、成形工艺及成形条件相适应。模具设计时应根据流动性能来考虑浇注系统、分型面及进料方向等等。热固性塑料流动性通常以拉西格流动性(以毫米计)来表示。数值大则流动性好,每一品种的塑料通常分三个不同等级的流动性,以供不同塑件及成形工艺选用。一般塑件面积大、嵌件多、型芯及嵌件细弱,有狭窄深槽及薄壁的复杂形状对填充不利时,应采用流动性较好的塑料。挤塑成形时应选用拉西格流动性150毫米以上的塑料,注射成形时应用拉西格流动性200毫米以上的塑料。为了保证每批塑料都有相同的流动性,在实际中常用并批方法来调节,即将同一品种而流动性有差异的塑料加以配用,使各批塑料流动性互相补偿,以保证塑件质量。必须指出塑料的注动性除了决定于塑料品种外,在填充型腔时还常受各种因素的影响而使塑料实际填充型腔的能力发生变化。如粒度细匀(尤其是圆状粒料),湿度大、含水分及挥发物多,预热及成形条件适当,模具表面光洁度好,模具结构适当等则都有利于改善流动性。反之,预热或成形条件不良、模具结构不良流动阻力大或塑料贮存期过长、超期、贮存温度高(尤其对氨基塑料)等则都会导致塑料填充型腔时实际的流动性能下降而造成填充不良。

4.3 热固性塑料比容及压缩率

比容为每一克塑料所占有的体积(以cm3/g计)。压缩率为塑粉与塑件两者体积或比容之比值(其值恒大于1)。它们都可被用来确定压模装料室的大小。其数值大即要求装料室体积要大,同时又说明塑粉内充气多,排气困难,成形周期长,生产率低。比容小则反之,而且有利于压锭,压制。但比容值也常因塑料的粒度大小及颗粒不均匀度而有误差。

4.4 热固性塑料硬化特性

热固性塑料在成形过程中在加热受压下转变成可塑性粘流状态,随之流动性增大填充型腔,与此同时发生缩合反应,交联密度不断增加,流动性迅速下降,融料逐渐固化。模具设计时对硬化速度快,保持流动状态短的料则应注意便于装料,装卸嵌件及选择合理的成形条件和操作等以免过早硬经或硬化不足,导致塑件成形不良。

硬化速度一般与塑料品种、壁厚、塑件形状、模温有关。但还受其它因素影响,尤其与预热状态有关,适当的预热应保持使塑料能发挥出最大流动性的条件下,尽量提高其硬化速度,一般预热温度高,时间长(在允许范围内)则硬化速度加快,尤其预压锭坯料经高频预热的则硬化速度显著加快。另外,成形温度高、加压时间长则硬化速度也随之增加。因此,硬化速度也可调节预热或成形条件予以适当控制。硬化速度还应适合成形方法要求,例注射、挤塑成型时应要求在塑化、填充时化学反应慢、硬化慢,应保持较长时间的流动状态,但当充满型腔后在高温、高压下应快速硬化。

4.5 热固性塑料水分及挥发物含量

各种塑料中含有不同程度的水分、挥发物含量,过多时流动性增大、易溢料、保持时间长、收缩增大,易发生波纹、翘曲等弊病,影响塑件机电性能。但当塑料过于干燥时也会导致流动性不良成形困难,所以不同塑料应按要求进行预热干燥,对吸湿性强的料,尤其在潮湿季节即使对预热后的料也应防止再吸湿。

由于各种塑料中含有不同成分的水分及挥发物,同时在缩合反应时要发生缩合水分,这些成分都需在成形时变成气体排出模外,有的气体对模具有腐蚀作用,对人体也有刺激作用。为此在模具设计时应对各种塑料此类特性有所了解,并采取相应措施,如预热、模具镀铬,开排气槽或成形时设排气工序。

五、热固性塑料加工工艺

主要用于压塑、挤塑、注射成形。硅酮、环氧树脂等塑料,主要作为低压挤塑封装电子元件及浇注成型等。

六、热固性塑料注塑成型工艺

热固性塑的注塑成型工艺程序与热塑性塑料注塑成型工艺程序相同,但工艺参数条件不同。

热固性塑料成型机

成型注塑机可用柱塞式注塑机,也可用螺杆式注塑机。注塑成型方法(以螺杆式注塑机为例)如下。把热固性塑料加入塑化机筒内,加热的塑化机筒和转动的螺杆使原料熔融塑化呈熔融态,这时在原料中产生的是一种物理反应,然后被转动的螺杆推动前移至螺杆头部,熔料达到注射量时,螺杆前移以较高的注射压力及注射速度把熔料注入注塑成型模具内。此时,注塑成型模具内熔料在高压、高温条件下与同时加入的固化剂作用发生交联反应,这种化学反应同时放出水、氨等低分子物质。待熔料降温硬化后,即可从注塑成型模具中取出,成为热固性塑料的注塑成型制品。

七、热固性塑料注意事项

● 注塑成型制品的热固性塑料应是相对分子质量不大的线型结构结构粒料或粉料。

● 热固性塑料塑化后的熔料应热稳定性好、流动性好,在机筒内停留时间较长时(10min以内)应有较好的流动性;熔体低温时稳定,高温

时交联反应迅速。

● 机筒加热介质为水,注塑成型模具加热介质为油,用恒温控制,温度波动差要尽量小。

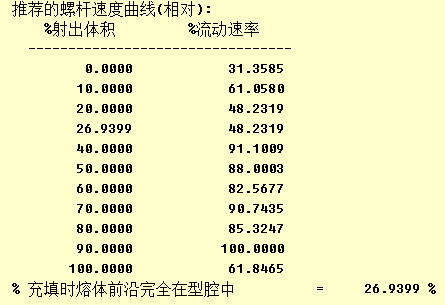

● 熔体应采用较高的注射压力和较快的注射速度充模。调整时应以保证塑料制品充模成型质量为准,取最低值。

● 注意螺杆头部和喷嘴的结构设计,注射后不许存留残料。喷嘴为敞开式,孔径2~2.5mm,熔料通道光滑洁净。

● 注意注塑成型模具中排气通道截面尺寸的选取,过大或过小的截面尺寸都会对塑料制品成型质量有一定的影响。

八、热固性塑料应用领域

PU一半以上的产量用于软泡沫,软泡沫则用量大于家具、床垫、汽车内饰件等;硬泡沫是PU的第二大用途,主要用于建筑、工业的绝热材料以及包装、交通运输商;反应注射成型和浇铸PU则主要用在汽车内饰配件商。另外,还可用于农业、采矿、体育等器械上。

PF的主要用途是制造胶合板、粘结剂、胶黏剂、涂料等,模塑树脂则只占很小的一部分。

UP主要用于大型配件上,如暖房、储罐、汽车车身等。EP的主要用途是制造粘结剂、涂料等,也可用于模塑、浇铸件、印刷电路板等上面。UF的模塑件主要用于电气设备、餐具、按钮上面。

热固性塑料的回收方法有物流回收、化学回收和能量回收3种。

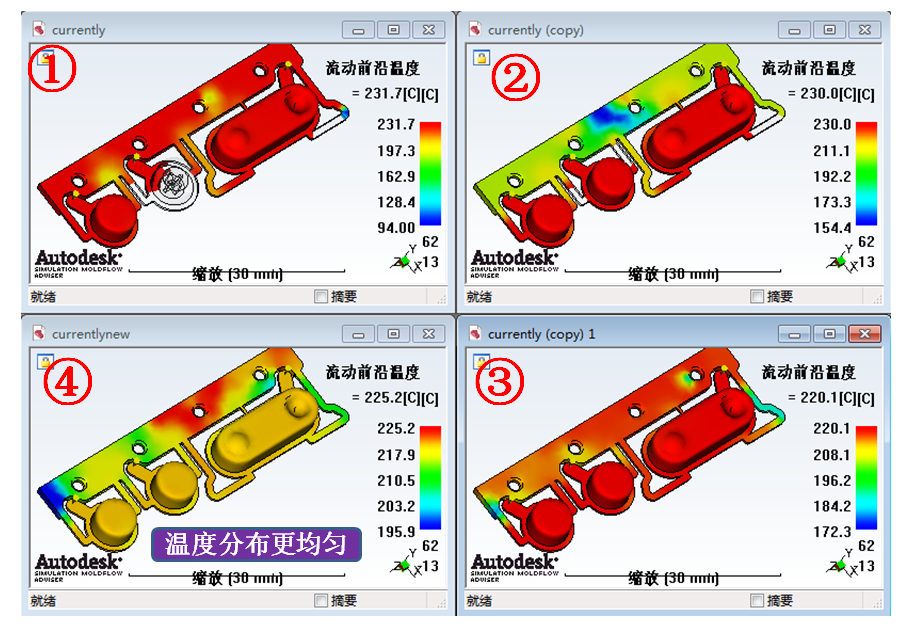

九、Moldflow热固性反应成型分析介绍

9.1 模流热固性分析能做什么?

应成型分析与 Autodesk 材料数据库集成,可提供 50 多个等级的经过实验室测试的反应成型材料。具体地说,Autodesk Moldflow Insight 的反应成型分析可以:

● 预测熔体前沿模式,以协助零件设计和选择浇口位置,为大多数反应工艺优化型腔填充。

● 计算填充阶段和后填充阶段模具内任意位置上随着时间的推移的转换情况(凝固程度)。

● 确定所需的注射压力和锁模力,以选择合适的注塑机。

● 显示在填充阶段的任意时刻,型腔内任意一点的注射压力。

● 以图形方式显示由于模具内任意时间点的反应固化动力学而引起的温度变化。

● 检测由于提前凝固条件而导致的短射。

● 根据零件设计和浇口位置准确确定熔接线(缝合线)。

● 准确确定气穴位置,使模具能正确排气。

● 适用于 RTM 和 SRIM 分析:允许用户定义在型腔内具有不同取向的多个各向异性纤维毡。

● 预测零件翘曲(适用于反应成型和芯片封装分析)。

9.2 模流可以做哪些热固性分析?

● 反应注射成型 (RIM)

● 结构化反应注射成型 (SRIM)

● 纤维加强型塑料的树脂传送成型 (RTM)

● 多料筒反应成型 (RIM-MBI)

● 热固性塑料注射成型

● 橡胶化合物注射成型。

● 微芯片封装

● 底层覆晶封装

十、总结

填充和固化过程中发生的化学反应增加了反应成型工艺中的模具和工艺设计的复杂性。例如,填充速度慢可能导致过早胶化,进而引起短射。填充速度快可能导致湍流,进而产生内部多孔性。模具壁温度控制不当和/或零件厚度不够将引起可塑性问题或导致材料过早焦化。Moldflow反应成型分析有助于避免此类问题,并且无需进行成本高昂且耗费时间的试验和错误调试。

热固性材料和传统的热塑性成型相比,注塑工艺和要求都有很大的不同,尤其是在IC封装行业,封装形式越来越复杂,结构变化如厚度越来越薄。单靠人的经验已经远远不够了。通过Moldflow的热固性材料成型分析,可以有效的检查出潜在的成型缺陷,提前在设计前端解决问题,减少设计周期,为大批量生产提供技术保障。