并非所有塑料零件都具有规则的横截面,即两个面均平整。对于moldflow分析技术,复杂的横截面(例如格栅或栅格)可能会近似表示,这在中面的应用上,可以采用等效来处理,在MF2023上,这项技术被应用到3d网格上。

在 Moldflow Insight 中,已为 3D 零件单元添加了表示栅格孔图案的单元横截面形状选项。在以前的版本中,栅格孔单元特性已可用于中性面网格。在当前版本中,此选项已扩展到用于 3D 零件单元。栅格孔单元特性可用于简化模型中有许多小重复特征(例如穿过厚度或部分穿过厚度的孔)的模型。

与用于柱体单元的直径和形状因子相似,“厚度”和“形状因子”是中性面三角单元的属性;而3D则是间距与因子。

如果某个表面具有规则的横截面,则会指定厚度,此时形状因子等于 1。但是,出于外观和功能原因,在塑料零件设计过程中经常使用表面样式。

可采用两种方法对具有表面样式的零件进行建模:使用比表面样式中的特征略小的单元,或使用具有相等厚度和形状因子(用于修正表面样式引起的其他冷却和流动阻力)的单元。

第一种方法可能会为模型生成大量的元素,且样式中具有小要素。第二种方法在解决实际问题方面更有效。

由于等效后厚度与表面积都与之前不同,为了表示与模具接触的表面面积,对于诸如栅格之类的表面样式,将通过形状因子合并栅格边的其他表面面积。表面样式的形状因子定义为实际接触面与等价平整表面的实际接触面的比值。

当代表格栅特征时,等效厚度是第二个组件。考虑到几何形状中存在实际盲孔,它表示通过厚度的流动阻力。

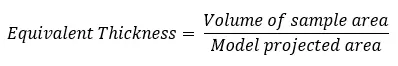

计算等效厚度的公式:

形状因子是分配给一系列元素的值,这些元素将允许流动求解器考虑实际格栅区域和模具钢之间的表面接触面积的变化。由于烤架区域由中板元件表示,因此烤架的侧面将不会被表示,并且必须分配形状因子。

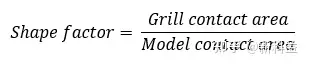

计算形状因子的公式:

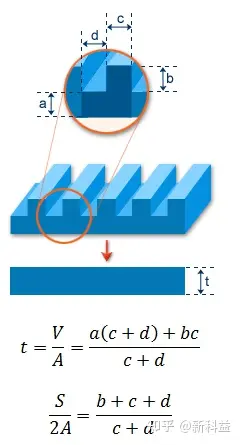

下图显示了厚片状的表面。等价厚度和形状因子是根据样式的一个基本单元(重复出现)计算出来的。

样式的基本单元具有投影区域;A 接触面、S(包括顶部、底部和横向区域)以及上下表面之间的体积 V 。对于同一个等价厚度而言,较大的形状因子意味着给定体积具有较多的接触面、从壁上获得冷却效应较多以及从几何不规则区域获得流阻较大。程序会自动根据中性面单元各自的形状因子对中性面单元的这两种效应进行调节。

可采用两种方法使用栅格对几何进行建模,具体取决于栅格的相对尺寸和网格大小。如果栅格片段的长度大于网格大小(如下图中的零件 (a) 所示),则应使用具有合适的等价直径和形状因子的柱体单元对栅格进行建模。如果栅格大小小于网格大小(如下图中的零件 (b) 所示),则应使用具有等价厚度和形状因子的三角形单元对整个栅格区域进行建模。

(c) 横截面 A-A,(m) 网格大小,(r) 柱体(流道)单元

(c) 横截面 A-A,(m) 网格大小,(u) 基本单位

若要对 2 mm 厚的零件中的某个栅格d(孔大小 (d) 为 2 mm、孔间距离 (a) 为 1.5 mm)a 进行建模,首先应确定该栅格的代表区域,这是进行计算的前提。此为上图中的区域 u 。

投影区域 (A)即为区域 u。

或 A = 12.25。

接触面 (S)为 [2*投影面积(上表面和下表面)]-[2*孔面积]+[孔周长*孔厚度(b)]。这将减少至

。替换值,得到 S = 37.07。

体积 (V)为 [投影区域的体积]-[孔的体积]。这等价于

或 V = 27.33。

等价厚度 (T)为

或 27.33/12.25 = 2.23 mm。

形状因子等于 [接触面面积 (S)]/ [2 x 投影面积 (A)],或等于 1.51。

选择中性面网格模型上的栅格区域。单击鼠标右键,然后选择“属性”(或者,单击

“几何”选项卡 > “属性”面板 > “编辑”)。在“截面形状是”框中选择“其它形状”。单击“编辑尺寸”,然后在出现的“横截面尺寸”对话框中输入等效厚度 (2.23) 的计算值和形状因子 (1.51)。

富士康生产的 LCP 材料的Intel CPU 插座,由国际电子生产商联盟(iNEMI)、英特尔、塞拉尼斯合作项目。

在模型的简化过程中,只需要选择是盲孔还是通孔,然后输入下图孔的直径、间距和形状因子,如下图所示。

下图左是3d网格简化后的充填,下图右为实际模型建模,可以看出,两则的差异较小。

下图是压力的对比。

从充填和压力的分析结果来看,简化前后两者的充填很接近,压力相差在10%以内,而F+P+W的分析时间由6小时降低为10分钟,分析效率大大提高。

3D网格简化的使用,使栅格、栅格孔、方孔、盲孔等此类简化模型可缩短创建模型、生成网格和执行分析所需的时间,同时为许多工况提供合理的精度。