一、流动波前温度分析结果概述

Moldflow流动波前温度结果,即Flow Front Temperature,产生于中性面、双层面和3D单元模型的流动分析结果。这个结果

是流动分析结果中重要的一项,它比较全面的反映了塑胶在充填产品时的流动状态,能够帮助我们评估流动粘度大、滞流、短

射、外观质量等潜在成型问题。

通常我们在设计同一类产品的时候,大部分的基本形状是相似的,只会做一些如增加或者减少壁厚,改善筋条位置或者增加数量

等局部结构上的处理,由于这些改变,以往成熟的工艺条件,不得不为了局部的改变寻找新的平衡点,客观上局部结构的处理使

得成型窗口相对变得缩小了。对于流动波前温度的结果,我们能够深入通过温度场的分布来理解这种变化,理解塑胶在充填时对

于产品上大部分结构和局部结构之间的流动模式的差异,相互之间的冲突,如塑胶更容易优先充填流动阻力比较小的大截面区域

,而小截面或者壁厚较小以及突出的筋条位置流动阻力更大,容易产生滞流,不同的流动速度最终会也反馈到温度场的变化,这

样我们在修改产品设计及模具设计上就有了比较重要的参考依据,尤其是面对设计比较复杂的产品,不同厚度结构让流动模式更

趋于复杂化,但是有了波前温度结果可以让这些复杂变得更简单。

二、流动波前温度的定义

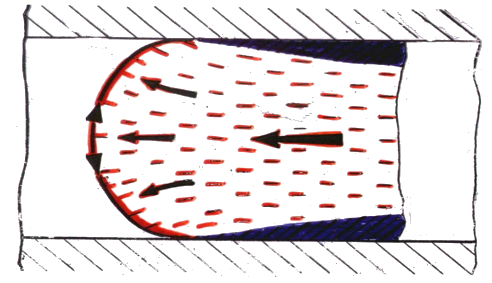

流动波前温度结果产生于流动分析阶段,显示的是塑胶充填到产品某一位置时厚度方向上中间层的温度结果,如下塑胶流动是喷

泉流,流动波前温度显示中间流速最快的波前温度。

一般来讲,厚度方向上中间层的温度最高,因此中间层的温度就能够直接反应塑胶充填的状态,如温度是否过低,产品是否能最

终充满的基本问题。

三、流动波前温度正确解读

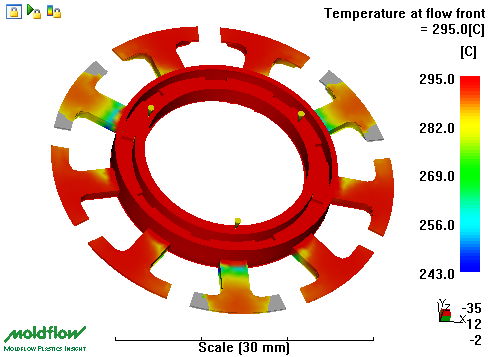

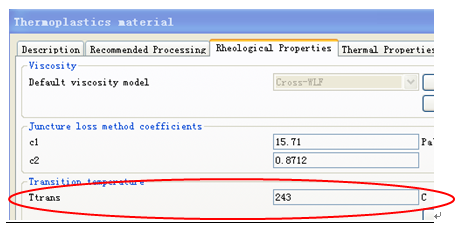

3.1 通过波前温度确认产品充填风险为保证充填,流动波前温度一定要控制在材料许可范围之内,为保证基本充填,料流前锋温度一定不能低于Moldflow材料库中的

transition temperature(止流温度),如下图,波前温度显示部分区域未充填,对应区域显示灰色,该区域低于材料的止流温度24

3deg.C,没有充满。

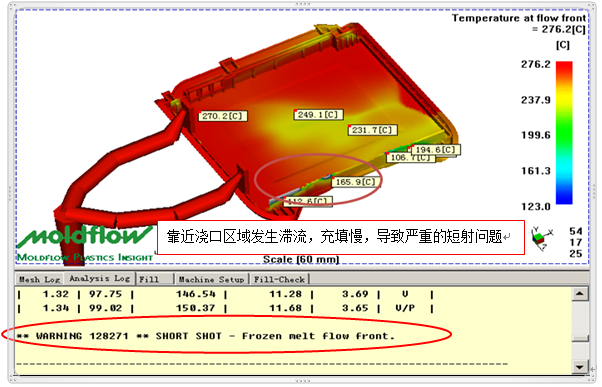

塑胶总是充填阻力较小的区域,对于阻力较大的位置虽然也充填,但是充填速度慢,因此导致滞流,在波前温度表现上就是温度下

降很快,通常滞流伴随着产生严重的短射问题,我们可以通过温度的变化来了解充填的滞流程度。如下是一个典型案例,在分析日

志文件中显示警告,料流前锋已经凝固,对应流动前沿温框示区域显示灰色。

3.3 波前温度差异影响产品外观

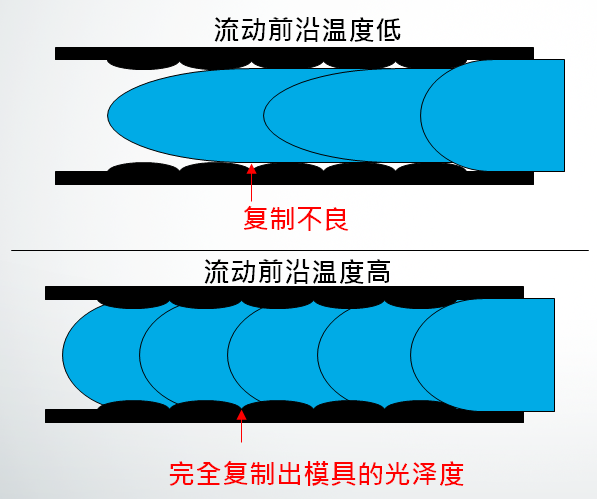

塑胶充填时中间温度越高,流动性越好,在充填模具型腔的时候更容易。如下图,模具模腔内部有一定的粗糙度,尤其是模具表面

经常会做一些皮纹(蚀纹),相对的流动波前温度的区域更容易复制皮纹的深度特征,且产品的表面光泽度是均匀的,对于外观要

求非常高的产品,温度越高,充填产品相邻区域的温差越小越能改善外观质量,减少外观差异。这就是为什么Moldflow推荐最终

成型温度控制在2到5度差异的原因,温度变化越小,产生的外观和成型问题越少。

3.4 温度过高导致的外观问题

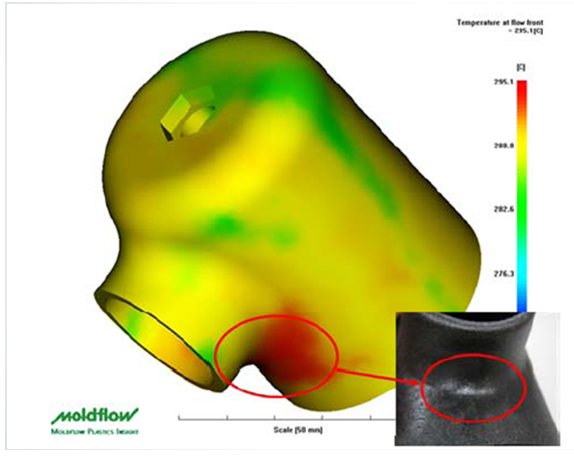

1) 充填温度过高,通常发生在截面较小区域,典型的如浇口区域,受剪切生热的影响,温度过高导致材料烧焦现象,如下图

2) 局部的流动波前温度导致产品外观问题,如下图产品光泽度有很大差异。

四、流动波前温度的优化

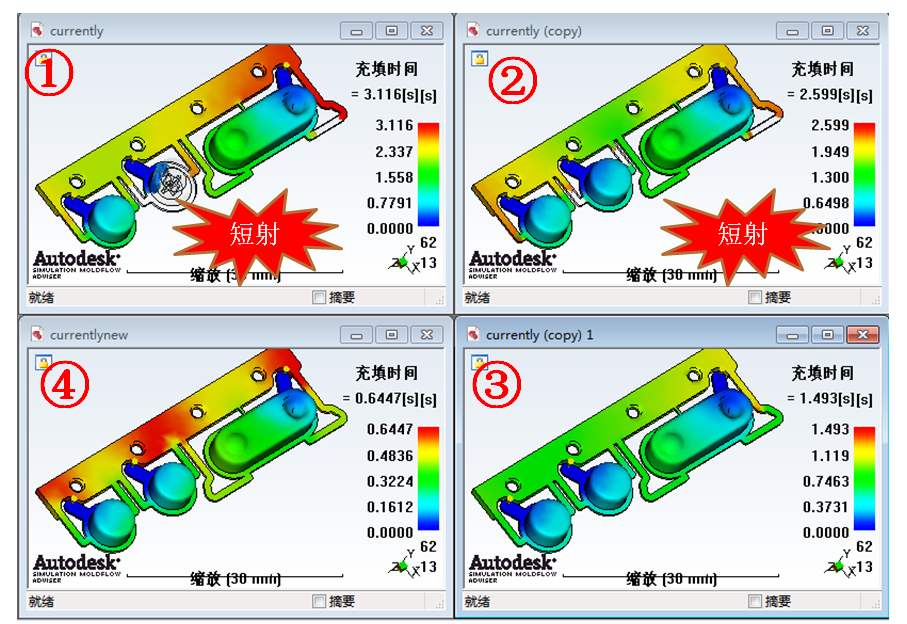

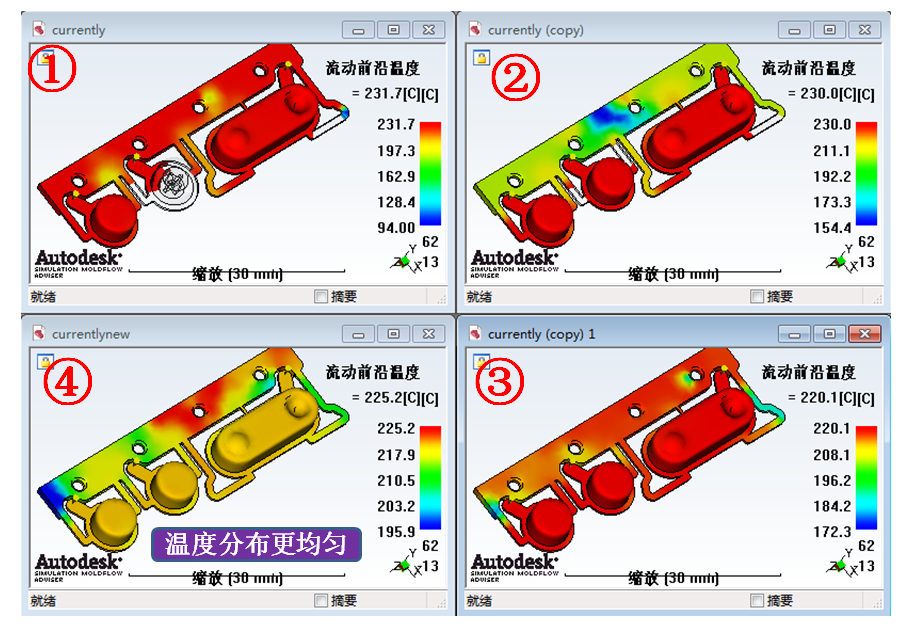

4.1 优化充填时间改善流动波前温度

4.2 优化流动波前速度改善波前温度

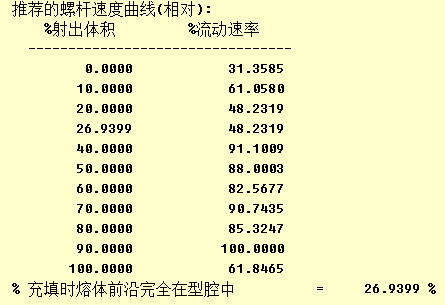

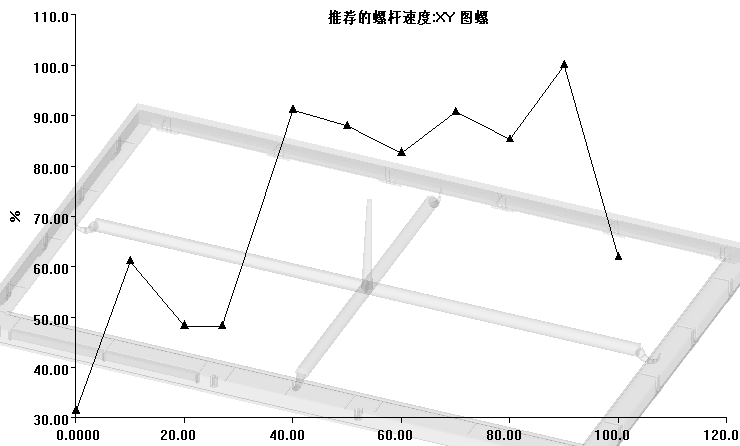

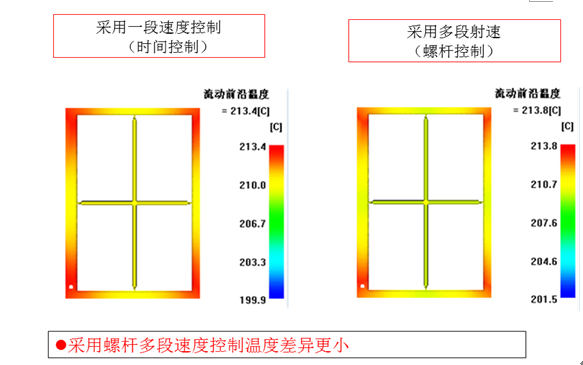

理想的充填模式,是保证料流前锋速度恒定,这样可以根据产品不同位置的截面面尺寸采用不同的充填速度,如下通过Mol

dflow推荐的螺杆速度曲线优化之后分析,能够保证前锋料流的温度能够尽可能均匀。

五、Moldflow流动波前温度评估总结

对于流动波前温度分析结果,需要正确了解其含义,同时在分析过程中,需要通过优化工艺获得最佳的波前温度分布,从而

准确判断产品局部区域可能存在的如滞流、短射、烧焦、外观光泽度差异等问题,为根本解决波前温度问题,通过最终优化

产品设计及模具设计提供有价值的参考依据。