一、概述

对于从事Moldflow行业的工程师来讲,我们不禁要问,Moldflow的分析结果可靠吗?同时面对别人的询问,你心中是否已有回答。 其实,决

定模流分析准确度的有两个主要因素:一是软件因素,二是人的因素。

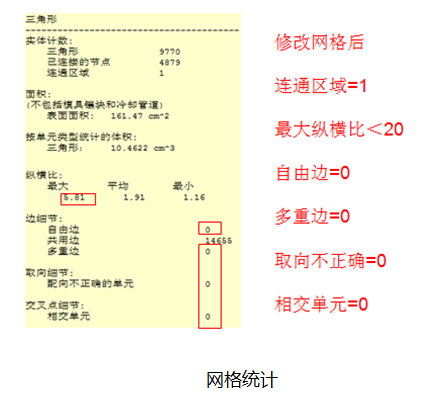

先来看下面的图:

对于模型网格,通过网格统计可以看出,最基本的要求,也就是要求模型的自由边和重叠单元为0,而且要求网格的匹配率要高于90%,最大

纵横比要低于20,才能保证分析的结果相对的准确一些。

当然,站在Moldflow的角度上讲,影响分析的精度的因素归纳为三个方面:网格、材料和工艺。

就是网格类型选择是否正确、网格质量是否满足要求、材料是否包含全面的信息、分析时采用的工艺参数是否和实际相符。

以Moldflow为代表的塑料模具模流分析软件已有30年的历史,目前的模流分析技术已处于相当成熟的应用阶段,软件的技术层次无可非议。

事实表明,越来越多的企业正在获得由模流分析带来的利处,随着计算机技术与软件技术的不断继续发展,模流分析技术将会在不久的将来普

及于塑胶模具行业中。比较而言,人的因素对于分析准确度的影响则更大,一个精通模流分析软件、精通模具设计与加工、熟悉材料与成型并

具有丰富的现场实际经验的分析者往往更能够通过运用软件得出更准确的分析结果。对于部分产品来说,达到80~90%的准确度也不是没有可

能。

二、模型

细节决定成败!

2.1 是不是与实际产品一模一样的模型就能得到100%的准确分析?

答案是否定的。

通常我们需要借助CAD doctor来简化模型,提高分析准确性。有效的去掉模型小特征,如R角,可有效的降低网格的数量,提高分析的效率

;可有效的提高网格的匹配率,获得更准确的分析结果;减少因为模型的变形而导致的分析失误。

2.2 那么哪些特征可以去掉,哪些又必须保留呢?

简单来讲。显著影响到胶料流动行为和机械性能的结构是要保留的,反之则可以去掉,如小的倒角、圆角、斜角、台阶、孔、柱,不过当遇

到格栅及网孔时,需要做简化或等效的处理。

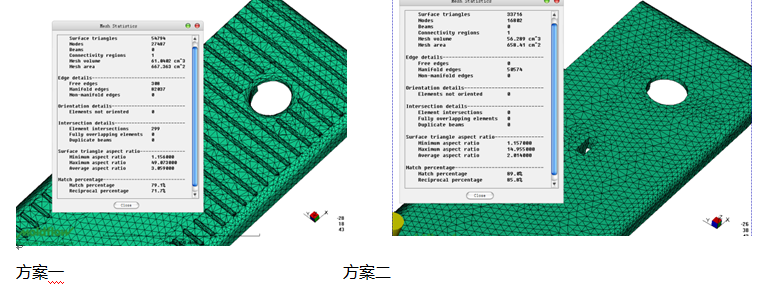

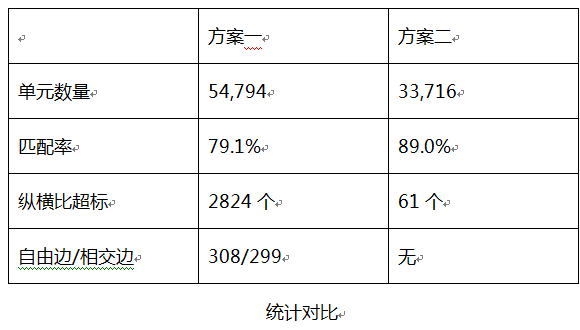

下面来看一个方案对比:

方案一,保留了0.1mm高度的筋

方案二,去除了0.1mm高度的筋。

通过实际分析结果却发现,方案一的网格质量较差,主要是厚度属性和网格匹配率太低,反而是方案二的填充结果与实际更吻合。可见去掉

了小特征以后,分析结果反而更准确。

二、优势

种瓜得瓜种豆得豆。

把一个模拟分析比喻为一台车的话,模型是车身,那么材料是就是汽油。

大家都知道,想要车子跑起来,你得给他加油,如果你加的不是汽油,是水或者其他的什么,想要跑起来,想要跑得快是不可能的。同样的

,想要Moldflow的分析结果准确可靠,使用的材料信息必须得完整可靠。比如你实际中用的是ABS,分析时采用PC,那么结果会南辕北辙

;如果你实际中用的是Bayer的料,分析时用了Basf的料,那分析结果也会相差甚远。

我们都知道,即使同一家料商,同一个料号,不同的批次,材料性能也是有差异的;不同的干燥时间,不同的环境条件,不同的季节,材料

的性能也是有所区别的。所以,我们要尽量的缩小仿真分析和实际的误差就必须保证分析时采用的材料真实可靠。

可以从以下三个方面来衡量材料信息是否可靠:

测试信息

2.1 是每一款材料都有测试时间,原则上来讲,材料的测试时间不超过5年,那么还是很可靠的,年限越久,那么实际的材料和材料库的材

料数据可能存在较大差异,从而影响分析结果

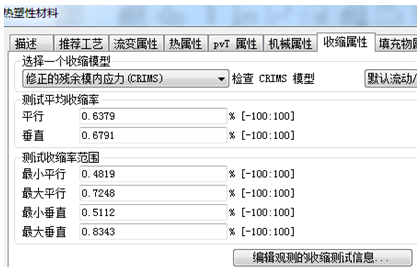

收缩模型

2.2 每款材料都应当包括收缩模型,推荐采用含修正后的残余应力(CRIMS)模型,同时材料包含收缩数据

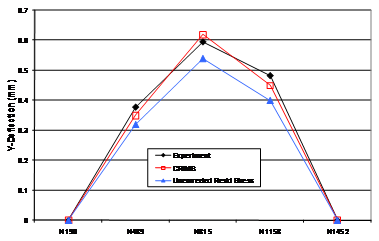

下面是案例,右侧为实际产品,验证沿产品棱边测量的Y方向的变形量,红色的线为含CRIMS模型的分析结果,蓝色的曲线为未包含CRIMS

收缩模型,黑色的曲线为实验值。从结果看出,红色的线和实际实验值更加吻合,即包含CRIMS模型的材料有更准确的仿真。

结果值对比及模型

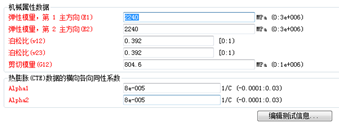

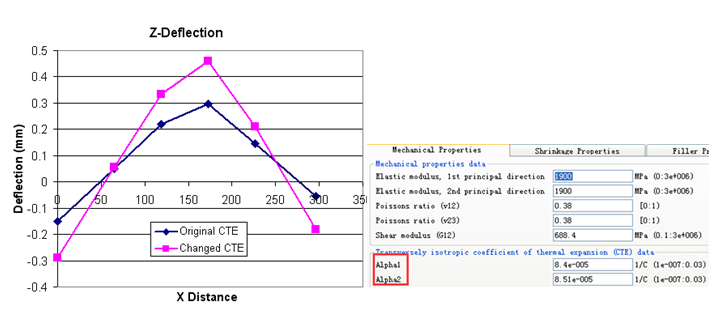

2.3 是热膨胀系数CTE值对翘曲分析影响很大,不容忽视

热膨胀系数

每款材料里面的热膨胀系数CTE值,是基于2.5mm是试条测试出来的数据,对于厚壁的产品,这个值需要做适当的修正调整。

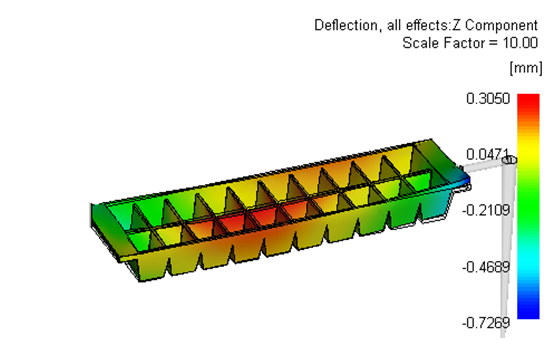

对于下面的模型,由于壁厚较厚,分析结果和实际变形值相比,Z方向的变形结果偏小。CTE增加38%后,变形值增加了50%,修改后与实

际更吻合。

产品变形

CTE值

变形值对比

三、工艺

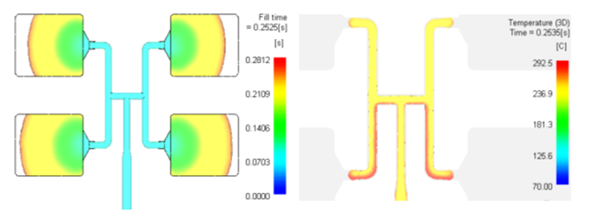

模型正确无误,材料信息完整,所得到的分析结果就一定准吗?不尽然。不同的工艺条件,得出不同的分析结果。

具体来讲就是,使用的充填控制是否一致、V/P切换位置是否一致、保压曲线设置是否一致、流道浇口的大小是否一致、冷却系统接水是

否一致。

下面用一个案例来说明。

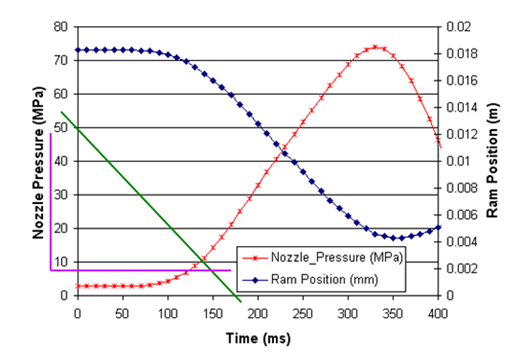

注塑机实际射出速度设定值为: 93 cm3/s,射出过程注塑机并未有发出任何的警告信息,对螺杆位置进行追踪如下图所示。

射出速率峰值达到: 68 cm3/s,平均射出速率为: 52 cm3/s,注塑机并未达到实际设定的最大射出速率进行注射,如果分析按照设定值输

入93 cm3/s进行模拟势必会导致剪切的过大的效果。

螺杆实际位置

剪切过大就会产生较大的剪切热,从而使分析结果失真。

剪切热

上图可以看出,低的注射速度未发生较大的剪切速率,未生成较多的剪切热,而高的剪切速率则产生较多的剪切热,从而使得热的一侧流

动快,流动出现不平衡现象。 同时还将考虑,在实际成型过程中,螺杆的不稳定出现的速度波动、止逆环是否磨损、材料是否烘干、模具

是否开排气等等。

当分析与实际出现差异时,消除分析的误差是一个系统的过程,导致结果的差异很多,我们可以从注塑机性能,如响应时间、材料的特性

、参数的准确性、测量的方法、几何和工艺参数入手,运用科学的方法,通过不同方案的对比找出优化的方向。

四、总结

总之,一千个人眼里有一千个哈姆雷特。“并不是每一个人都能准确分析出结果”,这早已是了解CAE的人士的共识。想要用好Moldflow

,关键还是靠人。

同样一个产品、采用同样的分析软件,不同的分析者将会在分析后会得出不同的结论。当然,其中可能仅会有一小部分的分析者得出的结论

是真正正确而有实际参照价值,这不是因为模流分析软件存在准确度上的缺陷,而是区分于不同的分析者对模流分析软件的精通程度、模

具设计与成型知识的把握、材料特性与模具加工等的熟知程度以及自身的模流分析经验、现场解决问题经验等等都悉悉相关,缺少这些知

识与实战经验的积累,想通过模流分析软件得出准确的分析结果几乎是不可能的,更谈不上实际参照价值。