一、概述

在热塑性注射成型冷却过程中,拐角内部热通量往往明显低于拐角外部,这种冷却的不均匀会导致拐角内外收缩不均,这是拐角处角度变小的重要原因。

还有另外一个重要原因是模具抑制作用,在冷却过程中平面内的收缩由于收到模具抑制作用,小于厚度方向收缩。冷却结束后,平面内的热膨胀量也会明显低于厚度方向,这会进一步导致拐角处角度变小。

二、模具抑制作用试验

来看一下以下试验:(参考文献:Ammar, A., Leo, V., and Regnier, G., “Corner deformation induced by shrinkage anisotropy of injected thermoplastics: Experimental study and

numerical approach)

试验条件:

材料:Eltex PP HV 252 (MFI=11 g/10min for 2.16 kg at 230°C)

为了减弱各向异性收缩的影响,增加了30%mica(MU85 supplied by CMP-France)

工艺条件:料温220℃

注射时间1.7s(flow rate ≈ 16cm3/s)

周期时间 30s

模具温度:40℃

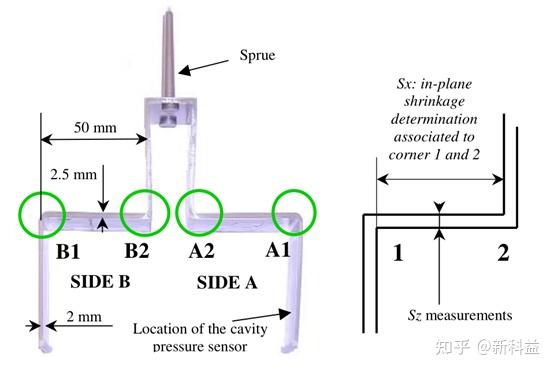

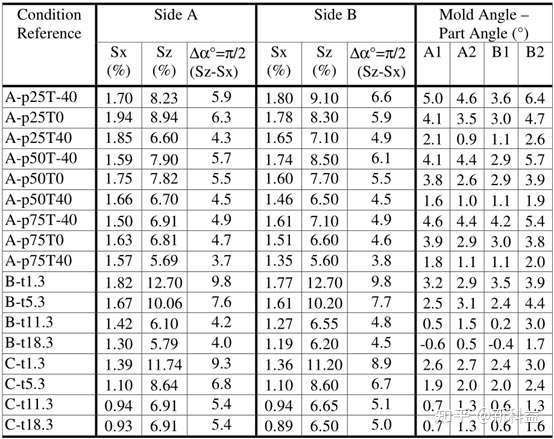

试模结果如下图:

测量结果:分别测量平面内收缩Sx和厚度方向收缩Sz

结论:厚度方向收缩大于平面内收缩且所有角度变小。

三、模型简化解读

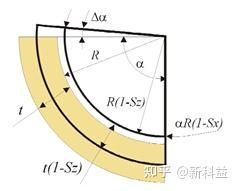

下边来看一个圆角简化模型。

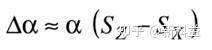

假设:圆角内径R 厚度t 角度α 平面收缩Sx 厚度收缩Sz

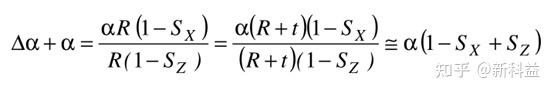

那么:

角度变化:

四、角效应解决案列分享

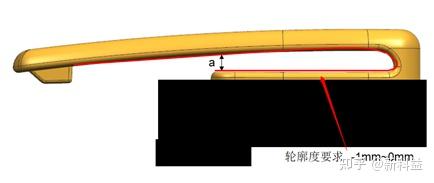

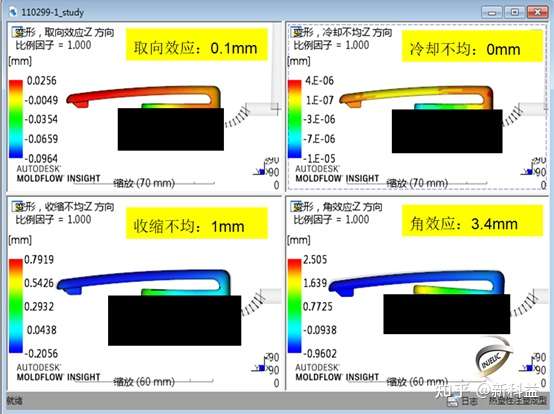

产品:某内饰件卡扣

材料:PP+TD15%

分析结果:显示变形的主要原因是角效应,现场试模无法调整实际生产工艺改善。

改善方案:通过加大拐角处角度作为模具预变,解决了此卡扣问题。

结语:

本文重点讲述了模具抑制条件带来的角效应,这个问题是客观存在的 无法从根本上消除。可以尝试从加大角度作为模具预变形方案,但可能遇到的产品会更加复杂,这里的case作为抛砖引玉供大家后续的研究和学习。