一、前言

随着塑料工业的迅速发展,消费产品款式千变万化,既要外型美观、设计精巧、又要迅速配合市场需求。设计师一般因消费产品不同的用途,在不同的部位上,采用不同的物料,以应付特定环境的需要,达到延长产品寿命、增加美观及实用性的目标。这种实用性的设计要求无疑将导致生产技术也随之复杂化,双组份注塑工艺就是应这一潮流而生。

二、共注塑原理简介

双组份注塑顾名思义是采用两种原料来注塑成型的工艺,这里的原料可以是不同的材质,也可以是同种材质,不同色彩。具体的成型工艺包含了几种方式:

2.1 双射或者双色成型(overmolding)

两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。一般这种模塑工艺也叫双料注塑,通常由两幅模具, 一半装在机器的固定板上, 另一半装在回转板上,两幅模具的公模是完全一样的, 一次母模和二次母模不一样。 当第一种颜色的塑料注塑完毕, 公母模打开一次, 公模带着一次产品旋转 180 度, 到达第二种颜色注塑的位置上, 进行二次注射, 即可取得双色制件. 如此循环, 每个成型周期内都会有一模一次产品及二次产品产生,如下图的双射产品。

2.2 双物料成型

双物料注射成型工艺是在不同的注射位置将两种不同的材料注射到一个模具中,这一 过程也是由两组不同的注射单元所控制的,双组份注射流程中的注塑机各有两个料筒和管嘴。

注: 每个管嘴可能有多个浇口(型腔入口),以控制零件型腔内两种材料的分布。

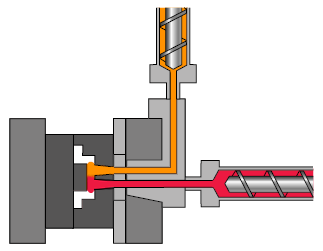

如下图显示的是两种物料同时进行充填效果图,材料A(红色)和材料B(黄色)是通过单独的管嘴注射进型腔的,两种材料的相接处形成一条熔接线。

图(一)

图(一)

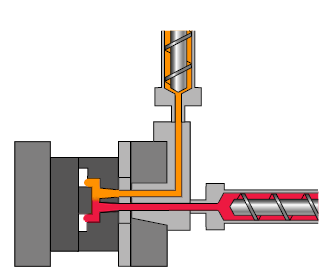

图(二)

图(二)

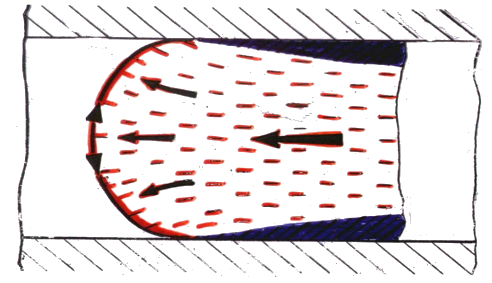

图(三)

图(三)

下图为双物料成型产品,类似于双射成型,不同的是产品是在同一个模具内注塑完成 。

2.3 共注塑成型(co-Injection Molding)

是指使用两个或者两个以上注射系统的注塑机,把不同色泽或者不同种类的塑料同时或者顺序注射进同一个模具内的成型方法。

注:共-注成型需要使用同一注射位置注射两种不同的材料。双物料注射是指使用独立的工艺控制,在不同的注射位置注射两种不同的材料。

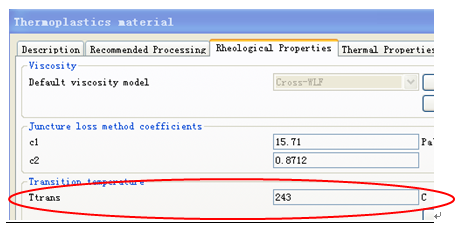

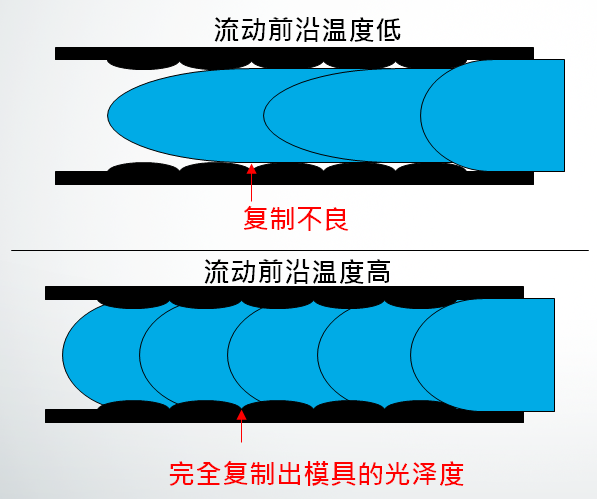

共-注塑成型所使用的设备为共注射成型机,它具有两套注塑装置,分别塑化及注射两种不同的物料,在共-注射机头处将两种注射部件结合在一起,并且有协调它们动作步骤的自动控制装置,以实现熔料切换。在共注塑成型过程中,两种不同的塑料熔体被顺序注入模具型腔,形成一种壳层/芯体结构,这种壳层/芯体结构的形成可以从塑料熔体的充模过程得到解释。

1) 工艺过程

下图所示为共注射工艺过程示意图。首先注入壳层材料,局部充填模具型腔;当壳层材料的注射量达到要求后,转动熔料切换阀,开始注射芯体材料,芯体材料进入预先注入的壳层流体中心,推动壳层材料进入型腔的空隙部分,壳层材料的外层由于与冷的型腔壁接触已经固化,芯层熔体不能穿透,从而,壳层将芯体材料包覆了起来,形成了壳层/芯体结构;最后,再转动熔料切换阀回到起始位置,继续注射壳层材料,将流道内的芯体材料推入注塑件中并封模,此时清除了芯体材料,为下一个成型周期做好了准备。

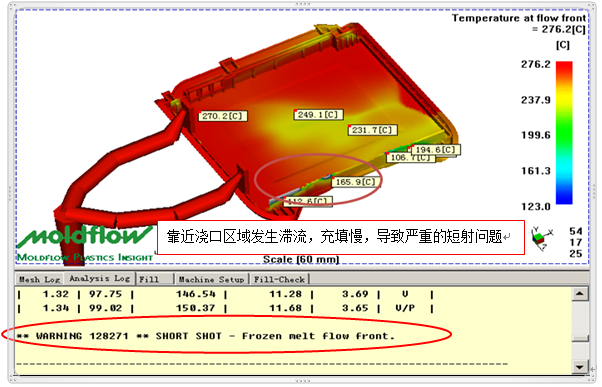

由于共注成型涉及到两种不同材料的注射,因此可能会出现需要克服的潜在成型问题。

共注成型过程中将要面临的最大挑战包括以下几个方面:

● 确定表层材料与型芯材料的最佳比率。

● 确定从注射表层材料切换到注射型芯材料的最佳时间

在体积上,零件中型芯材料所占理论最大比例约为 67%。但在实际应用中,如果零件几何复杂,便很难达到该理论值。在实践中,可达到的型芯塑料体积百分比约为30%。

如果模具设计不当或表层塑料量不足,则型芯塑料最终可能会冲破其前面的所有已注射表层塑料,然后出现在零件表面上。这种不希望出现的““型芯镀面””通常会出现在最后填充的区域中(在这些区域中,塑料的流动长度最长)。

![]()

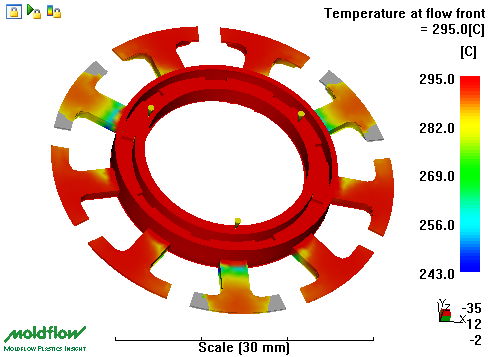

以下是co-injection molding成型后的产品

三、Moldflow在解决双组份成型中的应用注意点

以上几种双组份成型工艺在分析时都有不同的侧重点,对应Moldflow分析时也需要特别注意操作上的区别。

3.1 双射或者双色成型(overmolding)

分析时,请选择3D单元模型,选择分析工艺为:

3.2 双物料成型

分析时,请选择Midplane单元模型,选择分析工艺为:

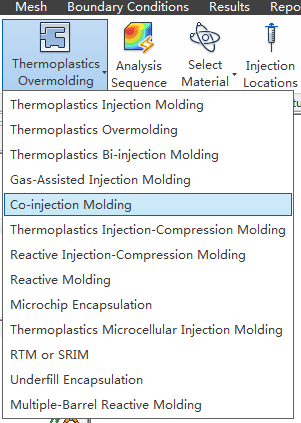

3.3 共注塑成型(co-Injection Molding)

分析时,请选择Midplane单元模型,选择分析工艺为:

四、小结

利用双组份成型技术可以生产出具有特殊性能的制品,满足各种不同场合的使用要求,可以大大提高制品的质量,降低生产成本等。总之,双组份成型技术具有许多其它塑料成型技术所不具有的优良,顺应了塑料工业的发展方向,将在越来越多的领域发挥出越来越重要的作用。