一、熔接痕形成机理

熔接痕(有称夹水纹)是由模具不同位置浇口处流出的熔融塑料汇聚时形成的交接痕迹。熔接痕的形成原因是由于各浇口流出的熔料经过形状复杂的型腔到达汇聚处时各自的温度、压力、速度不完全一致而产生的。

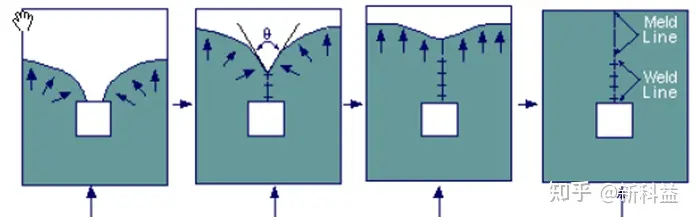

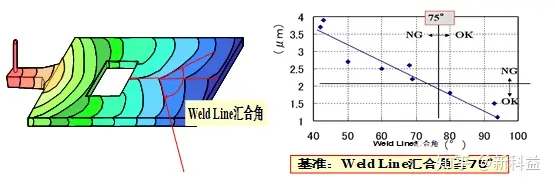

熔体汇合时形成的接缝分熔合线(meld line)和熔接痕(weld line),熔合线的性能明显优于熔接痕。一般而言,汇合角大于135度时形成熔合线,小于135度时形成熔接痕,如下图所示。熔合线的性能明显优于熔接痕,汇合角对熔接缝的性能有重要影响,因为它影响了熔接后分子链熔合、缠结、扩散的充分程度,汇合角越大,熔接缝性能越好。

二、熔接痕的表现形式

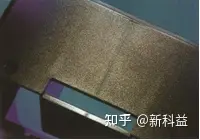

熔接痕是注塑件的薄弱环节,不但影响制品的外观,而且易于产生应力集中,影响制品的总体强度。

三、熔接痕的评价规格

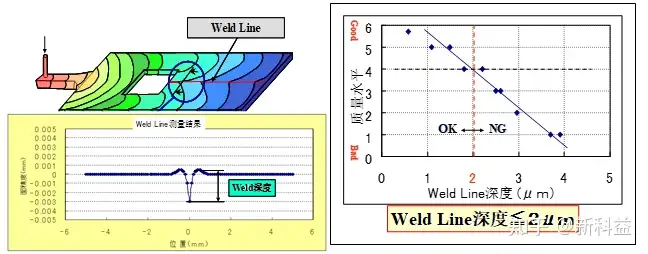

熔接痕一般是两股熔体汇合时形成的表面刻痕,可以通过表面粗糙度计(如图3)来测量,其评价规格可由熔接痕的深度(如图4)来衡量(如图5熔接痕质量的评价规格)。

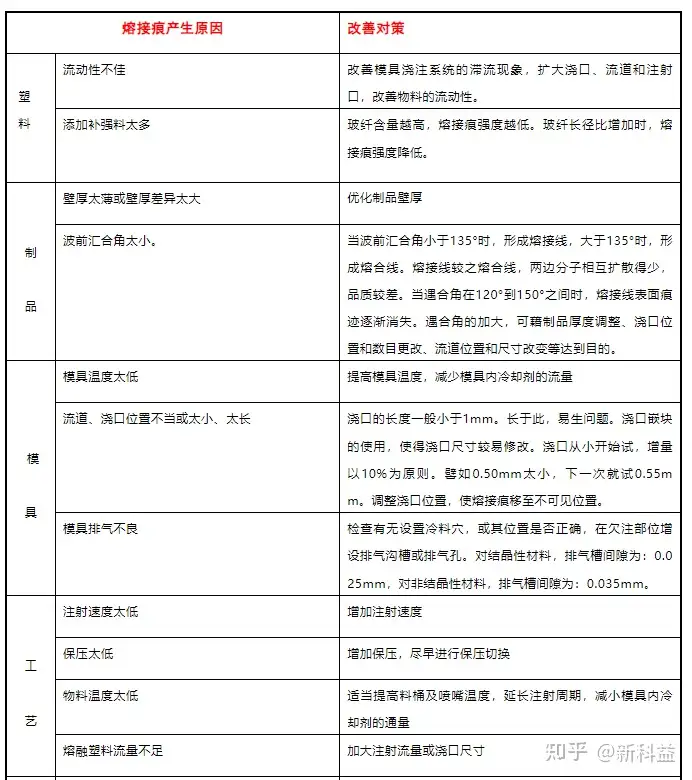

四、熔接痕产生的原因及改善的对策

熔接痕的质量与人机料法环等因素都有直接或间接关系,关键是要把握影响的主要因素,并确定正确的改善措施。熔接痕改良措施见下表:

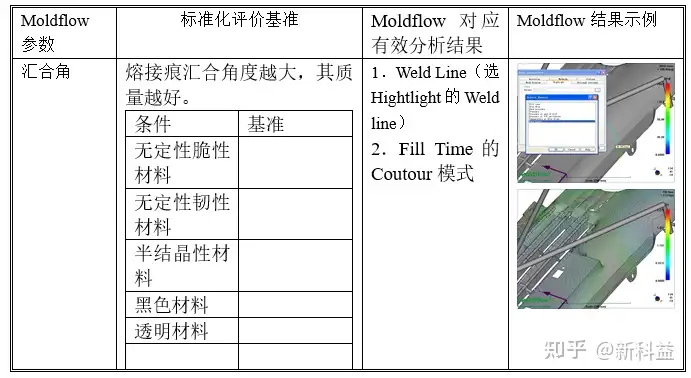

五、Moldflow熔接痕技术标准

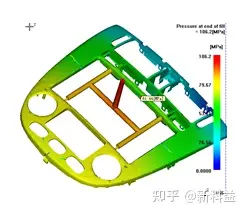

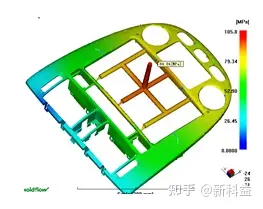

通过Moldflow在计算机上对不同的设计方案进行模拟分析,找出所有熔接线的位置及其质量,是帮助改进熔接痕质量的有效工具。

对应于熔接痕的评价规格,Moldflow Weld Line汇合角评价标准:

假设本例熔接痕深度≦2µm,熔接痕不可见,质量好。对应于该评价标准Moldflow的评价基准是Weld Line汇合角≧75º时熔接痕不可见。

六、Moldflow解决熔接痕的成功案例

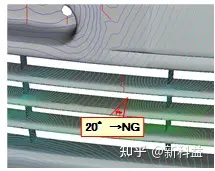

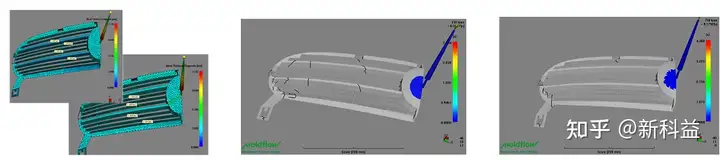

1.汇合角优化

案例:汽车保险杠

问题:熔接痕汇合角较小,熔接痕明显、质量差

解决方案:修改局部壁厚,汇合角增大,大于120度,熔接痕质量得到改善

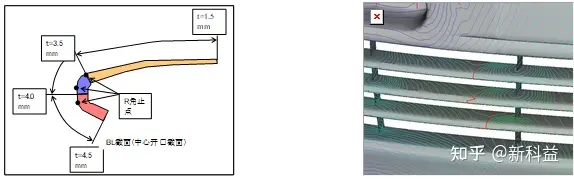

2.壁厚优化

案例:汽车格栅

问题:熔接痕位于表观面,影响表观质量

解决方案:修改制品局部壁厚

3.压力以及凝固层优化

方案1的模温:65度,熔体温度:210度

T=8.3s时方案1的冻结层因子为0.5075

问题:熔接痕质量差

解决方案:通过增加熔接痕处的压力及降低熔接痕处的冻结层因子

方案2模温:80度,熔体温度:235度

方案2的冻结层因子为0.3630,比方案1的熔接痕质量较好

注射成型温度是235度,熔接痕处的温度大于235度,熔接痕质量较好

增加一浇口,使熔接痕处过保压,压力大大提高, 熔接痕质量较高