一、熔接线的形成原因及分类

在注塑成型过程中,当采用多浇口或型腔中存在孔洞、嵌件、以及制品厚度尺寸变化较大时,塑料熔体在模具内会发生两个方向以上的流动,

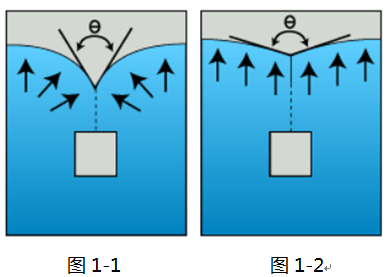

当两股熔体相遇时,就会在制品中形成熔接线(weld line),具体根据交汇角又可以分为熔接线(weld line)图1-1和熔合痕(meld line)图1-2。

按产生方式的不同,熔接线可分为热熔接线(hot weld line)和冷熔接线(cold weld line)。从表观上看, 熔接线有曲线形状的,也有近似于直

线的,从制品壁厚截面上看,熔接线有在外表面上的,也有深入表层一定深度呈V 型沟痕的,甚至有的贯通整个壁厚截面。当注塑制品体积或

尺寸比较大,为缩短注塑时间,常采用多注入口的方式注入熔体,当两股面对面流动的熔体相遇后,不再产生新的流动,这时所产生的熔接

线成为冷熔接线(或对接痕);当熔体流动中碰到障碍物(如嵌件)后分成两股或多股熔体,绕过障碍物,分开的熔体又重新汇合并继续流动,

这时所形成的熔接线称热熔接线(或并合痕)

熔接线和熔合线的差异取决于合流流动前沿相遇的角度, 在上图中,流动前沿(由黑色箭头表示)相遇,如果汇合角 θ大于135度,则称之

为熔合线;如果汇合角度θ小于135度,则称之为熔接线。

二、熔接线的评价

熔接线是注塑件的薄弱环节,不但影响制品的外观,而且容 易产生应力集中,影响制件的总体强度,熔接线的熔接强度。定义如下:

σ=P1/S×K1 ×K2

式中: σ ——— 熔接强度;

P1 ——— 熔体芯层的流动压力;

S ——— 熔接区域的面积;

K1 ——— 材料系数;

K2 ——— 材料温度系数。

熔接线对制品的损害程度可定量地用接缝系数FKL 来表示其定义如下:

FKL =PY/PN式中,PY、PN 分别为含熔接线的试样的性能值和无熔接的试样的性能值,其中试样性能是指拉伸强度、断裂伸长率等参数。

FKL 值愈小,熔接线的性能愈差,对制品总体性能 的削弱程度愈大,因此FKL 值应尽量大。 对于薄壁零件,熔接线强度由于受到高压影响

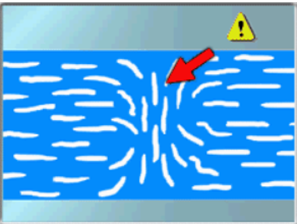

会经一步降低。 流动前沿相遇时,分子取向存在明显的差异,导致此点的强度明显下降,见下图

三、影响熔接线的因素

• 接缝的类型。热熔接线的性能明显优于冷熔接线。

• 塑胶材料。无定型脆性材料的熔接缝使制品损害严重,无定型韧性材料的熔接缝对制品损害较小,半结晶型材料的熔接缝也具有较高的

接缝系数。无论哪种类型材料,添加填料、增强剂之类虽然对塑料可以起到增强作用,但却会引起接缝系数显著减小。

• 工艺条件。一般而言,熔体温度越高、模具温度越高、充填时间越短、保压压力越高,接缝系数也越高。

• 制品与模具结构。模具结构的可充填性好,有利于顺利充模,熔接缝性能也较好,同时模具的有效排气也有利于改善接缝系数。

四、解决方案

塑料零件上的熔接线和熔合线可导致结构问题和外观无法接受。(可能出现条纹、刻痕和/或变色。)因此,应尽可能避免熔接线和熔合线

(如果型腔具有非平衡流动,可能产生不必要的熔接线和熔合线)。

如果无法消除熔接线/熔合线,则应尽量使其位于最不易受影响的区域。避免使熔接线出现于有强度要求或者外观平滑要求的区域。要达到

此目的,可以更改聚合物注射位置或改变壁厚,从而调定不同的填充时间。填充的时间不同,流动前沿就可能在不同的位置相遇,从而改变

熔接线/熔合线的位置。

•移动:

更改浇口位置

更改零件厚度

•提高质量:

增加熔体和模具温度。这样可使流动前沿熔合更多

提高螺杆速度。优化流道系统设计。减小流道尺寸并持相同的流动速率,以便使用剪切热来提高流动前沿的熔体温度

五、根据Moldflow结果评价熔接线

Moldflow 的熔接线模拟结果生成后要把熔接线结果图叠放在熔体流动前锋温度图上,并激活前锋温度图,观察熔体的前锋温度是否小于熔体

的凝固温度,两股相遇熔体的前锋温度差是否大于10℃。如果熔体的前锋温度小于熔体的凝固温度,那么熔接线就会提前凝固,不利于熔体

的融合,造成熔接线处的机械性能下降。如果两股相遇熔体的前锋温度差大于10℃,那么熔体融合得不好也造成制件的机械性能降低。把熔

接线缺陷的结果叠放在气泡结果图上,观察熔接线是否与气泡结果重合,如果两者重合会大大降低熔接线处制件的强度,这种情况是应该避

免的。最后把熔接线缺陷结果叠放在填充时间结果上,观察熔接线是否出现在最大填充时间处,如果两者重合,则熔接线一般出现在充填的

末端,最可能在制件的表面上,这种情况也是应该消除的。