一、TRW –EF&C 介绍

TRW EF&C作为全球最大的汽车零部件供应商。目前TRW EF&C事业部在全球共有16座工厂,分布在10个国家,为全球客户提供支持。EF&C

在德国,韩国及中国均设有工程技术中心。迄今为止,在中国共有宁波和廊坊两家工厂及设在上海的中国总部及技术中心。

EF &C事业部的产品有紧固件系列产品线和功能件系列产品线,其中紧固件系列产品线。包括束紧固件,内饰紧固件,管路紧固件,堵塞,减压

阀,发动机组件及其他紧固件产品;功能件系列产品线包括:仪表盘功能 (出风口,中央面板,烟缸,杯托,储物盒)顶棚功能件(把手)及其

他功能件件产品。

二、摘要

运用Moldflow 软件对汽车减压阀注塑成型过程进行模流分析,得到其翘曲分析结果,分析得出影响翘曲量的最主要因素是体积收缩。通过

Moldflow对施加预变形的模型进行详细准确的模拟,优化产品的翘曲预变形量。开模结果表明,通过moldflow优化后的翘曲预变形量准确

、合理,开模产品翘曲变形显著地降低,极大地提高了产品质量。

三、关键词

Moldflow:汽车减压阀、模流分析、 翘曲、预变形、优化。

汽车注塑件成型是一个复杂的多因素加工过程。尤其对于结构复杂件,有必要对其成型过程进行数值仿真模拟,分析其成型结果及预测质量缺陷

[1],并以此改进模具结构,设置合理工艺参数,以期达到最好的注塑结果。本文以某汽车减压阀为研究对象,运用Moldflow 软件对其进行详

细准确的模流仿真分析并对结果评估及优化,再通过对施加预变形的模型进一步优化计算,得到翘曲预变形量的最优值。同时,开模试验结果表

明,通过Moldflow优化分析后的翘曲预变形量准确、合理,开模产品翘曲变形显著地降低,极大地提高了产品质量。

汽车减压阀及材料分析

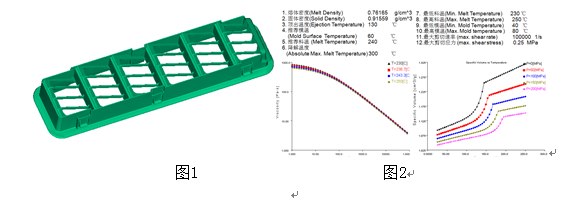

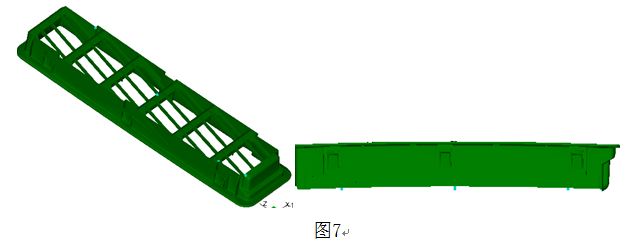

减压阀是典型的狭长薄壁注塑件,如图1 所示。塑件整体尺寸为: 360 mm×90 mm×30 mm, 平均壁厚1.4 mm。塑件材料为PP-PE P230HS

,材料加工参数如图2 所示。

五、模流分析

5.1 模型及分析参数

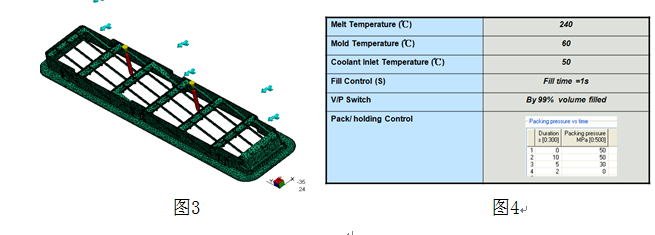

塑件尺寸较大,为达到流动平衡需合理设置多个浇口,且在长度方向极易产生较大的翘曲变形,合理的浇注系统、冷却系统对注塑熔体的填充

和冷却非常重要。塑件采用2点进浇,冷却管道布置于塑件上下两端,创建完成的浇注系统与流道系统如图3 所示。

工艺参数设置如下: 模具表面温度为60 ℃,熔体温度为240 ℃,充填控制1S,开模时间为5s,如图4所示。

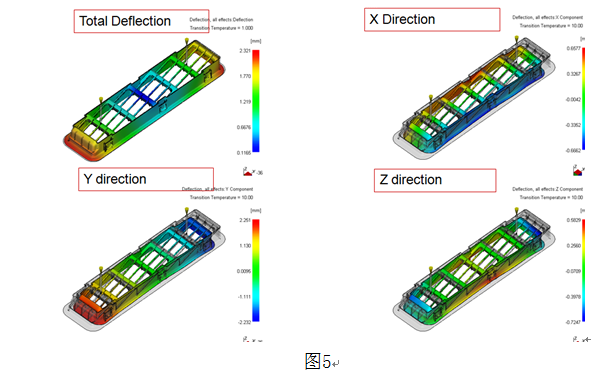

5.2 翘曲结果分析及原因探索

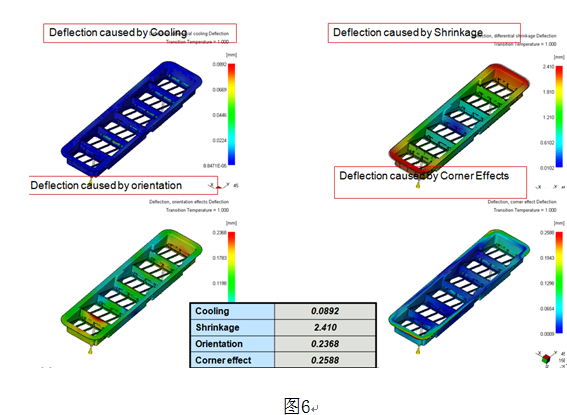

翘曲产生的原因可归结为以下四点:

1)冷却不均,由型腔表面温度分布不均,温度沿厚度方向变化,模具的热性质等造成;

2) 收缩不均匀,由塑件厚度变化较大,冷却系统设计、成型工艺参数不合理造成;

3) 分子取向不一致,由材料分子平行或垂直方向上的收缩不均造成;

4) 角落效应。

由图6可知,对此注塑件,收缩不均是导致翘曲变形的主要因素。

5.3 翘曲变形优化控制

5.3.1 初始预变形

在产品材料确定,浇注系统及冷却系统优化完毕前提下,通过工艺参数的调整来改善注塑件的翘曲变形是最简单直接的办法。经分析,

不同的工艺参数对翘曲变形均无明显的改善,故在此基础上尝试通过产品预变形来减小收缩造成的翘曲量。

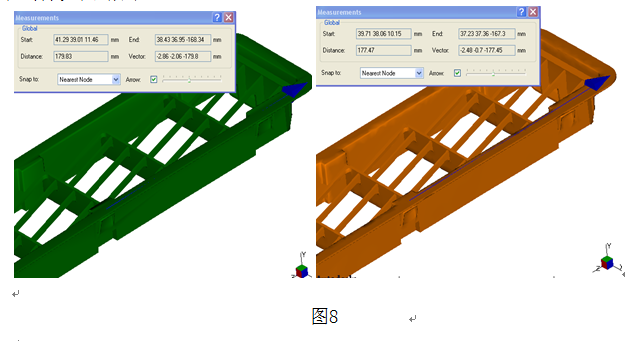

初始方案,对此减压阀骨架做反向的预变形2.0mm,如上图所示。

5.3.2 预变形模型的仿真分析结果

根据仿真分析结果, 骨架在开模方向还有0.7mm左右的变形,而且与预变形方向一样,如图8所示。

根据预变形的分析结果, 预变形2.0mm 导致的变形量有点过大, 最终确定预变形量为1.3mm。

六、实验及结果

依据Moldflow模拟仿真后优化的预变形结果数据,进行了模具开发,并进行了注塑实验.图9为开模后的结果。经测量,实际产品翘曲变形非

常理想,在0.2mm左右,而且是和预变形方向一致,可见预变形还是太保守,从另一方面,也说明仿真分析的结果准确率在95%以上。此项目

借助仿真分析,一次调试成功,消除改模,反工,降低成本,节约大量时间,资金,赢得客户信任,极大提高公司技术水平 。

七、以往案例及经验教训

在上述项目(H60A)之前,我司在早期还开发过一个同类型产品T6,见上图图10。上面为此次开模的产品H60A,下面为同类型产T6。从对比

可以看出,T6 比H60A小、宽、从结构上看,形状更加规则,变形理论上应该更容易控制。但是由于T6 在H60A之前开发,当时并没有考虑

仿真分析,而是根据工程,模具,注塑,等部门的工程师凭经验判断来处理。由于开模之前没有做仿真分析工作,从上述图片就可以看出T6

骨架变形非常大,与H60A 最初方案仿真分析的结果类似。

由于此骨架变形相当大,导致骨架上方的软胶“盖不严,漏风”,无法满足单向减压的功能,客户对此投诉非常之多,我司宁波工厂压力非常之大。

另外由于在产品开发后期才发现如此严重问题,而此时此减压阀骨架与减压阀软胶覆盖件模具均已开发,因此调整改善的难度相当之大.在尝试

了各种办法之后(工艺,材料,模具等方面),均无法解决问题,最后软胶模具重新开发,利用软胶的模具来补偿骨架的翘曲变形,才勉强解决问题。

由于前期开发阶段没有仿真分析工作,导致重开模具,造成了大量时间,资金的损失。同时由于产品质量的问题也对公司声誉造成了一定的影响。

八、结论

分析了影响汽车减压阀翘曲变形的重要工艺参数,并针对汽车减压阀的翘曲变形问题,利用Moldflow进行了详细的模流仿真分析,同时对预变

形的数据模型进行了进一步的优化计算模拟,找出了产品模型的最优翘曲预变形数据。开模试验结果表明,通过Moldflow优化后的翘曲预变形

数据准确、合理,开模产品翘曲变形显著地降低,极大地提高了产品质量。并通过模拟验证了结果的合理性。