为什么需要优化保压曲线?当整个零件的体积收缩率完全相同时,翘曲的可能性会降低,翘曲是由体积收缩率的变化引起的,体积收缩率的分布应尽量均匀。这里将介绍如何使用保压曲线在整个零件上获得均匀的体积收缩率。

2021版本中为保压控制添加了“自动”选项。如果选择此选项,则求解器将自动确定保压压力曲线的大小和持续时间,目标是仍保持在工艺和注塑机限制范围内的同时,实现合理的较低收缩率。保压期间使用恒定压力。自动保压控制的目的在为尚未确定要在成型过程中使用的实际工艺条件的用户提供典型设置。不要预期它是优化的工艺设置。这适用于中性面、双层面和 3D 网格的热塑性材料工艺(如热塑性塑料注射成型)。

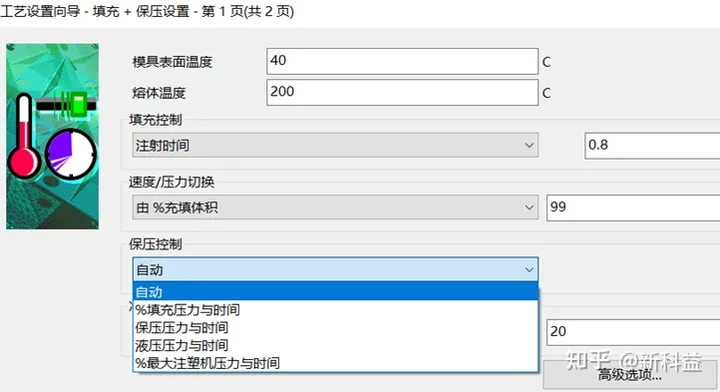

下图为自动保压设置方法,依次选择工艺设置---保压控制---自动。

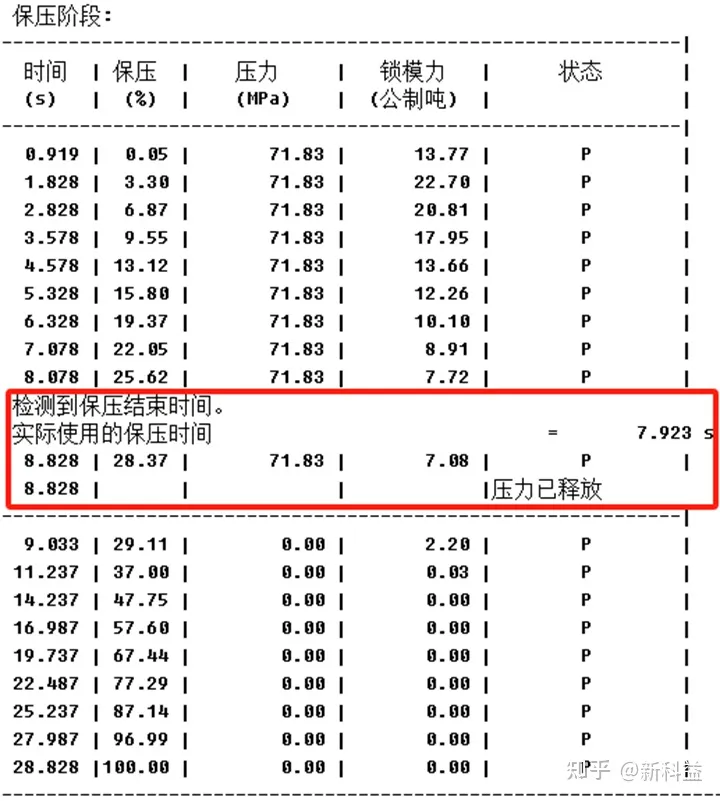

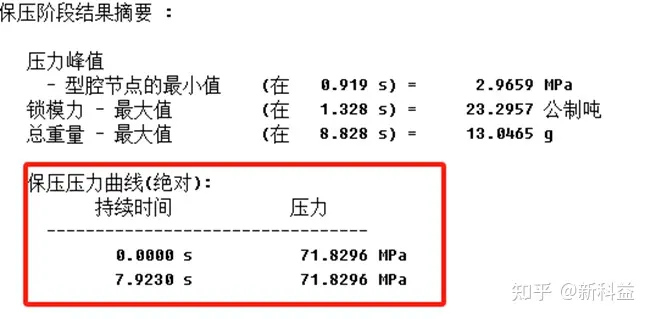

分析完成后,在分析日志中可以看到自动保压设置分析的保压曲线设置。如下图:

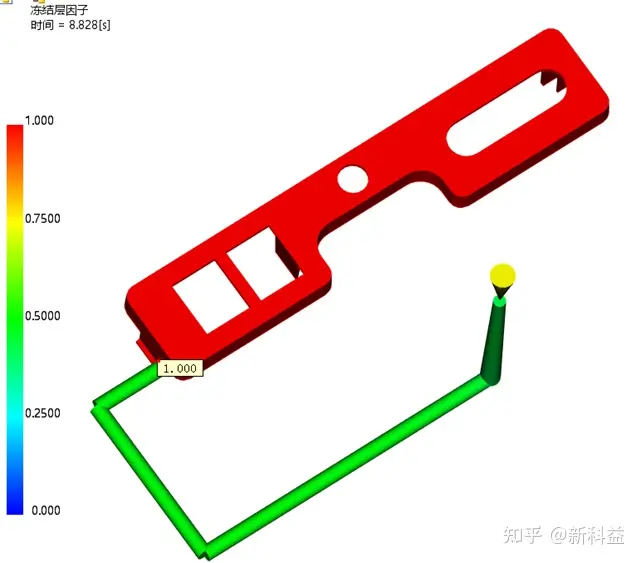

分析自动预估保压持续时间及保压压力,通过冻结层因子结果可以看出,自动计算的保压时间与浇口冻结时间一致,8.8s减去0.9s(v/p切换时间)等于7.9s.如下图所示:

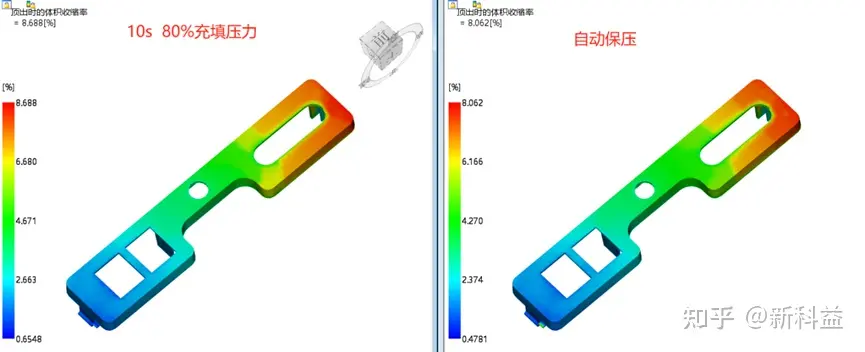

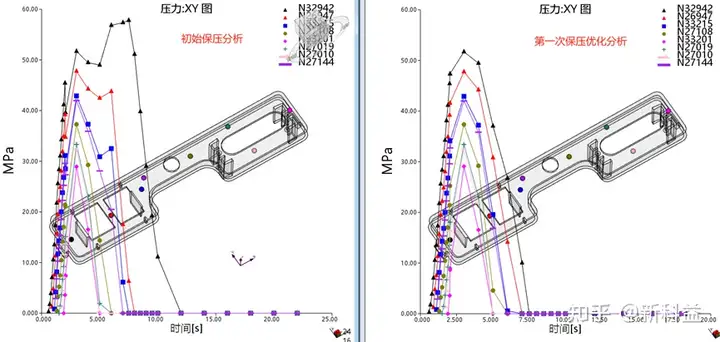

下面对比一下自动保压分析与按照初始保压10s,80%充填压力的结果。

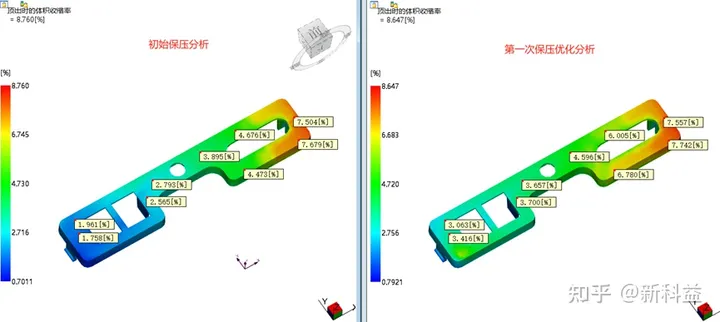

通过自动保压分析可以实现合理的较低的体积收缩率,但从图中可看出,体积收缩率分布仍不均匀。因此仍需进行保压曲线优化。

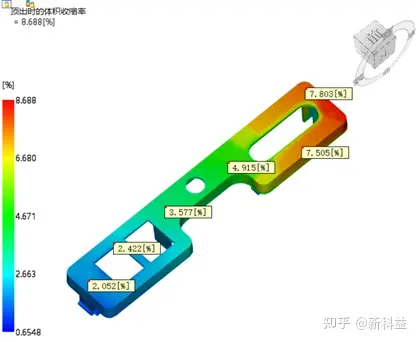

由于塑胶粘度比较大,在流动路径上压力逐渐降低,形成压力梯度,这将造成靠近浇口处的压力高于填充末端,最终使得靠近浇口处的体积收缩率大于填充末端的体积收缩率。

如上图所示,浇口处的体积收缩率与填充末端体积收缩率差约6%,应尽可能的将差异控制在2%以内。当然,根据产品不同,产品越大,可适当放宽要求。为了使体积收缩率更加均匀,可以在填充末端区域接近冻结后降低压力,冻结前沿将从填充末端向浇口移动,使浇口附近压力降低,从而使浇口附近的收缩率与填充末端附近的收缩率相近,将保压曲线分段设置。

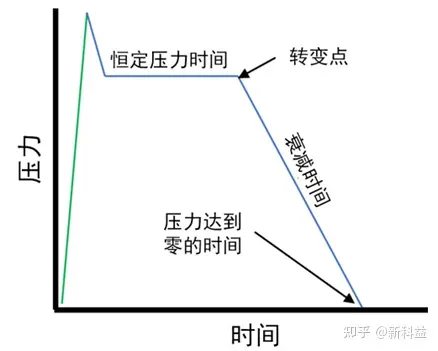

最简单的保压曲线将具有两个时间组成,一个是“恒定压力时间”,一个是“衰减时间”。

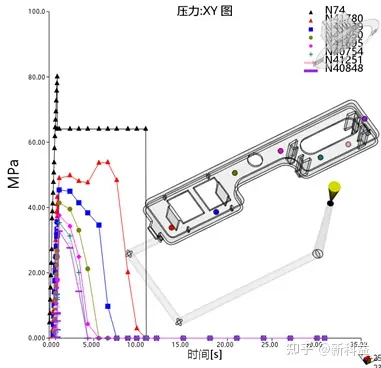

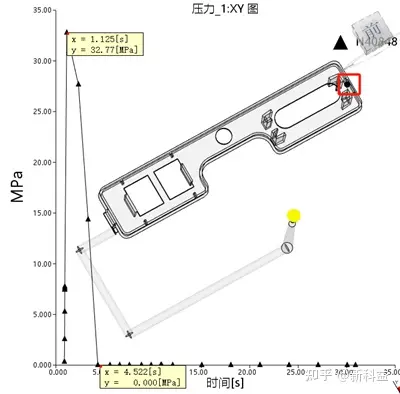

我们将恒定压力时间转为衰减时间的过渡点称为“转变点”。“恒定压力时间”使用填充末端附近的节点XY压力曲线确定。适用于所有网格类型。如下图所示:

由于如果在填充末端位置压力刚达到最大压力时开始衰减,体积收缩率将过高,如果在填充末端位置压力降到零时再开始衰减,那么衰减将不起作用,因此我们先选择达到最大压力及压力降到零时的中间点来估算。

计算方法为:将压力达到峰值的时间加上压力降到零的时间做个平均计算,由于压力曲线中的时间包含了充填时间,因此再减去V/P切换时间,即恒定压力时间。根据上图,恒定压力时间应为:

其中1.1s 为充填末端压力达到峰值的时间;4.5s 为充填末端压力降为零的时间; 0.9s 为v/p切换时间。

通过将浇口冻结时间减去恒定时间来计算衰减时间。根据前面自动保压分析或者通过初始保压分析找出浇口冻结时间约为7.9s,再减去恒定时间1.8s,衰减时间约为6.1s。关于查找浇口冻结时间的方法,可参照前期技术分享。

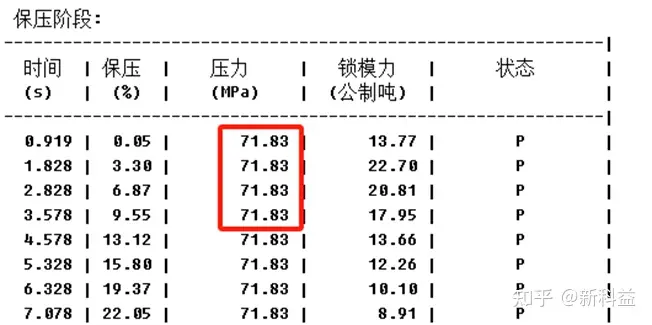

保压压力可参照自动保压分析中的推荐压力,也可以通过第一次分析的日志文件来确定,下图显示了双层面分析中的分析日志示例:

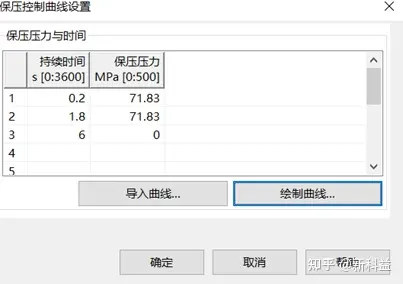

到目前为止,可以计算优化的保压曲线的第一次迭代,设置如下图所示:

查看保压分析结果并确定结果是否可以接受。通常查看体积收缩率结果即可确定是否可以接受。收缩率的变化应越小越好。如果结果不能接受,应继续修改曲线,直到过到最佳为止。通常保压曲线第一段保充填末端,最后一段保浇口附近。保压优化过程是一个迭代的过程,需要通过多次分析达到想要的结果。

保压曲线的应用可以减小整个零件上的压力差。这样可以减少零件的过度保压、冷却和收缩不均以及翘曲。优化保压曲线的过程可以总结为,通过逐渐降低压力,在填充末端获得可接受的体积收缩量,从而使整个零件达到相同的收缩水平。