五. Moldflow压缩成型分析结果解释

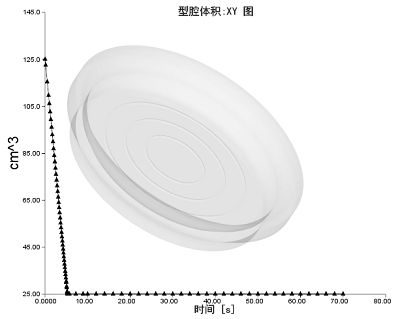

查看型腔体积:XY 图

1. 在“方案任务”列表中单击结果“型腔体积:XY 图”

“型腔体积:XY 图”显示在压缩分析过程中,模具活动部分和固定部分之间的模具型腔体积与时间的变化。它包括工艺开始时模具两半部分稍微打开而增加的体积。

2. 将“型腔体积:XY 图”结果与作为工艺设置的一部分设置的压缩设置进行比较。

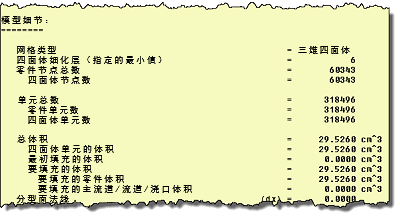

压缩速度和压力机压缩时间应与图形结果相符。为此零件指定的工艺设置为:压缩时间 10 秒,固化时间为 60 秒。因此,周期时间为 70 秒。此时间对应于 X 轴中的数据的结束。

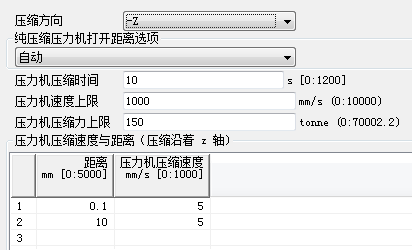

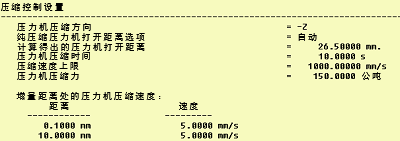

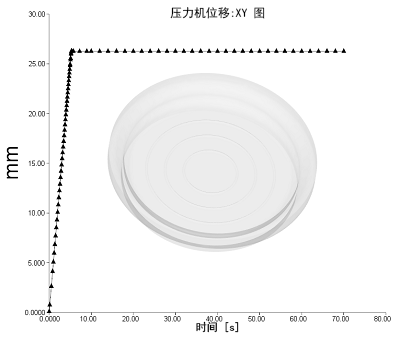

3. 由于压缩打开距离已设为自动,因此您需要在日志中查看压力机打开距离,该距离为 26.5 毫米。

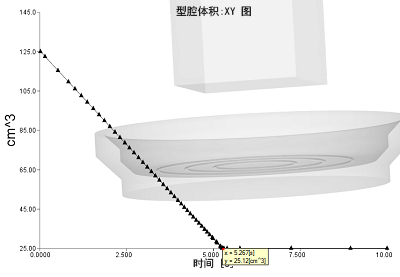

4. 如果您将打开距离除以压力机速度,您会发现压力机在 5.3 秒时关闭。压力机停止移动后,型腔体积应该不会变化,如图中所示。型腔体积停止变化大约 5 秒。可以缩短压缩时间以与时间匹配,例如优化工艺以缩短周期时间。

5. 将型腔体积:XY 图报告的最终型腔体积与分析日志中报告的网格模型体积进行比较。

这两个体积应该互相接近,其中模型体积应稍稍大于 XY 图中所报告的型腔体积。如果型腔体积:XY 图中报告的体积大于模型体积,这可能表示熔体在模具接近预期型腔体积之前便在低于其转变温度的情况下冷却(或者对于热固性材料,材料固化)。

查看压缩成型工艺的压力机作用力结果以确定零件的质量

查看压力机作用力:XY 图的步骤

1. 在“方案任务”列表中单击“压力机作用力:XY 图”。

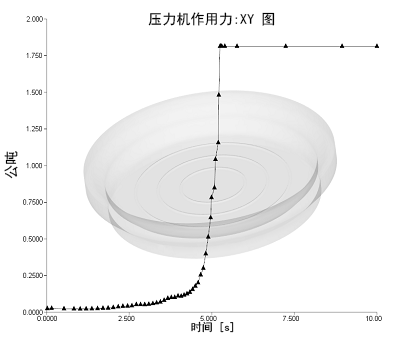

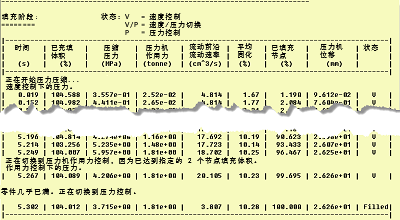

“压力机速度:XY 图”结果显示整个分析期间压力机移动的速度,该结果将呈现在力与工艺时间的 XY 图上。在 5 秒后(对应于压力机完全关闭的时间)立即达到大约 1.8 吨的最大压力机作用力。类似于上一结果中显示的型腔体积稳定的时间。

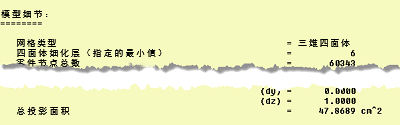

2. 将此图与用于分析的工艺设置进行比较。压力机作用力的计算方法为将压力乘以特定时刻分型面上压缩表面的投影面积。根据日志文件中的模型详细信息,可得出投影面积为 47.8689 cm2。

如果查看日志文件填充阶段,会找到 3.715 MPa 的速度/压力切换之后的压力。

将压力乘以投影面积,便得到 1.81 吨的压力,该值对应于压力机作用力结果。此值远低于分析中设置的 150 吨的压力机压缩力上限,因此所选的注塑机在相应的规范内。

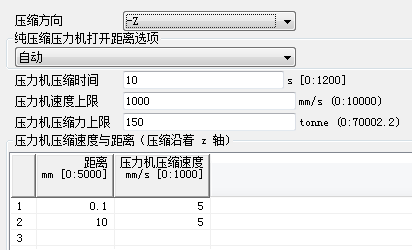

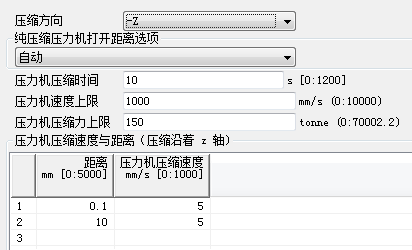

查看压缩成型工艺的压力机速度结果以确定零件的质量

评估工艺设置是否足以获取厚度在设计厚度的 3% 以内的零件,这是为该零件设置的容差。

查看压力机速度:XY 图的步骤

1. 在“方案任务”列表中单击“压力机速度:XY 图”。

“压力机速度:XY 图”结果显示整个分析期间压力机移动的速度,该结果将呈现在速度与工艺时间的 XY 图上。

压缩阶段包含以下两个过程:

●速度控制下的压力机压缩。在这一过程中,压力机遵循为增量距离处的压力机压缩速度指定的输入值。

●作用力控制下的压力机压缩。在这一过程中,将计算出保持恒定的压力机作用力所需的压力机速度。2. 将这些结果与工艺设置进行比较。

2. 将这些结果与工艺设置进行比较。

根据结果,由于压力机在5 秒后立即完全关闭,压力机压缩时间可能缩短。

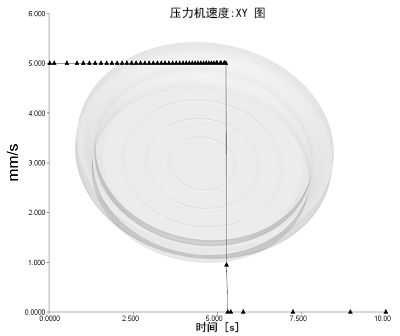

查看压缩成型工艺的压力机位移结果以确定零件质量

若要查看压力机位移:XY 图:

1. 在“方案任务”列表中单击“压力机位移:XY 图”。

“压力机位移:XY 图”结果显示当模具-型腔空间减少(被压缩)时,压力机从参照(起始)位置移动到压缩阶段结束时的最终位置的测量距离,该结果将呈现在距离与工艺时间的 XY 图上。