一. 压缩成型定义

在压缩成型中,聚合物充注材料会被放置到一个打开的加热型腔中。加热腔随即关闭,并压缩材料使其填充至整个型腔。压缩成型可用于热塑性材料和热固性材料。

二. 压缩成型工艺详细描述

压缩阶段:压力机开始移动时即开始压缩阶段。(压力机有时称为活塞、动半模或动模板。)包括在速度控制下进行压缩的时间以及压力机在作用力控制下的时间。

a.“压力机压缩时间”是压力机移动的最长时间。一旦达到此时间,压力机就会停止移动,即使指定的压力机速度和/或作用力曲线尚未完成也是如此。

b. 速度控制下的压缩:在压力机压缩阶段,压力机最初在增量距离曲线上的压力机压缩速度所指定的速度控制下移动。对于每个增量距离,压力机都以恒定速度移动。此类移动会一直持续,直到达到预设的压力机压缩力为止。

c. 作用力控制下的压缩:压力机作用力达到预设的作用力后,压力机会从速度控制切换到作用力控制。压力机可以保持前移,但是它将处于恒定作用力控制模式(预设的作用力)。

d. 压力机静止:压力机压缩阶段完成后,压力机将停留在该位置并在此后保持静止。

e. 冷却或固化阶段:冷却在压力机压缩时间结束时开始,可设置为“指定”(SCT) 或“自动”(ACT)。

f. 压缩机返回:当保压和冷却结束且开模开始时,压力机开始后移。

注: 若要使压缩成型分析成功运行,必须指定足够的锁模力。

三. 注射压缩成型工艺

在注射压缩成型工艺中,预设数量的塑料材料被注射到开放的型腔中,然后型腔被压缩,以完成填充和保压。注射压缩有利于生产需要较低残余应力的精密零件,如光碟和高精度成型物。传统注射成型可能无法满足此类零件在产品设计方面的需求,因为热塑性塑料本身具有 pvT 特性且粘度较高,很难加工。

注射压缩成型工艺:注射压缩成型有时也称为印压、冲压、压缩性填充或混合成型。注射压缩成型分析可模拟注射压缩成型工艺的以下特性:

注射阶段

在此阶段,模具型腔厚度被设计成大于目标零件的厚度,其目的是为了使塑料更容易流到型腔的各个末端。因为如果塑料容易流动,那么即使在相对较低的压力和应力下,流动性也不会受到影响。

压缩阶段

填充时或填充后,压缩作用力可使模具型腔厚度减小,从而使树脂得以进入型腔中尚未填充的部分。这会在整个型腔中产生更加均匀的保压压力。因而同传统注射成型相比,物理属性更均匀,模中应力更小。

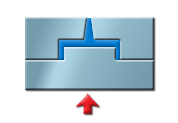

注射阶段(上图)

压缩阶段(下图)

注射压缩提供:

1. 注射单元和压缩单元的独立控制。

2. 两阶段压力机控制:速度控制和作用力控制。

3. 打开和关闭对聚合物注射位置和阀浇口的控制。

注射压缩帮助您:

1. 将用于压缩的压力机作用力(锁模力)降至最低。

2. 将注射压力降至最低。

3. 将收缩、翘曲和残余应力降至最低程度。

注: 压缩效果仅应用于表面单元。通常,压力机作用力控制比压力机速度控制需要更多的计算时间。

四. Moldflow压缩成型分析时需要注意以下几点

1. 材料要适量,确保能填充满整个型腔

2. 优化冷却回路,确保能快速冷却零件

3. 压缩初始充注材料所需的作用力

4. 确保塑料熔融所需的最短时间和能量

要获得最佳的Moldflow分析模拟结果,在分析时注意:

在零件网格的 Z 方向上使用多层单元,特别是在要被压缩的零件网格的 XY 区域。零件网格的这一区域会按照分析开始时的压力机打开距离而被拉伸,因此更多的层数可提高精确度。

初始充注的外表面的精确度比网格层数更加重要。