一、实验设计分析

实验设计 (DOE) 是一种统计工具,使您可以看到某些干预(如更改实验工艺变量)对零件质量所产生的影响。通过在改变所选工艺条件的同时

运行一系列实验,然后根据用户定义的质量指示器计算结果,DOE 还可以指示哪些工艺条件对给定的质量指示器产生的影响最大。

与通过相对传统的反复试验获得的信息相比,DOE 的优势是从测试数据的生成阵列中获得的高质量信息显著增多。通常,可在设计阶段随时运

行 DOE 分析。但是,最好在选择了材料和浇口位置并执行了初始分析后再使用。

DOE 分析将通过改变所选输入变量的值并自动启动一系列分析,从而来找出最佳工艺条件,例如:

● 模具/熔体温度

● 注射/保压时间

● 厚度倍加器

● 注射/保压曲线倍加器

这样做可以拓宽(单点)质量指示器的选择范围,其中包括:

● 流动前沿温度、剪切应力、注射压力、锁模力

● 体积收缩率、缩痕深度、零件重量、周期时间。

中性面、双层面和 3D 网格类型均支持 DOE 分析,该分析适用于所有成型过程

二、DOE 分析的特点

DOE 分析可与任何分析序列(包括填充、保压、冷却、翘曲和收缩)一起运行。中性面、双层面和 3D 网格类型支持 DOE 分析,该分析适用

于所有成型过程。

● 更改任何数字工艺设置

● 更改所有数字边界条件,例如,冷却液流动速率

● 对模型进行几何更改,例如,厚度

● 从多个实验设计中选择

● 基于任意分析序列的结果设置质量测量

运行 DOE 分析后,您能够:

● 轻松解释结果

● 确定出生成任意给定结果的工艺设置

● 导出结果,以便可以将它们导入到其他统计分析包

DOE 分析可帮助制造工程师了解工具和零件设计对工艺变量变化的敏感度。从而提供对零件或工具设计进行更改的建议,使成型更加稳定。

2.1 点的多解

DOE 分析的最大优势是可提供解决方案和围绕此解决方案的信息,有助于工程师改进零件设计或更改输入参数以提高零件质量。

2.2 求解时间

DOE 分析所需的工程师手动输入较少,使用当前软件设置 DOE 分析比较耗时。通常可缩短试模时间,因为您通常能够知道哪些输入影响零件

质量,哪些不影响。

2.3 提高质量

DOE 分析可提出工程师可能想不到的解决方案,并且可以帮助确定出能够提高零件质量的研究方向。

2.4 提出科学的方法以获得更好的零件质量

DOE 分析较稳定,并且应用到工程设计中的时间较长,工程师通常接受过有关 DOE 的培训,并且了解功能限制。

DOE 分析是一种公认的工程工具。因此,实现此类工具几乎不存在任何障碍。

2.5 有助于扩展知识

由于能够以实时直观的方式将物理输入和物理输出联系起来,所以可以自学。

三、DOE 分析的限制

有必要仔细观察 DOE 分析结果,以确定结果是否有意义。如果结果无意义,则需缩小输入变量的范围并重新运行分析。

在某些情况下,影响分析方法和响应分析方法均可能生成不大可能的结果,这是由于统计方法的实施存在限制所致。此类结果可能以下列形式

出现:

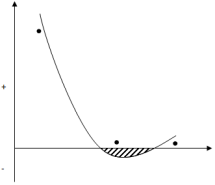

3.1 负值

为使响应实验分析以最少的运行次数生成 DOE 结果,会对数据应用二阶方程。大多数情况下,这会生成合理的结果。但是,当数据点之间存在

较大差异时(如发生短射时),二阶拟合曲线将落到 x 轴下方,从而生成负值。

解 : 如果发现负值,可缩小输入数据的范围,以更加明确地选择关注区域并排除外侧数据点,然后重新运行分析。此操作在“DOE 生成器”

的“变量”选项卡中完成。

3.2 运行 Taguchi 方法时出现的不大可能的数据或具有不利影响的数据

运行影响实验分析时,使用基础方法所需的实验次数以 2 x 形式递增,

其中, x = 输入变量的数目。

尽管计算出的输入变量对质量标准的百分比影响完全归因于使用此方法的变量,但分析时间可能会变得过长。要缩短分析时间,此处使用 Tag

uchi 方法来分析输入变量对质量标准的影响。

对于相同的实验运行次数,Taguchi 方法使用正交组合来增加可以包括的变量数。这样,通过此方法选择 3 个变量时所需的运行次数为 4,而

非 23 = 8

同理,如果选择 7 个变量,则只需运行 8 次实验,而非 27 = 128。

此方法的缺点是,计算出的输入变量的影响不再完全取决于该变量,而是部分取决于与其他变量的正交关系。大多数情况下,这种影响并不明

显。但是,如果给定变量的影响可以忽略但该变量与其他变量间存在明显的交叉影响,计算出的结果将体现出这种交叉影响。

四、DOE实验类型

实验设计提供四 (4) 种实验类型,类型的选择取决于个人目的。

4.1 一个变量

一个变量计算选择的单个变量对所选零件质量标准的影响。这是最为快速的 DOE 实验,而如果您只对一个变量的影响感兴趣,此实验将是一个

理想的选项。此实验的结果将写入“分析日志”。可在“方案任务”窗格的“结果”部分访问数据的 XY 图。

4.2 变量影响 (Taguchi)

变量影响计算您所关注的每个变量对所选零件质量标准的相对影响。根据相对影响对变量进行评级,变量的影响越明显,其百分比越高。由于结

果严格按百分比评级,因此将写入到“分析日志”中;不进行绘图。

如果不确定要监视哪些变量,推荐运行变量影响实验。DOE 求解器将启动一组经过优化的分析以确定此评级,而您可以根据结果判定是监视

所有所选变量,还是监视其子集。您可为此实验选择任意数量的输入变量。

4.3 变量响应 (面心立方)

如果已确定要监视的变量,可选择“变量响应”来确定其对您所关注的各个质量标准的影响。在此实验中,将运行相比于“变量影响”更大的一

组实验,从而对输入变量的不同组合进行大量测试。因此,此实验所花费的时间大于之前两种实验。您可为此实验选择任意数量的输入变量。

此实验的结果将写入“分析日志”,可在“方案任务”窗格的“结果”部分访问数据的 2D/3D 响应曲面图。然后其结果可以图形方式进行检查

以确定最佳条件。

4.4 变量影响及响应

变量影响及响应使用 Taguchi 方法确定哪个变量对特定质量标准的影响最大,然后对最重要的输入变量运行大量的因子实验,以确定它们如何

影响零件质量。如果关注对各种输入变量对于零件质量的影响,但不确定哪些输入变量的影响最大,则应选择此选项。此实验的输入变量的最小

数量为三 (3)。如果保留默认值为三,但选择了三个以上变量,将使用 Taguchi 方法对所有选择的变量进行评级,其中三个影响最大的变量将用

于响应实验。

首先将各种输入变量的评级写入到“分析日志”,然后再写入响应数据。可在“方案任务”窗格的“结果”部分访问数据的 2D/3D 响应曲面

图。然后其结果可以图形方式进行检查以确定最佳条件。