在注塑成型行业中经常会遇到一些特殊的盒体类的产品,如塑料包装行业、小家电产品行业,汽车行业等,通常产量比较大,

一、常见成型问题

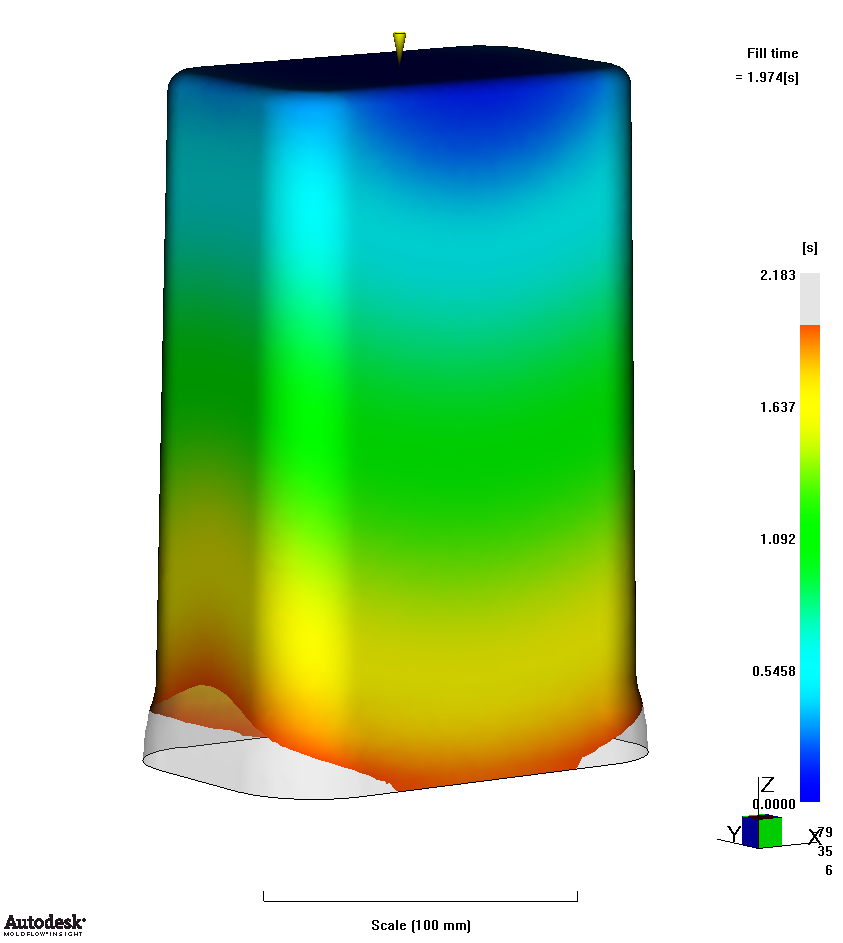

1.1 填充不平衡

如上图产品充填不平衡,容易导致成型压力偏大。实际成型中由于过高的压力,生产环境的不稳定,即使产品是对称的结构,

也容易导致型芯偏移的风险,因此尽可能的要求平衡充填,降低废品率。

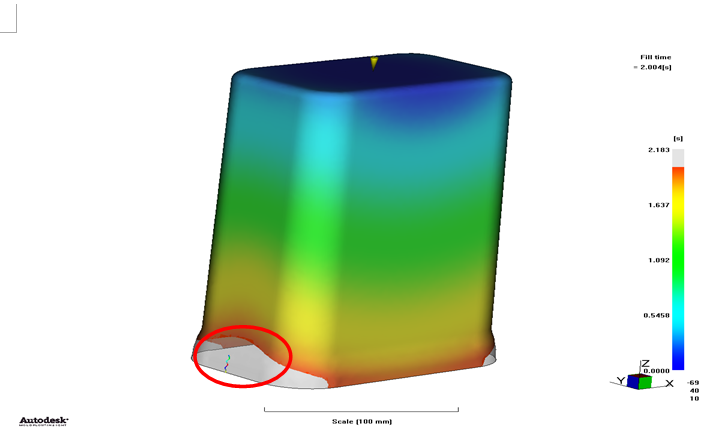

1.2 缝合线

由于充填不平衡引起缝合线问题,通常在一些透明产品上表现的更加明显,这类产品由于结构对称,浇口位置通常在中间,

需要考虑优化产品设计消除熔接线。

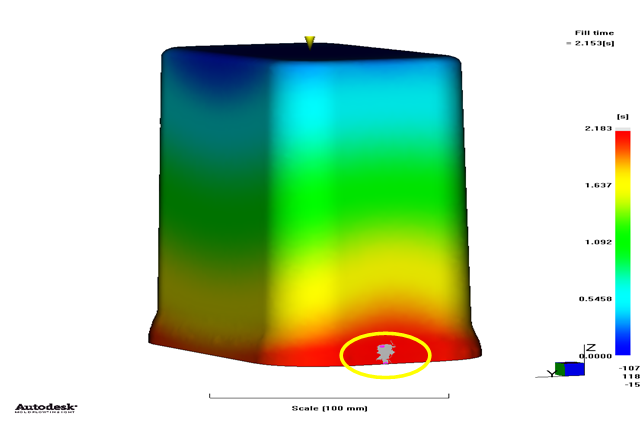

1.3 困气

上图由于充填不平衡产生严重的困气问题,实际成型容易产生短射问题,也会导致外观不良。

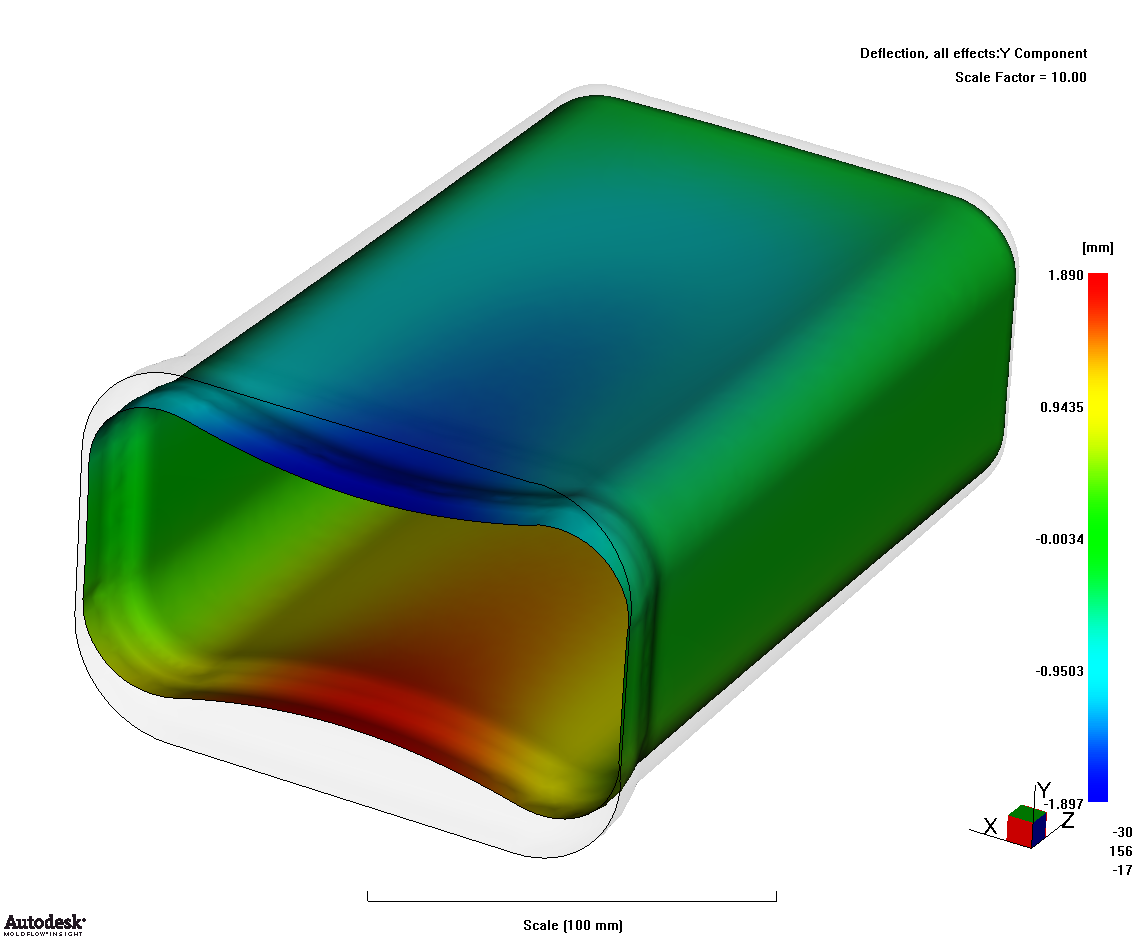

1.4 变形

上图由于盒体类产品的角落效益引起的收缩变形很大,除了加强冷却之外,因为是结构特征的影响,也需要通过优化产品的设

计进行改善。

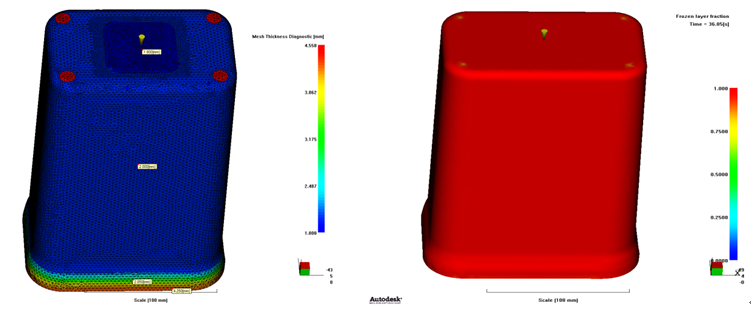

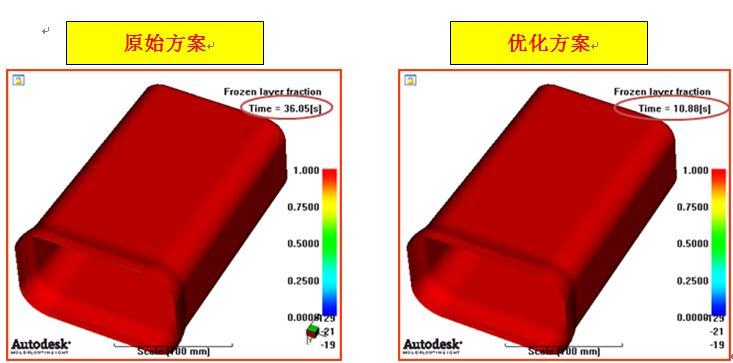

1.5 成长周期长

盒体类产品由于产量大,客户一般对产品的厚度及成型周期要求都很高,希望尽可能的降低成型周期。如上图按照以上设计

制造出来的产品,完全凝固大约要36秒的时间非常长。影响了成型周期。

二、常见解决方案

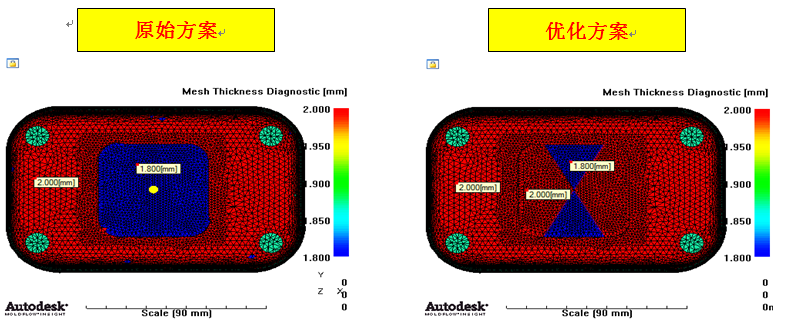

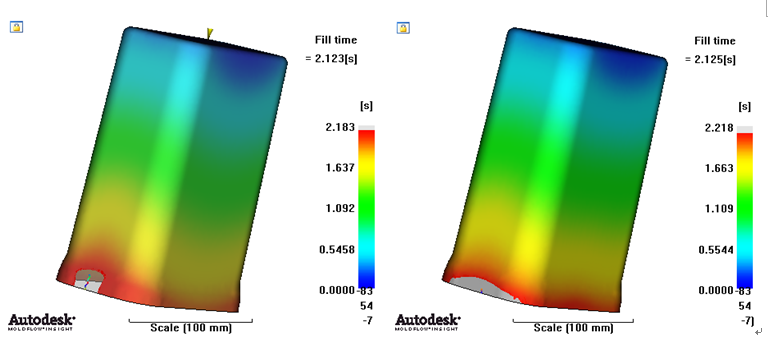

2.1 产品设计优化改善平衡

通过修改壁厚设计,保证了充填平衡性,消除了熔接线和困气,如下图

2.2 产品设计优化改善变形

• 降低局部产品壁厚降低收缩变形

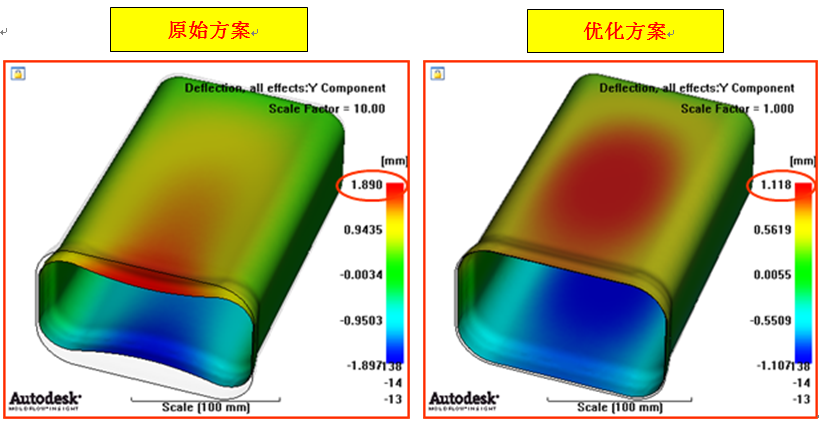

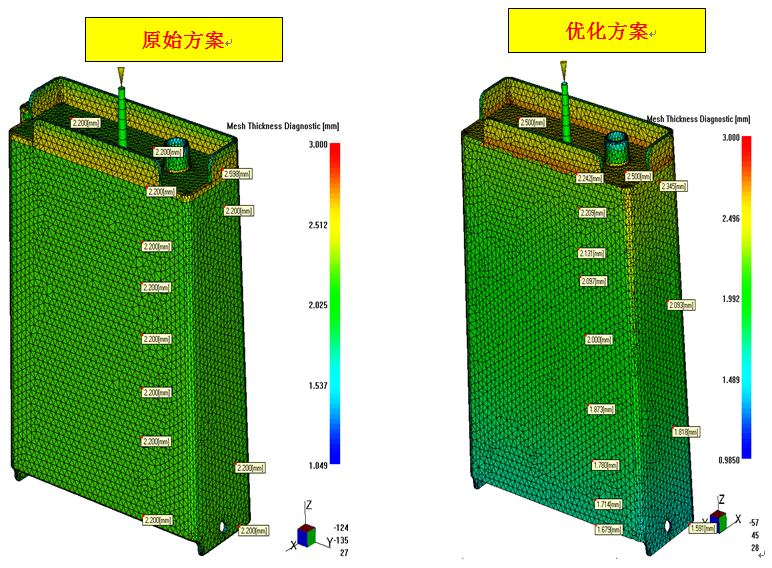

如下图采用均匀壁厚设计,变形得到明显改善

• 采用渐变壁厚来降低整体收缩

如下图原始方案采用均匀壁厚,优化方案采用到末端渐变壁厚的设计,变形明显改善

• 特殊产品考虑预变性

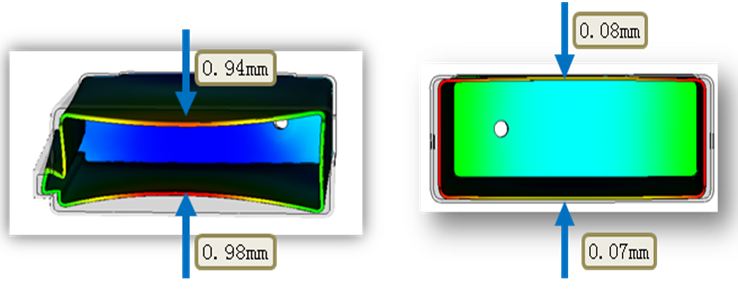

对于一些特殊产品,如下图是用来做蓄电池的塑胶产品,型腔比较深,内部有很多槽,由于槽的支撑作用,变形都集中在没有

槽的侧边,向内变形很大,由于产品本身厚度无法改变,针对这种情况可以考虑预变形。

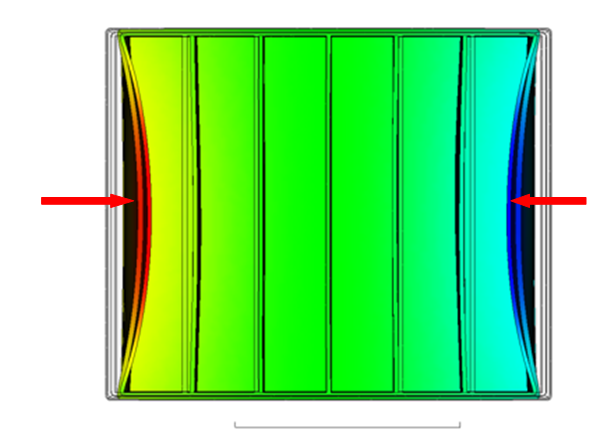

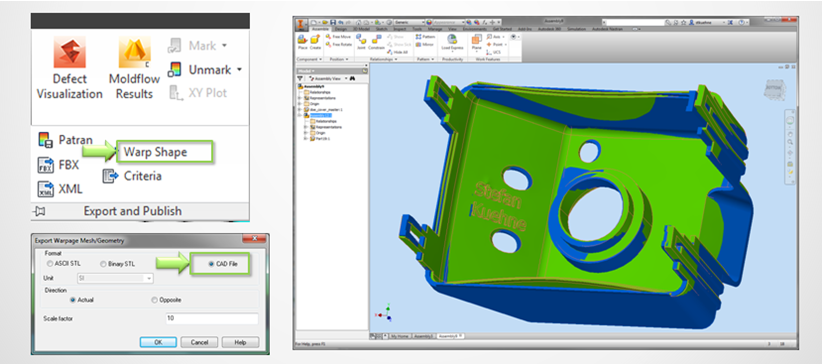

Moldflow2016新版本支持把预变性后的产品尺寸以3D格式导出Moldflow,支持导出*.sat和*.step格式,可在CAD环境

下再进行建模,如下图所示

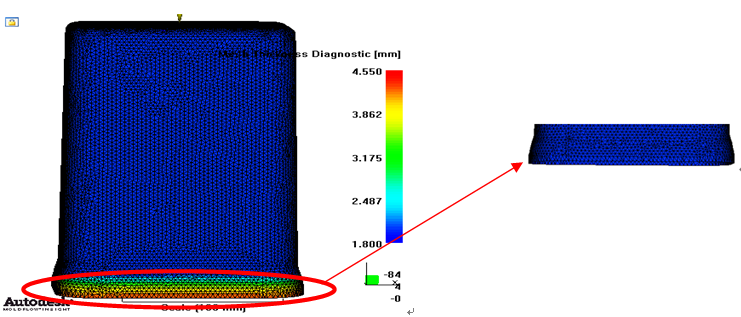

2.3 优化产品设计降低成型周期

如下图优化方案采用均匀壁厚设计,成型周期降低从36秒缩短到约为11秒,改善很明显。

三、总结

对于盒体类产品要解决的问题主要是三个方面,一是流动问题,二是变形问题,三是成型周期的问题。由于产品结构对称, 通常采用一点浇口,而且使用是热流道系统,因此改善以上三个问题主要从产品设计上入手,改变产品的流动模式,通过 降低局部壁厚或者平均壁厚降低整体收缩性,从而改善变形,同时能够缩短成型周期。对于变形较大确实是结构的引起, 而改善空间不大的,可以通过Moldflow的预变性分析。