考虑用于发电的风力涡轮机或蒸汽涡轮机。当流体流过涡轮叶片时,会产生旋转力。该力的大小及其旋转速度会影响叶片形状和尺寸的决定以及与流体的接触角。这些影响扭转运动的因素是扭矩和旋转运动。

对这些力的分析是涡轮机或其他涡轮机械性能效率的决定性因素。通过模拟旋转物体周围的流体行为以及使用 CFD 工具计算扭矩和转速,可以促进这种分析。

在本文中,我们将讨论工程师如何利用 CFD 工具通过流量及相关扭矩和转速的数值分析和仿真来优化旋转对象。

要了解流体运动对旋转机械性能的影响,让我们从定义扭矩和转速开始。

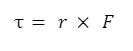

扭矩是施加到物体上时能够产生旋转运动的力的量度。在涡轮机中,当流体对叶片施加压力时,该力会施加到轴上。在数学上,可以使用以下公式计算扭矩:

扭矩公式

τ 是扭矩,r 是位置矢量,即相对于施加力的点的旋转轴,F 是施加的力,即位置矢量。

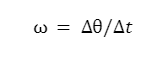

另一方面,旋转速度是衡量物体在施加力后绕轴旋转的速度的量度。在涡轮机中,转速是施加扭矩后轴旋转的速率。在数学上,旋转速度或角速度可以表示为:

转速公式

ω 是转速或角速度,Δፀ 是角位移,Δt 是变化发生所需的时间。

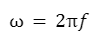

公式也可以写成:

替代品。转速公式

这里,f 是旋转频率。

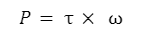

扭矩和转速是相互依存的,因为扭矩表示扭力的大小,而转速表示该力引起的旋转速度。两者之间的关系可以用幂等式表示:

幂等式

该等式解释了在给定扭矩和转速的情况下涡轮机中产生的功率。

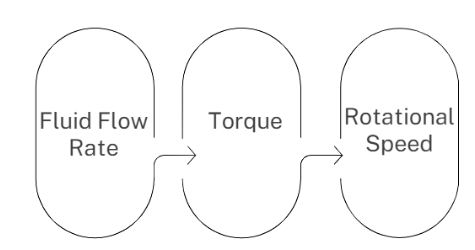

CFD 分析对于研究流体流动及其对旋转系统动力学的影响至关重要。通过模拟和分析流体流向定义形状和尺寸的旋转叶片,工程师可以确定它是否能在轴中产生所需的扭矩。然后将该扭矩传递(到转子的轴或叶轮)以计算所需的转速。

以下是该过程中的完整步骤。

| 网格生成 | - 创建旋转物体的 3D 模型,例如准确定义其形状和尺寸的涡轮机。 - 生成网格并划分为有限的更小的单元格。这应该足够精细以捕获流体流动中的湍流。 - 模型应准确表示物体的流动行为和旋转。 |

| 边界条件 | - 定义流动系统入口和出口的边界条件。 - 指定入口和出口处的速度和压力、流体的密度和粘度以及物体的旋转速度。 |

| 模拟 | - 指定求解与流体流动相关的控制方程的算法。 - 运行仿真并分析设计的扭矩和转速。 |

| 优化 | - 优化涡轮机械(叶轮、轴、叶片)的设计,以达到所需的扭矩和转速。 - 最终设计输出应提供最佳效率和性能。 |

通过 CFD 模拟流体流动及其围绕旋转物体的行为,工程师和系统设计人员可以调整叶片的形状和尺寸、流体接触的角度以及流速,以最大化扭矩输出。

Cadence 的 Fidelity 和 Fidelity Pointwise 等 CFD 工具可以准确捕捉最复杂的几何形状并模拟湍流行为和不稳定流动条件。扭矩和转速的数值计算为这种涡轮机械设计中所需的必要优化奠定了基础,因此它们可以高效并提高性能。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删