产品

效率的重要性怎么强调都不为过,尤其是在近来几乎每个行业都在寻求提高生产力的同时又要在环境上可持续发展的情况下。涡轮机械应用面临流动不稳定、能量损失、压降、流动分离等挑战,使其效率降低。与此同时,许多涡轮机仍在使用化石燃料运转。累积起来,用更多的能源消耗完成更少的工作。

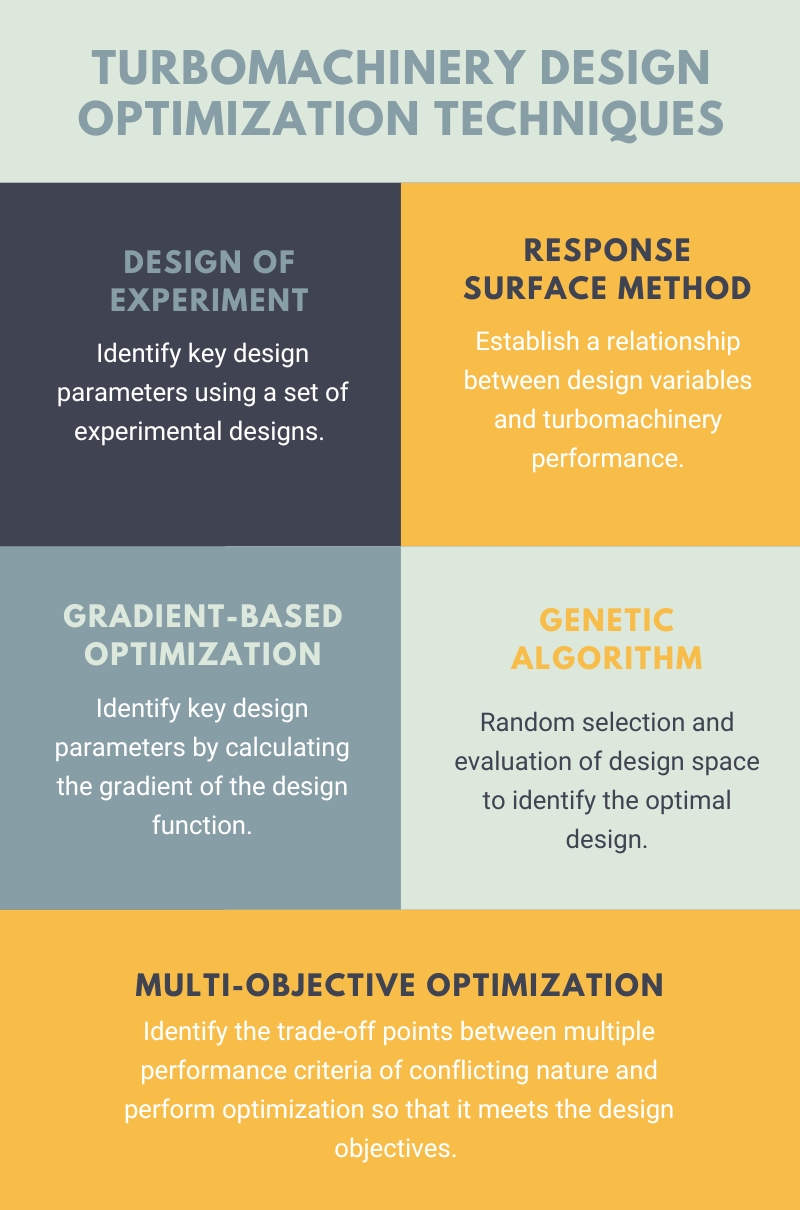

通过涡轮机械设计优化,工程师旨在使机器在各个方面都更加高效。凭借最佳的流动路径和理想的设计,涡轮机械可以产生更多的功率,具有更长的运行跨度,并且具有更小的环境足迹。为实现这一点,可以使用许多优化技术。在本文中,我们将讨论用于涡轮机械设计优化的不同技术。

为什么需要优化?就其构建和操作方式而言,涡轮机械是一个复杂的系统。流体、其热特性和机器设计之间的相互作用使得涡轮机械过程解决方案难以满足所有性能要求。

| 性能效率 | 优化的涡轮机械设计将实现所需的流量、出口和入口压力以及功率输出。 |

| 运行可靠性 | 优化设计可确保涡轮机械可靠运行,停机时间最短,并且由于气蚀等问题而导致的故障风险也降至最低。 |

| 成本效益 | 优化设计可最大限度地降低与材料和制造相关的成本,同时提供高额定性能。这还包括减少机器的能耗以及将维修和维护所需的成本降至最低。 |

为了从涡轮机械设计中获得最佳性能,工程师和系统设计师可以使用一系列技术,包括:

这些优化技术可以利用 CFD 模拟进一步简化数据分析和设计改进过程。

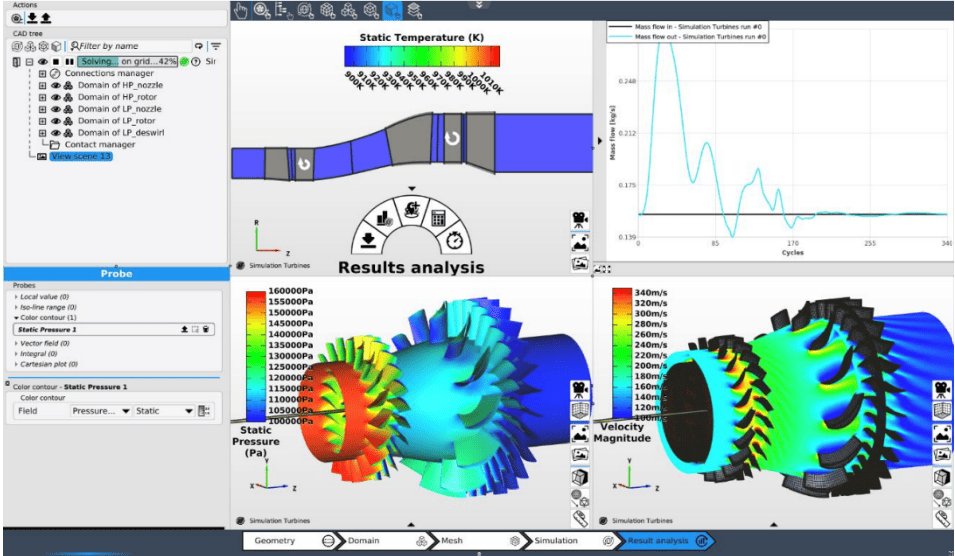

计算流体动力学 (CFD)工具适用于实施这些优化技术以获得精细的结果。工程师可以使用 CFD 工具构建模型、生成数据点、模拟和分析流动行为以及确定设计变量。然后可以研究这些参数之间的关系,以分析涡轮机械设计的性能和效率。使用 Cadence 的Fidelity和Fidelity Pointwise等工具可以简化此过程。通过实施这些基于 CFD 的优化技术,可以确定最佳涡轮机械设计。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删