涡轮机械是现代工程的重要组成部分;它的用途包括航空航天、发电和汽车应用。压缩机、涡轮机和泵等涡轮机械过程解决方案使能量从一种形式转换为另一种形式以及在不同组件之间传输这些能量变得更加容易。效率是此类涡轮机械最受追捧的品质,工程师应将涡轮机械工艺方案的设计和优化作为研究的重点。

计算流体动力学 (CFD)用于优化涡轮机械部件的形状和尺寸。CFD 能够可视化流体流动行为并对其影响进行数值分析,是一种强大的工具。在本文中,我们将讨论如何使用 CFD 设计和优化涡轮机械工艺解决方案。

在涡轮机械工艺解决方案的设计中,效率研究从流动行为分析开始。流体与叶轮等涡轮机械部件相互作用的方式会影响产生的力和功率。在以下情况下,过程效率会降低:

工程师应谨慎设计转子系统,以使流体和组件之间的能量损失最小,能量传递最大。这需要仔细分析流体行为、涡轮机几何形状和流动条件。

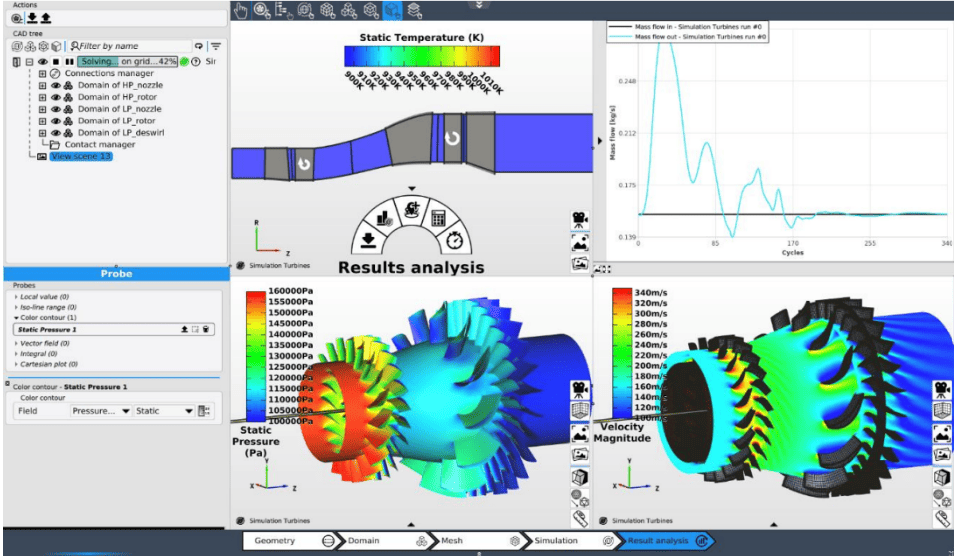

CFD 模拟有助于分析通过涡轮机的流动。视觉方法提供了对压力和速度变化、流动模式变化、能量损失等区域的洞察力。这些数据对于涡轮机械工艺解决方案的优化具有重要意义。

CFD 仿真的目标是详细了解涡轮机械的性能。这是通过可视化流动模式和预测不同流动条件下的系统行为来完成的。对压降、传热、湍流等量的分析及其与设计规范的比较使工程师能够确定提高涡轮机效率所需的设计变更。

为此,CFD 模拟涉及以下一组最佳实践。

| 定义几何 | 创建涡轮机械过程解决方案的 3D 模型。应明确定义几何形状,以便模型准确反映机器的形状和尺寸。 |

| 流体特性和流动条件 | 定义流体的属性,例如密度或粘度。此外,定义流量、温度和压力等操作条件对于了解系统内的流动非常重要。 |

| 精细啮合 | 将定义的几何体划分为有限数量的单元格或元素。创建的网格应该足够精细以捕获流动行为的每个细节。 |

| 明确定义的边界条件 | 定义流动的边界条件,包括涡轮机的入口和出口处,以捕获压力和速度的变化。 |

| 数值分析 | 运行仿真并求解与流关联的控制方程。根据数值结果,分析高低流速、压差、转折点等。 |

通过网格划分、湍流建模和数值分析,CFD 促进了涡轮机械不同方面的优化。

Cadence 的Fidelity和Fidelity Pointwise等工具使此类模拟和分析成为可能。通过精细网格划分、求解控制纳维-斯托克斯方程、湍流建模和数值模拟,这些 CFD 平台有助于理解流动特性及其对涡轮机械性能的影响。工程师可以利用这些知识来制定最佳流动路径和几何形状变化,从而使涡轮机械工艺解决方案产生高效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删