摘要

本文以矿车后桥壳的设计为例,介绍了solidThinking Inspire软件的功能以及应用方法。首先在Altair公司的solidThinking Inspire软件中建立初始模型,然后进行工况载荷的定义,最终将质量目标定义为30%,得到拓扑模型。在三维软件中,依据拓扑结构进行详细的后桥壳结构设计,同时也实现了矿用自卸车后桥壳的轻量化设计。

关键词:solidThinking Inspire 后桥壳 优化设计 轻量化

1概述

矿用汽车主要运行于各种矿山和建筑施工场地,道路级别低,车辆的起动、制动和转向非常频繁,再加上负荷大,路面冲击严重,故其工作条件十分恶劣[1]。后桥壳是矿用自卸车的承重和动力源的关键部件。

它的结构设计在矿用自卸车的研制中占有相当的分量和较大的难度[2]。后桥壳的设计不仅需要有足够的强度和刚度,而且合理地减轻后桥桥壳的重量也是提高矿用自卸车性能的关键因素之一[3]。

同时轻量化的趋势要求各类零部件都在满足强度要求的情况下质量最小化。本文以矿用自卸车后桥壳的设计为例,应用Altair公司的solidThinking Inspire软件在概念设计阶段对其进行最优的结构探索。根据优化出来的拓扑模型,在三维软件中进行详细的后桥壳结构设计。

该应用表明Inspire能辅助工程设计人员 获取较优的拓扑结构,为产品的结构设计打下良好基础[4]。

2优化设计

2.1初始设计空间

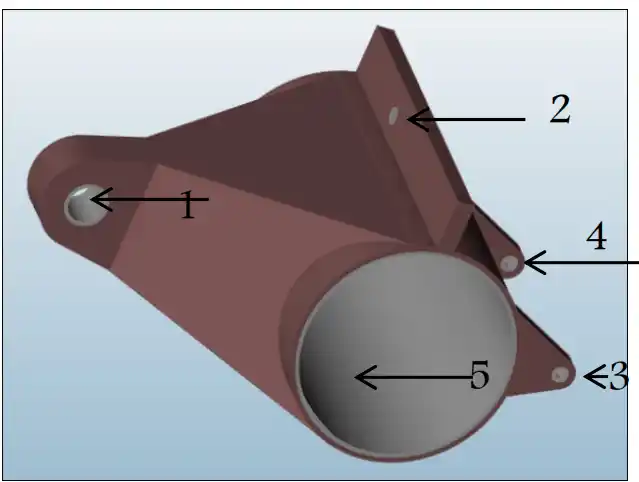

在优化设计开始之前,工程师通过Inspire创建大概的三维模型。矿用自卸车的后桥壳的初始设计空间定义如图1所示。

图1后桥壳初始设计空间

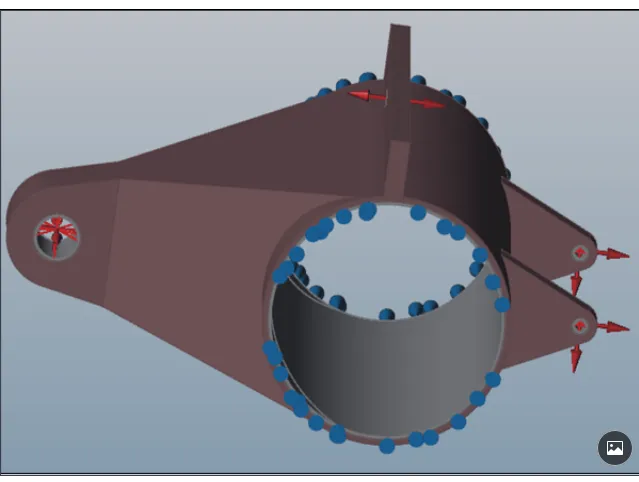

图2后桥壳载荷加载和边界条件约束图

图中褐色的实体称为设计空间,灰色的圆环实体称为非设计空间。

由于各个铰接孔是用来铰接后桥壳与车架的,位置和形状基本是不变的。

因此五个非设计空间分别为:

1、鼻锥铰接孔,

2、横拉杆铰接孔,

3、左后悬铰接孔,

4、右后悬铰接孔,

5、后桥壳桥桶。

所有solidThinkingInspire优化后的形态都包含在设计空间里,而非设计空间是不参与优化设计 的。与传统设计不同,solidThinkingInspire软件可以对设计空间进行最优形态的探索。

2.2载荷加载

后桥壳分析的典型工况分为满载静止、临界转向、平直路面加速和SAE制动这4个工况。图2表示了矿用自卸车后桥壳的载荷加载情况和边界约束条件。图2中红色箭头表示载 荷加载。其值的大小请参看表1。

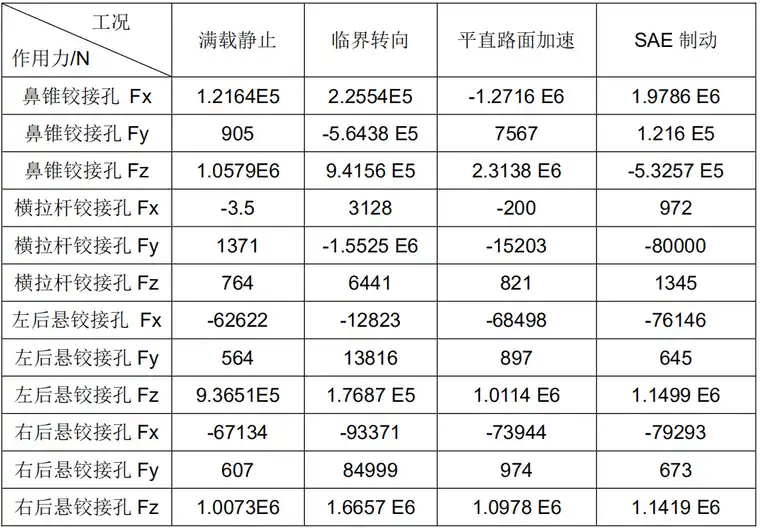

表1各工况下各受力点载荷值

例如:在满载静止工况下,鼻锥铰接孔的受力为:Fx=1.2164E5N,Fy=905N,Fz=1.0579E6N。其中:Fx,Fy,Fz分别表示在X、Y、Z方向的力。其他铰接孔的受力类似,此处不在详细列出。

蓝色圆锥形状的点表示边界约束条件。后桥壳的桥桶两边缘处进行6个自由度约束,模拟后桥壳壳体固定在车轮上,如图2所示。在进行优化之前,将4个工况下的载荷在各铰接孔处按照表1的值进行加载,来模拟实际工况。

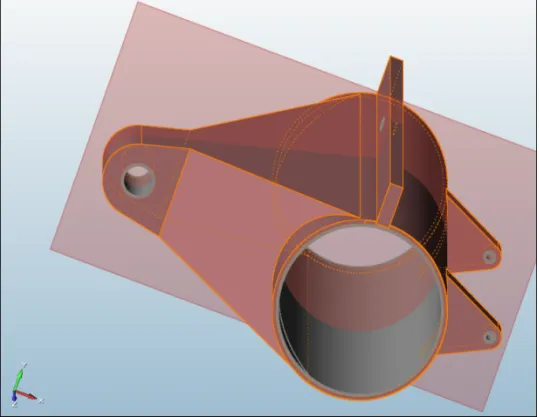

2.3形状约束

后桥壳的在Z方向左右对称,设置该部件在XY平面两侧对称,如图3所示。

图3后桥壳在Z方向的对称约束

图4优化结果图

2.4优化设计

各工况下的载荷和约束设置完后,再设置其优化目标。这里设置的优化目标是其原质量的30%。由于是概念设计阶段,其他参数设置均采用系统默认设置。软件运行完成后得到优化结果,如图4所示。

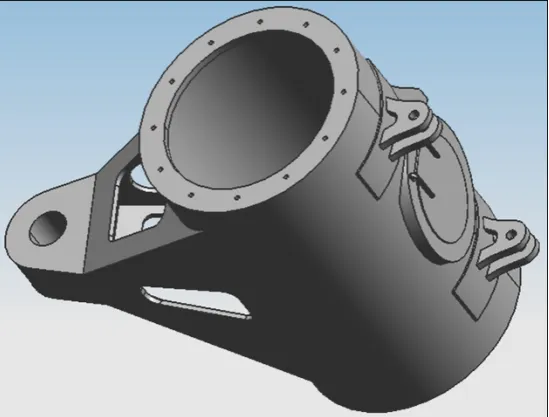

2.5创意设计

根据之前solidThinking Inspire优化后的概念雏形,结合车架、车轮与后桥壳的连接关系以及零件制造及工艺性的要求,我们在三维软件中进行详细的结构设计。最终获得的结构创意设计如图5和图6所示。

图5创意结构正面图

图6创意结构底面图

虽然设计完成是在传统的三维软件中实现的,但是Inspire软件经过优化计算而获得的最优拓扑结构才是整个设计的关键一步。有了这一概念雏形,我们对后桥壳的设计才有形可依,从而提高了工作效率。

该结构比原先设计的后桥壳轻5%左右。通过对矿用自卸车的后桥壳的优化设计,证明了solidThinking Inspire的拓扑优化设计方法可以探索合理的零件材料布局,从而达到轻量化设计的目的。

3结论

本文以后桥壳为设计对象,利用Altair公司的solidThinking Inspire模块将拓扑优化方法应用到后桥壳的结构设计当中,从而获得了材料最省和承力最佳的后桥壳拓扑结构。在三维软件中,我们依据此拓扑优化结构对后桥壳进行详细的结构设计。

所设计结构的质量比原先的结构轻5%左右,实现了轻量化设计。因此说明应用solidThinking Inspire的优化设计,不仅可以很好探索产品的最优结构实现轻量化,而且此软件操作简单,提高了工程师对产品的设计效率,在产品开发中具有非常重要的应用价值。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删