摘 要:

零件轻量化是机械制造领域的重要研究方向。以中国大学生方程式汽车大赛BTR-X的悬架立柱作为例,在分析其实际受力情况的基础上,利用Altair inspire form软件以最大化刚度为目标对其进行了减重设计和拓扑结构优化。得到了带刹入弯工况条件下两种不同设计方案的应力、应变值及安全系数,并对比了其优缺点。结果表明,在最佳优化方案中,BTR-X悬架立柱最大有效应力为557.4 MPa,减重18.4%,提升了车辆的操稳性,实现了其轻量化的目标,对进一步提升FSCC赛车的性能有一定的参考价值。最后,通过选择性激光烧结成功实现了优化悬架立柱结构的3D打印成型,为FSCC赛车的轻量化设计及加工提供了新思路。

关键词:FSCC赛车;悬架立柱;Altair Inspire Form;拓扑优化;CAE分析;

中国大学生方程式汽车大赛(formula student combustion china,FSCC)是中国汽车行业水平最高的大学生赛事,旨在培养具有优异创新设计能力、模拟仿真能力及实践动手能力的综合性人才,促进中国制造向中国创造转型[1,2]。悬架立柱用于连接车架与车轮,其作用是把作用在车轮上的各种力(如支撑力、驱动力、制动力等)及其力矩传递到车架上[3]。因此,悬架立柱的结构对赛车的驾驶操稳性有十分重要的影响。基于此,目前已有研究者从悬架结构形式选取、参数计算以及结构优化角度入手,提升悬架的结构和性能[4,5,6,7,8]。拓扑结构优化的原则是在不影响制件结构和刚度的前提下,重新设计结构的外形和几何形状,以获得最小成本或最小重量。如在汽车领域,研究人员使用拓扑结构优化方法对汽车底板结构进行重新设计,实现了减轻汽车总重量的目标。不仅提高了燃油效率,还有效降低了生产和维护成本。在航空领域,使用拓扑结构优化可获得更轻量化的飞机结构。如波音公司使用拓扑结构优化的方法重新设计了777X飞机的机翼结构,有效改善了机翼的空气动力学性能。实现零部件的轻量化设计对提升整个部件的贡献巨大[9]。

拓扑结构优化不仅在航空和汽车等领域已经得到了广泛的应用和研究,取得了重要的成果。同时,在FSC赛车领域,拓扑结构优化可以被用来重新设计底盘结构、车身外壳等部件,以实现更轻量化的设计和更好的性能。如Jiang等利用有限元法对FSC赛车车架的刚度和振动模态进行了分析,优化后的车架减重7.18%[10]。关亮亮等首先利用CA-TIA对悬架立柱进行了三维建模,之后利用ANSYS对悬架立柱进行了静力学分析,发现前后立柱的最大应力均小于材料的屈服极限455 MPa,安全系数为3.3,满足使用需求[11]。Shi等利用MATLAB设计了FSC赛车的转向梯形机制,减少了轮胎的磨损,保证了良好的转向能力和抓地力[12]。Yang等计算了后轮轮毂在不同工况下的力学参数,结果表明优化设计后的后轮轮毂可减重约20%[13]。Ye等利用Hypermesh分析了汽车转弯时所需的承载构件扭转刚度,并优化了零部件的结构,发现模拟横向碰撞的最大变形为14.57 mm,最大应力为136 MPa,可保证驾驶员的安全[14]。

Altair Inspire Form软件可用于子优化设计,并模拟制造工艺过程,引起了越来越多轻量化设计研究者的关注[15,16,17,18]。本文以第十届FSCC赛车BTR-X的悬架立柱作为研究对象,利用CATIA建立起三维模型,之后对赛车参数和悬架立柱受力进行了分析,得到符合实际的工况条件。在此基础上,采用Altair Inspire Form软件,以满足强度、刚度要求为设计目标,完成了悬架立柱的应力分析及优化重构,并实现其结构轻量化。

1 赛车主要参数

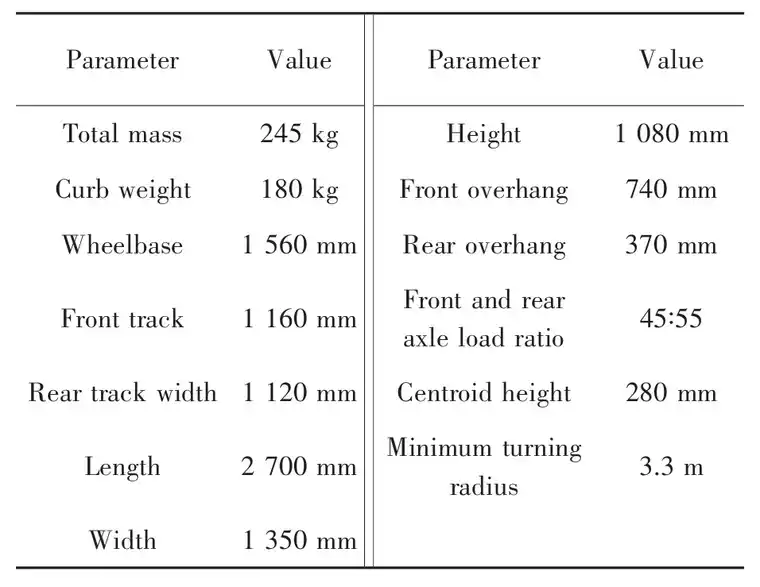

本文所用的FSCC赛车主要参数如表1所示。表中参数除轴距、轮距在设计与制造装配过程中能够较精确保证和控制之外,其余参数均为目标参数。

表1 BTR-X主要参数

2 悬架立柱受力计算

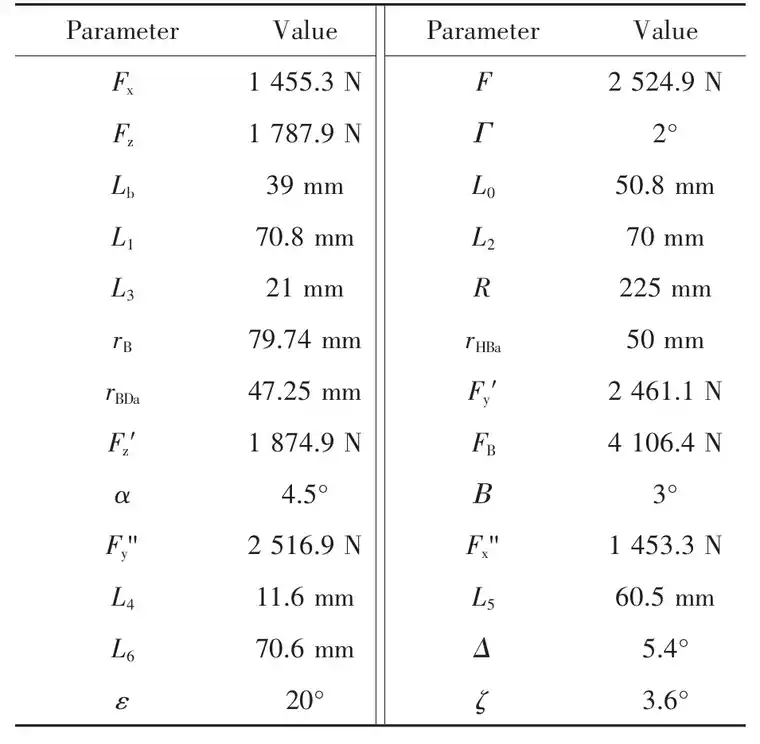

在FSCC赛事中,为提高每圈的赛道成绩,赛道行驶设置很多弯,但在进弯前又不可把速度降到允许的最大弯速度附近,所以参赛选手会普遍用到带刹入弯[19]。带刹入弯也称为“循迹刹车”,带着刹车入弯,使赛车重心前移,前轮抓地力提升,最大限度地逼近最大转弯速度,到了急转弯处刚好减速到位,缩短过弯的时间。可见,带刹入弯是大学生方程式赛车中较为常见的一种车辆行驶工况,也是较为恶劣的一种工况。因此,本文选择的受力工况为带刹入弯,在此基础上分析前悬立柱的受力情况,如表2所示。

表2 前悬零件受力及参数表

2.1 制动卡钳安装座受力计算

图1 卡钳安装座受力简图

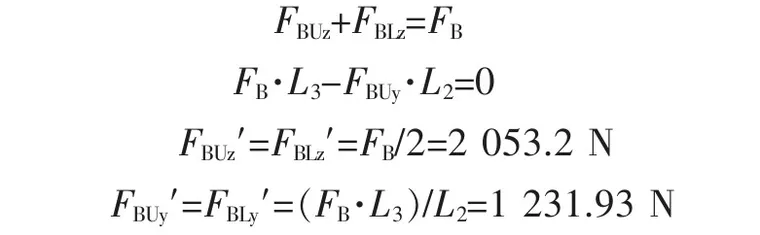

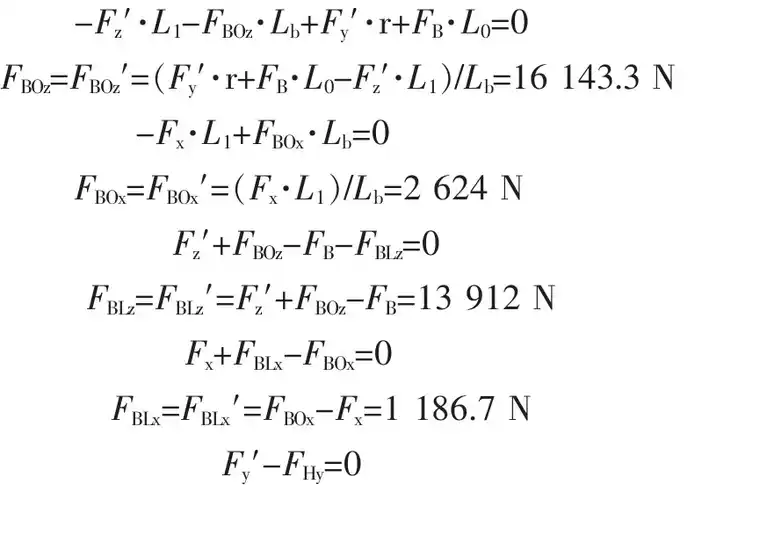

图1为卡钳安装座受力简图,在冲击因数为1的情况下,由受力平衡可得

2.2 轴承座受力计算

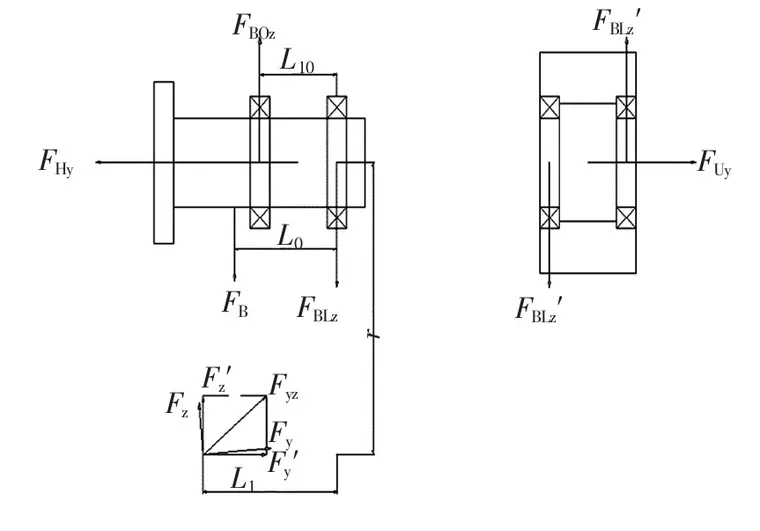

图2 Z轴方向上轴承座受力简图

图3 X轴方向上轴承座受力简图

图2和图3为轴承的受力简图,根据受力平衡条件计算可得

3 悬架立柱优化

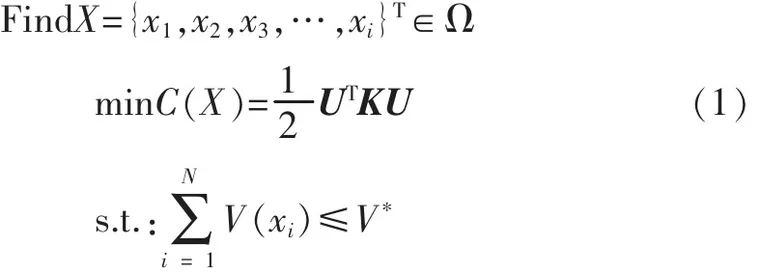

Altair Inspire内部搭载了功能强大的Altair OptiStruct求解器,是一个经过工业验证的线性和非线性静力学及振动力学求解器,已广泛应用于工业结构设计及优化设计领域如基于应力、疲劳的优化等。一般来说优化设计主要包括优化目标、工况条件及约束条件3个要素,优化目标不同对应的数学模型也不同。利用Altair Inspire软件进行仿真驱动设计分为以下几个步骤:①草绘或输入模型;②简化零件;③设置相应的材料和载荷;④产生理想的形状;⑤确认性能;⑥将概念设计输出为CAD几何模型。拓扑结构优化的基本原理是基于有限元分析的最小势能原理,即对于一个特定的载荷和边界条件,通过在结构中去除不必要的材料,最大限度地减少其势能,并使结构保持足够的刚度和强度。本研究以悬架立柱的静力学刚度最大化为目标,以设计空间体积分数为约束条件,其优化原理的数学语言如下[20]

F=KU,0<xmin≤xi≤xmax≤1,(i=1,2,…,N)(2)式中:X为设计变量,Ω为设计变量的集合,C为柔度,U为结构位移,K为刚度矩阵,F为载荷矩阵,V(x)为体积约束函数,V*为体积限制分数值,i为单元变量,xmin为设计变量下限值,xmax为设计变量上限值。

基于Altair Inspire的优化机理,本研究的悬架立柱优化原则和思路如下。①降低主销偏移距:由于选用的赛车车轮的偏心距较小,因此在设计前立柱时,需尽量使上、下臂与立柱的铰接点在不与其他零件发生干涉的前提下尽量靠近车轮中心线,以减小转向主销偏移距和转向所需要的力矩;②采用轻质材料降低质量:选用钛合金,以减小立柱的整体质量;③由于几何空间干涉原因,在保证转向推杆安装位置的前提下,没有多余的空间安装支耳连接立柱和转向推杆,因此只对悬架立柱支耳和立柱体进行结构优化。

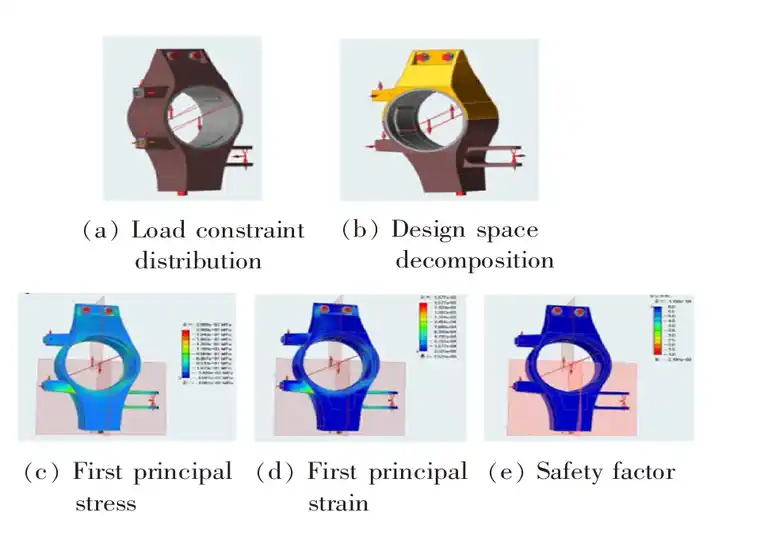

图4 未优化前悬架立柱的有限元分析

首先对未优化前的悬架立柱进行了CAE分析,如图4所示。按照前述受力计算结果,分别在相应位置施加载荷,如图4(a)所示。由于悬架立柱上下两部分的受力情况与形状特征不同,所以将其分解成上下两部分,并采用不对称的方式,如图4(b)所示。设置其分析网格尺寸大小为1.5 mm,并选用TC4钛合金材料,其杨氏模量为116.5 GPa,屈服强度1 029 MPa。利用Inspire软件得到有限元模拟结果,如图4(c)~图4(e)所示。前立柱的最大应力值为210 MPa,最大应变值为0.002,但考虑到进一步提升整个FSC赛车的性能,需对悬架立柱进行拓扑结构优化,以期达到减重的目的。

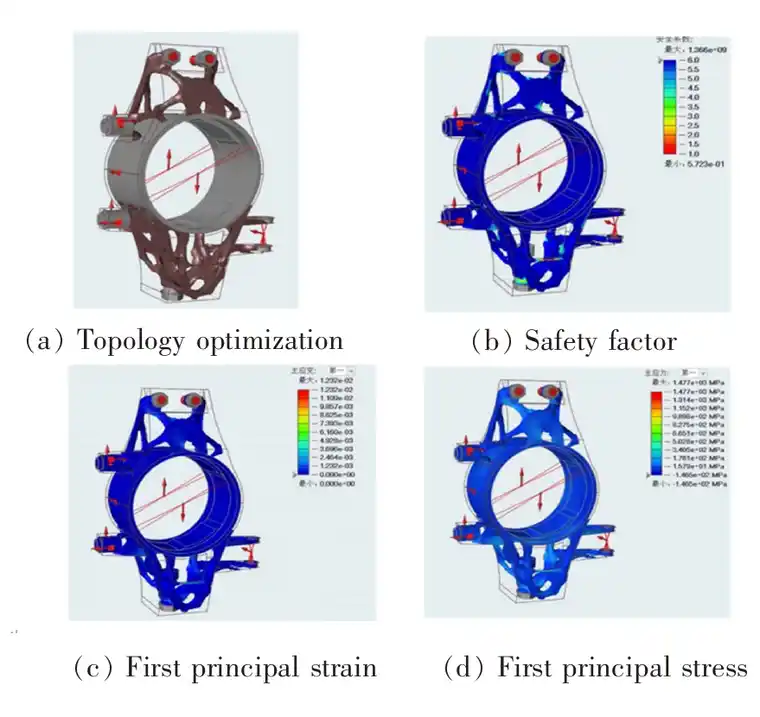

在Inspire的优化模块中选择拓扑优化,以支架的刚度最大化为设计目标,以设计空间的总体积为设计变量,以无频率约束、最小厚度为4.5 mm、滑动接触为约束条件,质量目标为设计空间的20%。在Inspire软件中,厚度约束指的是优化后结构的最小厚度,其值越小优化精度越高,但所需时间也越久。此外,厚度约束值与后台的网格数量密切相关,厚度约束值越小则后台生成的网格数量也越多。Inspire软件默认后台网格尺寸大小为厚度约束的1/3。在得到优化结果后,对该结果进行了分析验证,如图5所示。由结果可知,轻量化后的悬架立柱具有典型的拓扑结构,其主应力最大为1 477 MPa,最小安全系数为0.572 3。

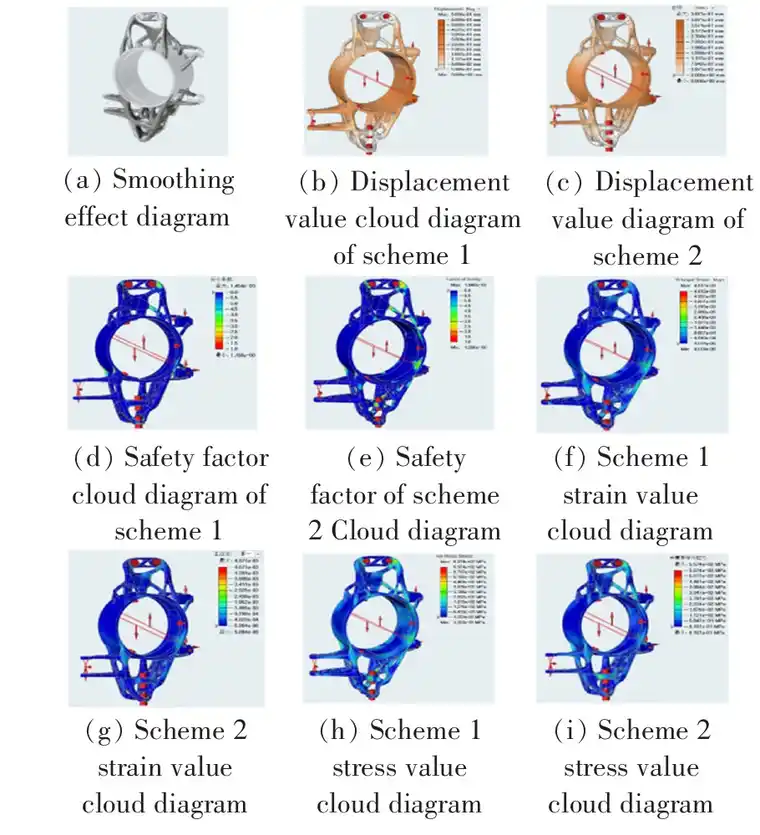

对方案一的优化结构进行了包覆处理,采用Inspire自带的PolyNURBS模块进行建模,结合多边形建模的简便性与NURBS的精度和灵活性,对方案一的结构进行重构。根据方案一的仿真优化参数,进行局部优化得到了方案二,并将两种方案的位移值、安全系数、第一主应力进行对比,结果如图6所示。方案一最大位移量为0.57 mm,而方案二最大仅为0.40 mm,有效抑制了29.8%的变形。由主应变云图得方案一的最大主应变为0.004 81,方案二为0.004 87,最大主应变差别不大。由应力值变云图得方案一的最大应力为637.4 MPa,方案二为557.4 MPa,表明经过局部结构调整,有效降低了悬架立柱的应力值,提高了结构的稳定性。悬架立柱选用的材料为TC4钛合金,其屈服极限为1 029 MPa,经过结构优化后的等效应力值小于材料的屈服强度,保证了悬架立柱的使用安全性。对悬架立柱的两种结构优化方案进行了静力学强度分析校核,安全系数n用如下公式进行表示

图5 方案一优化结果及其CAE分析

图6 方案一和方案二优化结果分析

式中:σs为材料屈服强度,σmax为最大应力值,ns为安全系数。一般来说对于钛合金,其最小安全系数为2.8。对比两种方案,大部分区域的安全系数均大于3,表明两种优化方案基本安全。但部分区域的安全系数较小,需在使用过程中监测其疲劳状态,如方案一和方案二的最小安全系数分别为1.29,1.78。

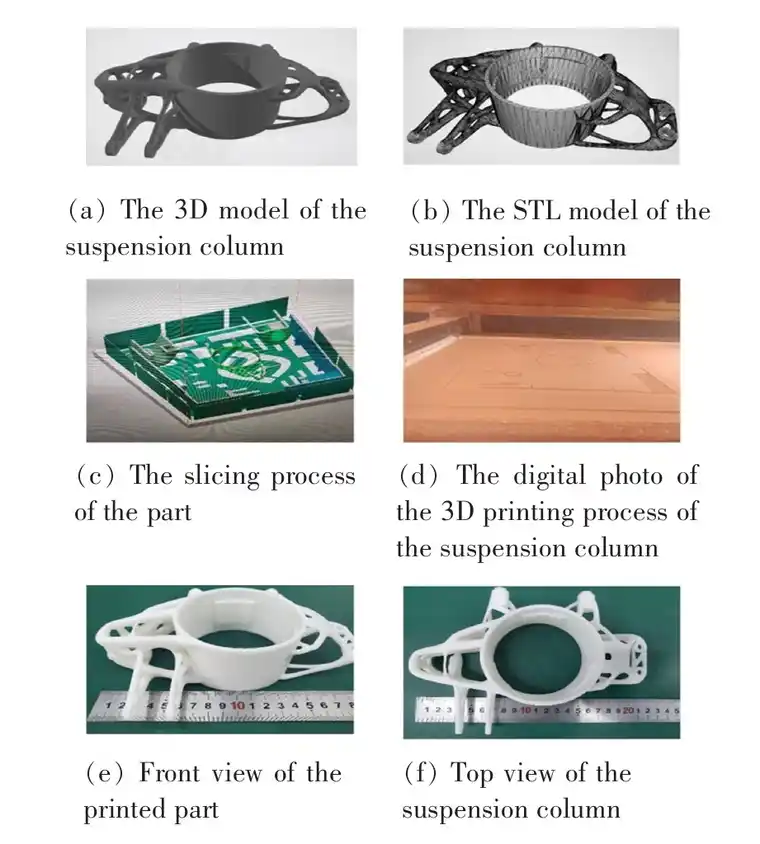

4 悬架立柱的3D打印加工

采用选择性激光烧结3D打印对优化后的悬架立柱进行了加工成型,如图7所示。图7(a)为悬架立柱的三维模型,其相应的STL模型如图7(b)所示。图7(c)为打印制件的切片过程,将原始的悬架立柱的三维模型离散成多个二维平面,其切片参数如下:烧结温度为159℃,预热温度140℃,扫描间距0.3 mm,扫描速度为2.7 m/s,打印层厚为0.1 mm。选用华曙高科的HS403P设备进行3D打印加工,材料选用尼龙12,其烧结过程图片如图7(d)所示,可以看到整个打印过程稳定,成型缸中无翘曲现象,这归因于尼龙12良好的烧结性能。经过3D打印的低维构建、层层叠加,最终得到了优化后的悬架立柱实物,如图7(e)和图7(f),可以看到打印制件形状保持较好且外观规整,可为其最终的成型提供模型参考。需注意的是在本文中所使用的尼龙12屈服强度仅为45 MPa,难以满足悬架立柱的实际使用工况,因此若考虑实际使用还需使用金属3D打印技术如激光选取熔化等。

图7 优化悬架立柱的3D打印加工

5 结论

本文以FSCC赛车BTR-X的悬架立柱作为研究对象,利用Altair Inspire Form对原模型结构进行拓扑优化设计及数值模拟分析,对比了两种优化设计方案,并根据最优方案对零件模型进行重构,结论如下。

1)优化后的零件相较于悬架立柱传统切削加工方案,零件的安全系数、最大应力值、最大应变值均得到了改善。重构后的零件总重为473 g,比传统切削加工方案降低了106.7 g,减重比达18.4%,实现了悬架立柱轻量化的目标。此外,在各项设计参数均达标的前提下,减轻了簧下质量,提升了车辆的操稳性。

2)本文选用打印精度较高的选择性激光烧结技术,以尼龙12为打印材料,成功地打印出了优化后的悬架立柱,为赛车的轻量化设计及加工提供了参考。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删