概述:拓扑优化代表着当今结构设计的发展方向,通过该技术能得到满足使用工况下的最优构型,达到轻量化的目的。增材制造技术的提出有效地解决了拓扑优化的难加工问题。本文主要通过结合增材制造技术和拓扑优化方法,利用Altair Inspire软件,针对两个具体研究对象,制定了结构创新设计和增材制造的设计制造流程。

2.课题要求:以某支撑结构优化设计为应用背景,根据零件结构和典型载荷工况,对结构进行减重。

3.课题内容:拓扑优化之后的结果难以采用传统的加工工艺即减材制造方式加以制造,增材制造的提出有效的迎合了拓扑优化的需要,并且Altair公司旗下的Inspire是一款专业的仿真软件,其介绍如图1所示。

![A)HL$]WK(D4SG3IWJ76)399.png](https://www.gofarlic.com/upload/jishulink/161/223da606d83a4affa099d136576cf357.png)

图1 拓扑优化软件

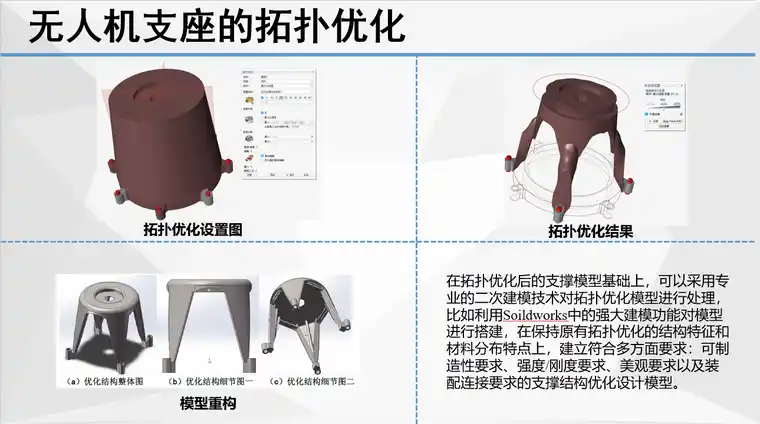

因此,针对一无人机支撑结构进行拓扑优化,首先提取出几何模型进行建模,然后在Altair Inspire中划分设计空间和非设计空间,选取底部八个角点作为固定支撑,顶部受到由机体传递的载荷,通过结构分析模块得到等效应力云图和等效应变云图,并将其作为拓扑优化问题的比较基准,如图2所示。

![PNQ{Z]EMEO3EZE$XXI4LL8W.png](https://www.gofarlic.com/upload/jishulink/161/695c21134b9d488d8b680e1acb00fce7.png)

图2 拓扑优化过程

在Altair Inspire软件中进行拓扑优化的相应设置,选取系统的柔度最小为设计目标(即刚度最大),选择约束为体积不大于初始体积的20%,并且设置对称循环约束,最终得到拓扑优化结果,并将其利用软件进行模型的后重构,如图3所示。

图3 拓扑优化结果

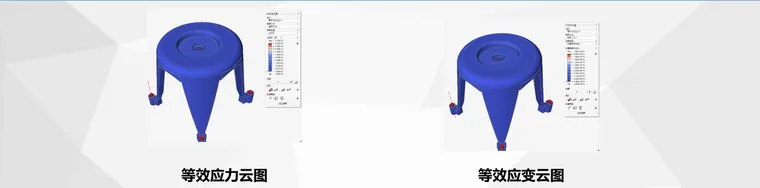

为了和基准解得到比较,我们将其导入到Altair Inspire软件中进行分析,约束和载荷设置与前述保持一致,得到结果如图4所示。

图4 拓扑优化结果分析

二次构型后的支撑结构在约束下受力的最大等效应力为243.86MPa,在支撑结构的铝合金材料抗拉/压极限内,并且从几何质量中可以得到,优化后的结构重量为0.082千克,与初始结构的重量(0.420kg)相比,质量下降了80.5%,应力水平只上升了50%,仍满足强度要求。

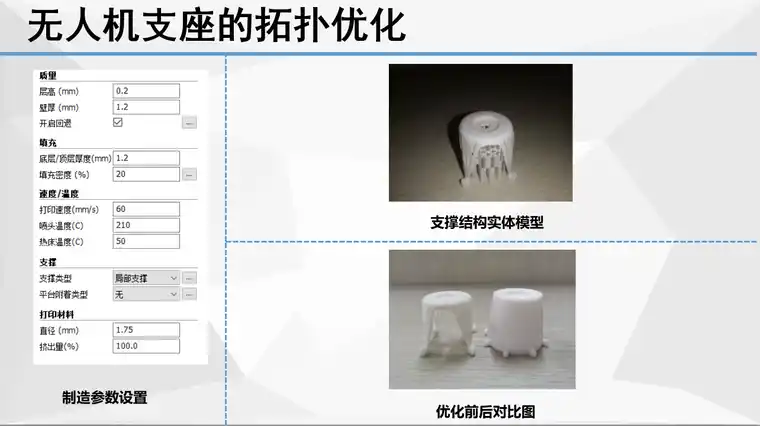

然后将其利用极光尔沃公司的603-s设备进行增材制造,其增材制造过程和结果如图5所示。

图5 增材制造结果

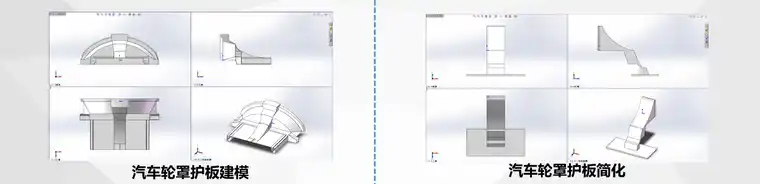

我们不满足于这种简单结构的建模和优化,我们将其流程推广到复杂的结构件中,如汽车的轮罩护板部分,首先对汽车的轮罩护板部分进行建模,然后取需要考虑的部件进行分析,对轮罩护板部分进行一定的简化,所得到的模型图如图6所示。

图6 汽车轮罩护板

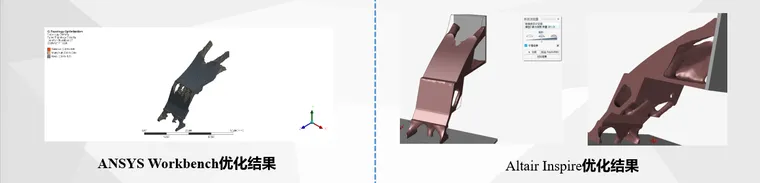

为了验证Altair Inspire软件在简化操作的同时仍然能保持很高的精确度,采用Altair Inspire软件优化结果和ANSYS workbench软件进行对比,如图7所示。

图7 不同软件优化结果

可以从上图中看出,使用两种软件所得到的拓扑优化结果基本一致,而Altair Inspire操作更加便捷,所得结果可以自动进行光顺化处理,因此值得大力推广和应用。

后续模型的后重构和验证在此不再赘述。得到拓扑优化模型的最大等效应力为351.12MPa,最大应变为9.37×10-4,质量为0.053千克,质量较原结构减轻72%,应力水平只上升11%,优化效果显著。最终制造的模型如图8所示。

![6EC4%6{LM4(}OY[X$V]OW~X.png](https://www.gofarlic.com/upload/jishulink/161/fb60225c52624d1c93ef84268e521d1c.png)

图8 增材制造结果

4.结论:

由前述两个算例可以得出,拓扑优化作为现代结构设计中的优化潜力最大的方法,应用面十分宽泛,但是其后重构模型难以采用普通成型方式制造。增材制造作为近年来研究热点之一,其概念的提出解决了部分拓扑优化问题中难以实现机械加工的部分问题。因此,可以将拓扑优化方法和增材制造技术作为不可分割的整体,从大局的高度研究该问题,并且,Altair Inspire作为一款优秀的结构创成化设计软件,值得被广大设计师应用和推广。值得关注的是,这一软件在近年来吸引了越来越多的海内外学者,拓扑优化方法和增材制造技术的理论和应用如雨后春笋般迅速壮大。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删