一般情况下,铸件的结构设计和铸造工艺设计是由结构设计师和铸造工艺师根据各自的经验分别完成的。有时,铸件的结构设计具有足够的强度,但是其铸造质量非常差,甚至难于铸造成形。铸造工艺师必须将问题反馈给结构设计师进行结构修改。这个过程将增加产品研发的时间和成本。

一些研究者已经采用不同学科的协同来解决上述矛盾。并行工程用作一种有效的结构设计和优化铸造工艺的方法被提出,通过铸件结构和工艺的并行优化,以满足日益严格的铸件质量要求。合理的铸件设计应具有足够的结构强度,以满足使用要求,同时要具有良好的铸造可行性。

数字化制造技术包括计算机辅助设计、计算机辅助制造和计算机辅助工艺优化。它可以根据不同的情况,快速调改生产工艺,从而减少研发时间和降低研发成本。铸件的结构和工艺能够很方便的进行调改,这是虚拟制造和实际生产的主要区别。

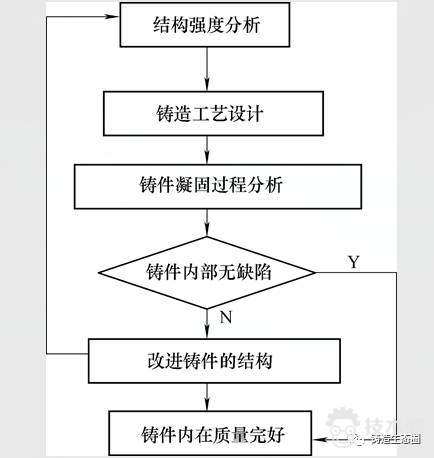

本文以高速列车高强铝合金轴箱为例,基于数值模拟技术,讨论了一种结构和工艺协同设计的新方法。采用ANSYS软件进行结构应力分析评估铸件的结构强度,采用ProCAST软件进行铸件的凝固过程分析,以提高铸件的内在质量。轴箱体的应力分析和凝固过程分析重复进行,直到铸件的强度满足使用要求,而铸件的内部尤其是受力关键部位无缩孔、缩松现象,从而使铸件达到一个良好的铸造可行性。图1所示为协同设计的流程。通过计算机仿真技术,能够缩短铸件的研发周期,降低成本。

图1 协同设计流程

1.原始方案的模拟

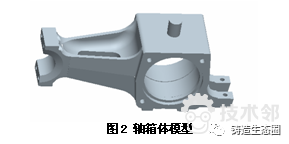

为了指导轴箱体的结构设计和评估其结构强度是否满足使用要求,采用ANSYS软件进行了轴箱体的应力分析。轴箱体的3D模型采用ProE软件建立,如图2所示。

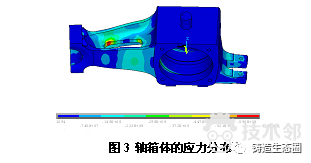

采用ANSYS对轴箱体进行稳态的结构应力分析,得到的轴箱体应力分布云图如图3所示。

由图3可知,最大应力发生在摇臂孔的边缘,最大值是67MPa,该值远低于材料的强度427MPa。因此,轴箱体的结构设计满足其使用强度要求。采用ProCAST软件进行轴箱体的凝固过程模拟,预测凝固过程中铸件内部的缺陷分布。

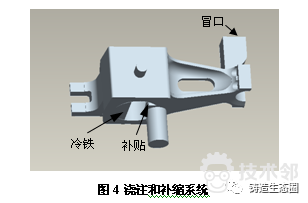

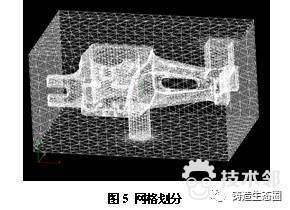

根据铸件的结构特点和受力分析的结果,基于顺序凝固的原则,设计浇注系统,如图4所示。在铸件的厚大截面处放置冷铁,在转臂的上部增设冒口,起到补缩和集渣的作用。将建立浇注系统的铸件模型导入ProCAST软件中进行凝固过程分析,图5所示为分析模型的网格剖分图。

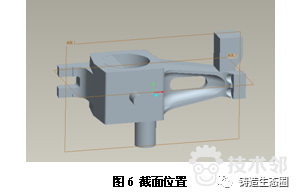

凝固模拟中,铸件材料Al-A3004,其化学成分与Al7050较为接近。液相线温度654℃,固相线温度629℃。模拟结果以图形的方式在计算机屏幕上显示。为了关注铸件内部的缺陷,选择两个截面进行分析,选取方式如图6所示。

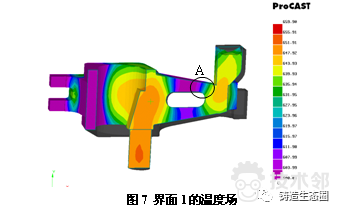

充型并凝固253s时,截面1和截面2的温度场分布如图7、图8所示。由图7可知,轴箱体的大应力位置A在凝固过程中最先凝固,从而该部位产生铸造缩孔、缩松的倾向较小。

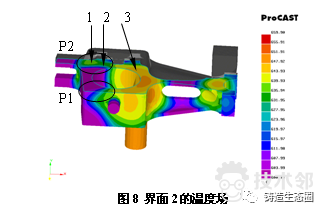

由图8可以看出,冷铁加速了其周围金属液的冷却,P1部位以较快的速度冷却,先于油压减震器座位置P2凝固,导致P2位置得不到有效地补缩,该位置在冷却后将会出现缩孔缺陷。

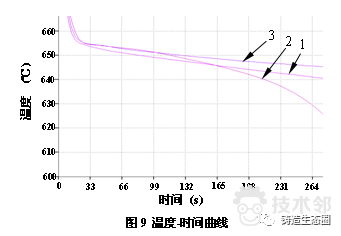

位于补缩通道上3个点的温度-时间曲线如图9所示。图中表明1、2、3三个点的凝固顺序是2→1→3,2点先凝固,1点与3点之间的补缩通道被阻断,导致轴箱体内部出现缺陷。

2.轴箱体铸件的结构和工艺改进

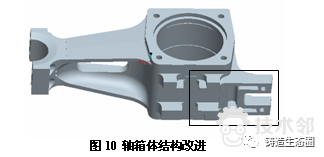

结构设计人员能够依据铸件内在质量的模拟计算结果对结构做出适当的调整,使其在满足使用要求的前提下,使铸件便于铸造成形。从凝固模拟结果可知,热节发生的部位不是应力的集中位置。将截面1中出现热节的位置进行体积减薄,如图10所示。

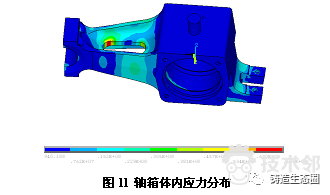

在相同的约束和载荷条件下,对改进结构的轴箱体进行稳态的应力分析,分析结果如图11所示。轴箱体内部应力的分布情况与结构改进前基本相同,应力最大值69MPa,低于材料的屈服强度,满足使用要求。

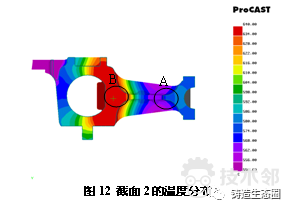

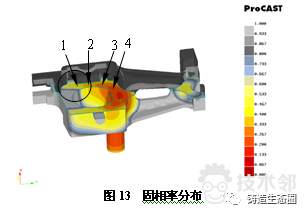

对改进结构的轴箱体进行凝固过程分析,并评价其铸造性能。由图12可知,轴箱体的关键位置(A点)最先凝固。在与A点高度相同的B点在A点凝固时刻任然处于较高温度640℃,因此,液态金属能够对铸件的其它位置能够进行充分的补缩,铸件内部的凝固顺序合理。截面1上固相率分布如图13所示,轴箱体转臂端部补缩冒口心部的固相率约为0.83,而转臂端部的固相率为0.6~0.76,冒口具有良好的补缩效果,转臂端部不会存在热节和诱发缩松。

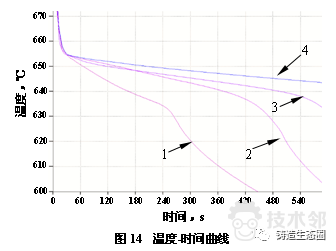

图14表明了在补缩通道上4个点的温度-时间曲线。从图中可以看出4个点的凝固顺序依次为1→2→3→4,这说明补缩通道畅通,铸件内部凝固顺序为顺序凝固。

结语

以铝合金轴箱为例,采用ANSYS软件进行了强度分析,评估结构设计的使用性能。另外,采用ProCAST软件进行凝固过程分析,评价铸件的内部质量。在有限元分析的基础上,实现了轴箱体结构的改进,铸造可行性得到了提高。

本文的研究提供了一种结构与工艺协同设计的研究方法,可以为类似问题的研究提供参照。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删