摘 要:

为了提高CAE结构仿真计算的效率,缩短产品的设计研发周期。文中探索研究了无网格结构分析技术在复杂结构CAE仿真分析中的应用。以典型特种装备车体结构为对比,采用无网格技术仿真计算了车体结构的模态、静态及动态强度特性,计算结果与有限元方法之间的相对误差分别只有4.8%、2.5%和1.9%,无论是模态振型还是应力分布状态,无网格方法和有限元方法之间均具有很好的一致性。同时,相比于有限元方法,无网格方法的仿真计算效率提高了79.4%。为工程设计人员在产品设计过程中同步高效地开展结构的CAE仿真分析工作提供了有效的分析手段。

关键词:无网格技术;有限元技术;模态分析;静态分析;动态分析;

0 引言

在新产品设计过程中,通常需要采用CAE有限元仿真技术对产品结构的刚度、强度及疲劳可靠性等进行分析计算,找出结构设计薄弱环节,提出结构改进方案,从而提高产品性能[1,2]。传统CAE结构仿真分析通常采用有限元方法,在开展仿真计算之前,需要完成对产品结构的几何模型建模、划分结构网格、对网格质量进行检查等前处理工作。当结构模型较为复杂时,有限元前处理部分的工作往往占据整个CAE仿真分析过程的80%~90%左右[3,4]。考虑到产品的设计研发周期,如果CAE结构仿真分析工作需要占用大量的时间,势必会影响产品的研制进度和开发周期。

当前仿真驱动设计的研发理念要求产品的仿真分析工作能够最大限度地与产品研发过程同步,这样能够对产品的设计结构进行快速迭代,加快产品的研发周期。传统的CAE结构仿真技术显然很难满足这一要求,在此背景下,本文重点探讨了无网格结构分析技术在产品CAE仿真中的应用,以某型特种装备车体结构为对象,研究了无网格结构分析技术和传统的CAE仿真分析技术在车体结构建模上的差异,并以传统CAE仿真分析的计算结果对无网格方法的计算结果进行对比验证,探索无网格技术在复杂结构CAE仿真分析中应用的可行性和可信度,为设计工程师将无网格仿真技术应用于设计验证以及快速预测产品性能提供参考依据。

1 结构无网格分析方法与特点

有限元方法主要是采用结构离散的方法,将一连续结构体的求解域映射到离散单元和节点组成的离散域上进行近似求解。采用有限元方法求解结构时,首先需要对结构体进行有限元离散,即进行结构体有限元网格的划分[5]。为了确保划分网格的质量,通常需要对结构进行几何清理,忽略结构边界的圆角、倒角,删除微小的孔洞等结构。这些有限元建模与前处理工作不仅需要大量的时间,而且,处理完之后的结构有限元模型也只是原始几何结构的近似模型。

有限元方法的核心是单元形函数的构造,而形函数主要取决于单元网格的形状、节点类型和单元的节点数目等。因此,有限元的计算结果严重依赖于网格的划分质量。而采用无网格方法,则可以消除有限元方法中的这一短板。

1.1 结构无网格计算方法

与有限元方法根据单元构造形函数不同,由于CAD几何模型本身是由点、线、面、体等几何要素构成的,因此,无网格方法在构建形函数时,是以CAD模型的几何要素为基础,直接在点集上构造插值基函数,解决了大变形、高阶连续性插值和自适应求解等问题。

结构分析中的无网格法不依赖于网格,而是直接采用N个离散点xI(I=1,2,3,…,N)来建立形函数,函数u(x)可以近似表示为[6]

式中:NI(x)为离散点xI处的形函数;n为形函数在xI处不为0的节点总数;uI=u(xI)为节点xI处函数u(x)的值;N(x)=[N1(x),N2(x),…,Nn(x)]为形函数向量;u=[u1,u2,…,un]T为节点函数向量。

对于多维问题,式(1)可改写为

式中:uiI=ui(xI);N(x)=[N1(x)I,N2(x)I,…,Nn(x)I]为形函数矩阵;u=[u11,u21,u31,u12,…,u3n]T。由于无网格近似函数一般不具有插值特性,因此uI一般不再是函数uh(x)在节点xI处的值,即uh(xI)≠uI,NI(xJ)≠δIJ[6]。

由此可见,无网格技术直接使用原始的几何模型,无需对模型进行几何简化及网格划分等大量前处理工作,因此,在保留模型原始结构的同时,能够快速实现结构分析,确保了模型的计算精度和计算效率,能够在产品设计的早期快速预测产品的性能,提高产品设计质量[7]。

1.2 无网格方法的主要特点

无网格分析技术具有独特的数值求解方法,使用CAD自身格式几何体,能够分析所有几何细节,包括圆角、倒角、孔和其他小特征,无需担心大型装配体,可以保留螺栓、螺母、垫圈等小零件等。无网格仿真分析技术消除了传统有限元方法中的几何模型简化和网格划分这两个最耗时且专业知识要求较高的任务。它能够在几分钟内对具备完全几何特征的原始CAD装配体直接完成分析计算[3,7]。与传统有限元技术相比,无网格仿真技术有以下几大特点:无需网格划分,保留原始几何特征;分析能力强,适用于大型装配体复杂的几何模型;独特的求解函数,确保分析精度;分析步设置快,短时间内提供计算结果。

下面分别通过示例说明无网格方法和有限元方法在结构模型处理上的差异。

1)在几何模型处理上的差异。

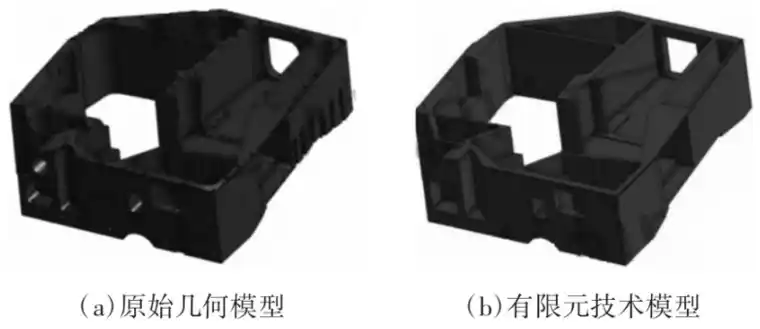

以如下复杂壳体结构为例,采用有限元方法建模时,为了保证有限元网格的质量,需要清除壳体边缘的倒角和圆角,同时对壳体上大量存在的螺栓孔进行填充处理。清理完之后的几何模型如图1(b)所示。而采用无网格方法时,则可以直接采用壳体原始几何模型,不需要对几何模型进行清理,因此减少了大量的有限元模型前处理时间成本。

2)在连接方式建模处理上的差异。

结构之间的螺栓、焊接、铆接之间的处理是有限元处理的难点,有限元方法处理这类连接结构时,通常采用复杂的三维接触模型或者简化为一维连接单元的方式处理,当螺栓结构的数量较多时,模型处理也需要大量的时间。而在无网格方法中则可以根据螺栓结构的形状,自动识别螺栓连接结构,并在螺栓与垫片、螺栓与螺母、螺栓柱与结构连接件,以及结构连接件结合面之间自动添加绑定或者滑移接触约束等,减少了大量的建模时间。两种方式处理的典型螺栓连接结构模型如图2所示。

图1 无网格技术与有限元技术模型处理对比

图2 无网格技术与有限元技术螺栓结构处理方式对比

图3为有限元方法和无网格方法仿真计算的基本流程,可以看出,与有限元方法相比,无网格方法省略了几何模型清理、有限元网格划分等步骤,因此对于复杂结构来说,能够节省大量的仿真计算时间,提高建模仿真和模型迭代效率。

图3 无网格与有限元仿真计算步骤对比

2 车体结构的无网格分析计算与对比

为了验证结构无网格方法的计算效率以及模型计算结果的可信度,以典型特种装备车体结构为对象,分别采用无网格方法和有限元方法进行仿真建模,并从结构静态分析、结构模态分析及结构动态分析等方面对无网格方法的建模效率及模型计算精度进行对比验证。

2.1 车体结构CAE建模

下面分别给出车体结构有限元和无网格方法的建模过程。

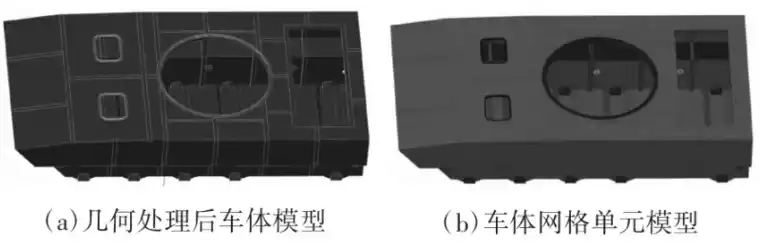

在有限元分析中,首先要对车体几何模型进行简化处理,采用共节点的方式来模拟车体的实际焊接关系,车体几何模型处理好后再对车体结构进行网格划分,对于厚度远小于长宽尺寸的板壳结构采用二维网格划分,而对于相对较为复杂的结构则采用三维实体网格划分,二维及三维网格的单元尺寸均为20 mm,从而保证了节点之间耦合关系,其中二维四边形网格数量为60 176个,二维三角形网格数量为447个,三维网格数量为78 567个,车体清理之后的几何模型以及有限元网格模型如图4所示。

图4 采用有限元方法的车体模型处理

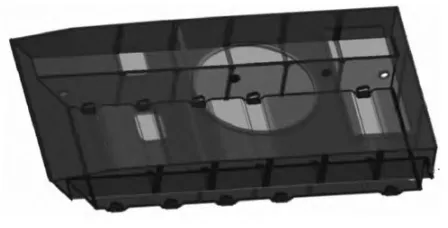

采用无网格方法创建车体结构分析模型时,直接导入车体的原始CAD几何模型,并根据车体板桥之间的连接关系,一次性自动生成相邻结构组件之间的连接关系来模拟实际的焊接(如图5),其中红色高亮显示为自动生成的连接关系。

图5 无网格软件中车体连接关系模型

在无网格方法及有限元方法处理好车体模型后,对车体赋予相同的材料属性,再进行相应的求解设置并进行求解,对车体所赋予材料的材料属性如表1所示。

表1 304不锈钢车体材料属性

2.2 车体结构模态分析计算与对比

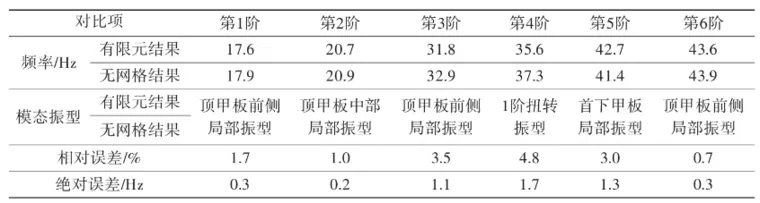

分别利用无网格方法及有限元方法,仿真计算求得车体前6阶的模态固有频率及其对应振型。表2所示为车体前6阶模态结果对比,以有限元方法的仿真结果为参考,前6阶模态频率最大相对误差为4.8%,平均相对误差为2.45%,具有很好的一致性,模态振型结果也一致。

2.3 车体结构静态分析计算对比

车体结构的静态分析工况下,约束车体两侧第5平衡轴支座6个方向的自由度,在车体两侧第一平衡轴支座处添加方向垂直向上,大小为10 000 N的力。

静态分析工况下,两种方法计算得到的车体应力分布情况如图6所示,可以看出静态分析下,两种分析方法车体的应力分布情况具有很好的一致性,有限元方法中静态分析的最大应力为99.7 MPa,无网格方法中静态分析的最大应力为97.2 MPa,以有限元中仿真分析结果为参考,车体静态分析最大应力值的相对误差为2.5%,最大绝对误差为2.5 MPa。

表2 车体前6阶模态分析结果对比

图6 车体静态分析对比

2.4 车体结构动态分析计算对比

车体结构的动态分析工况下,约束车体两侧第5平衡轴支座6个方向的自由度,在车体左侧第1平衡轴支座处添加垂直向上的8g冲击加速度,在车体右侧第1平衡轴支座处添加垂直向下的8g冲击加速度。图7给出了车体动态工况边界条件及冲击加速度随时间变化的曲线。

图7 车体动态分析工况边界条件

动态分析工况下,有限元方法和无网格方法计算得到的车体最大应力幅值以及整体应力分布状态均比较一致,计算结果如图8所示。其中,有限元方法计算得到车体的最大应力为190 MPa,无网格方法计算得到的车体最大应力为193.6 MPa,车体动态分析最大应力值的相对误差为1.9%,最大绝对误差为3.6 MPa。

图8 车体动态分析对比

2.5 仿真计算效率对比

图9给出了车体结构仿真的无网格方法和有限元方法在计算时间上的对比。从图中数据可以看出,完成车体结构的上述建模及仿真分析工作,有限元方法所用的总时间为34 h,而采用无网格方法时,所用的总时间为7 h,所节省的时间主要用于有限元模型的前处理工作。因此,可以看出无网格方法在完成相同工作的结构分析时,要比采用传统有限元方法效率更高。

图9 无网格和有限元方法仿真计算时间对比图

3 结论

为了提高结构CAE仿真计算的效率,本文研究了结构无网格分析技术及其在产品结构仿真计算中的应用,并以典型车体结构为对象,对无网格方法的计算结果可信度和计算效率等进行了对比验证,主要结论如下:

1)探索研究了结构无网格方法和传统有限元方法在结构CAE仿真分析中的主要区别和无网格方法的主要特点。

2)采用无网格方法计算得到了某特种装备车体的模态计算结果、车体静态及动态校核计算结果与有限元计算结果的最大相对误差分别为4.8%、2.5%和1.9%,并且从模态振型、应力分布、高应力区域分布来看均比较接近,表明两种方法计算结果之间具有很好的一致性,从而验证了无网格方法的可靠性。

3)从两种方法计算效率对比来看,采用无网格方法完成车体结构模态、静态及动态仿真分析计算的总时间为7 h,与有限元方法相比,计算时间减少了79.4%,具有很高的计算效率。

以上研究表明,无网格方法在仿真计算结果上与有限元方法具有很好的一致性,并且在计算效率上比有限元方法具有更大的优势。因此,可以在产品设计的早期充分利用无网格方法的技术优势,实现产品的快速迭代设计,提高产品研发效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删