在航天航空领域,复杂多变的天气对飞行器的结构设计、材料和制造等提出了更高的要求。迫切需要通过制造技术的创新实现结构的轻量化、结构一体化以及提高产品生命周期性能的制造技术。

增材制造俗称3D打印,颠覆了传统制造技术,可以精密地制造出复杂形状的零件,从而实现了零件"自由制造"。而且相比传统制造业,产品结构越复杂,增材制造的优势也越明显。

无疑,无论是实现轻量化、结构一体化还是以提高产品生命周期性能为目标,设计都发挥着至关重要的作用。本期增材专栏将通过案例展示如何以产品性能驱动为设计导向,实现飞机结构件的优化。

本案例展示了拓扑优化在开放性设计中的分析流程及方法,主要工作可总结为三点:

1、采用拓扑优化方法得到仿生形态的结构构型,以此作为概念构型;

2、基于拓扑优化的结构进行几何重构,以此作为轻量化设计的初始模型;

3、结合有限元分析对上述重构后的几何体进行迭代修改,实现轻量化设计。

加快设计与验证的循环

大型整体钛合金结构在现代飞机结构中的应用越来越广泛,同时一些结构具有复杂的形状或特殊性。传统制造方法无法满足航空企业对新型号的快速低成本研制的需求。而增材制造技术可以制造超大、超厚、复杂型腔等特殊结构。

因此,增材制造技术不仅可以满足航空结构的复杂性要求,还可以降低生产成本并完成定制化的快速生产。增材制造技术实现了设计革命,彻底解放了设计工程师的思维,实现了“所想即所见”。

采用增材制造技术,快速准确地制造并验证设计思想在飞机关键零部件的研制过程中已经发挥了重要的作用。在原型制造上,例如风洞模型,3D打印可以快速生产出模型,大大加快"设计-验证"迭代循环。

本文列举飞机控制面板的开放性设计案例用于说明拓扑优化在增材制造设计中的分析应用,在面向增材制造的结构设计中,仿真优化是核心技术。

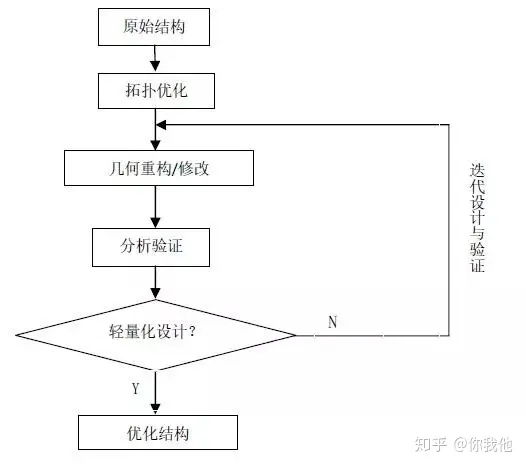

本案例先是基于拓扑优化分析得到轻量化的结构构型,再结合结构有限元分析实现轻量化设计,即拓扑优化开始,遵循拓扑优化-后拓扑结构设计-详细设计优化-设计验证的流程完成了飞机控制面的结构轻量化设计,图1是设计流程图。

图1 设计流程图

设计对象及要求

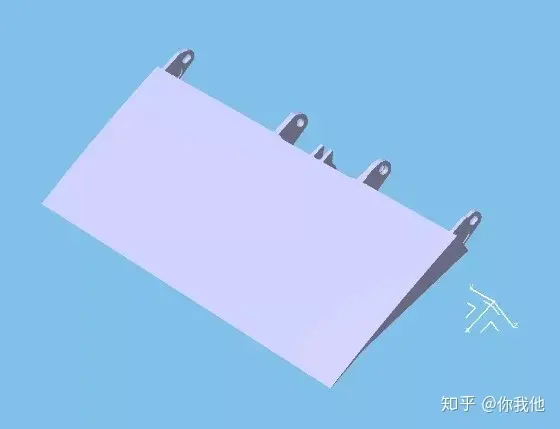

飞机控制面板原设计如图2所示,结构蒙皮上侧为不可设计域,以保持结构外形完整性;结构接头为不可设计域,以确保装配要求。结构其余部位为可设计区域。

从左至右依次在接头孔内表面施加约束,接头1约束X、Y方向位移,接头2约束X、Y、Z方向位移,接头3约束X、Z方向位移,接头4约束X、Z方向位移,接头5约束X、Z方向位移,接头6约束X方向位移。结构在蒙皮上侧施加20000Pa的均布载荷,方向垂直于表面向下。

图2 飞机控制面板原设计方案

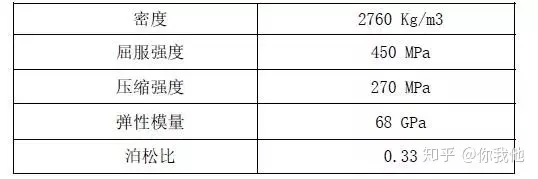

材料为铝合金,材料属性见表1。在满足性能的前提下,可选择任意轻量化设计方法,包括但不限于:拓扑优化、点阵结构、蜂窝结构、仿生结构。

表1 铝合金性能

拓扑优化设计

拓扑优化基于已知的设计空间和工况条件以及设计约束,确定刚度最大、质量最小的设计方案。它通过计算材料内的最佳传力路径,最终获得具有最佳材料分布的优化结果。拓扑优化革新了传统的功能驱动的经验设计模式,实现了性能驱动设计模式。

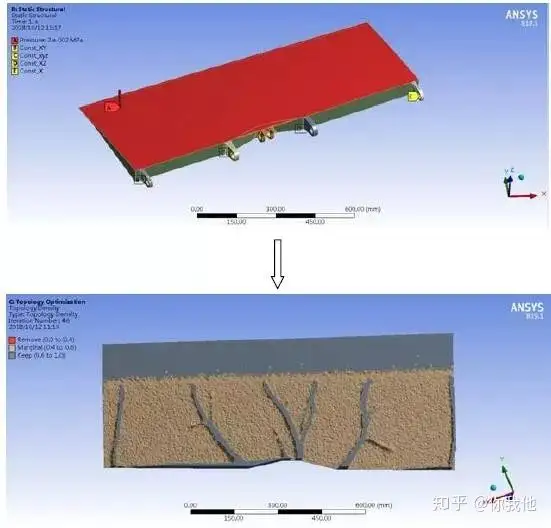

在概念设计阶段,可以打破设计工程师的思维局限,大大提高设计工程师的工作效率。首先对原结构进行拓扑优化,按照前述设计要求中的载荷进行加载,基于局部坐标系定义各个连接部位的约束。

考虑到轻量化设计因素,所以材料选择为铝合金。目标函数取刚度最大,也即应变能最小。约束条件为体积分数小于10%,工艺约束考虑拔模Z向。

图3 拓扑优化分析结果

从结果可以看出,通过拓扑优化分析可以得到力的主要传递路径,类似树杈结构。基于拓扑优化得到的结构形态,可以采用几何重生的方法构建几何模型,以此作为轻量化设计的概念构型。

概念构型可以显示最佳的材料下限分布,但不一定满足力学性能要求,需要进一步分析验证。基于此构型,结合有限元分析,设计工程师可进一步修改结构形态,以得到最优结构构型。

轻量化设计及验证分析

根据拓扑优化的分析结果,采用spaceclaim重生几何体。结合有限元分析得到的应力分布,对结构进行轻量化设计,这一步需要迭代修改几何模型,即几何修改-分析验证-几何修改。

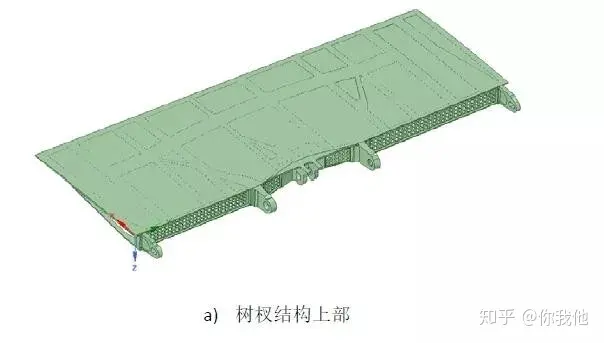

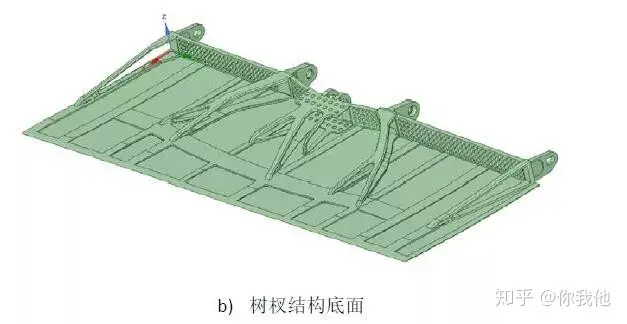

如果条件允许,设计工程师可以建立参数化几何模型,再结合参数优化分析软件如ANSYS optislang,可进行自动优化分析。通过迭代修改几何模型,得到的轻量化的树杈结构几何模型如图4所示,包括树杈结构、点阵孔、加强筋等几何特征。

图4 树杈结构几何模型

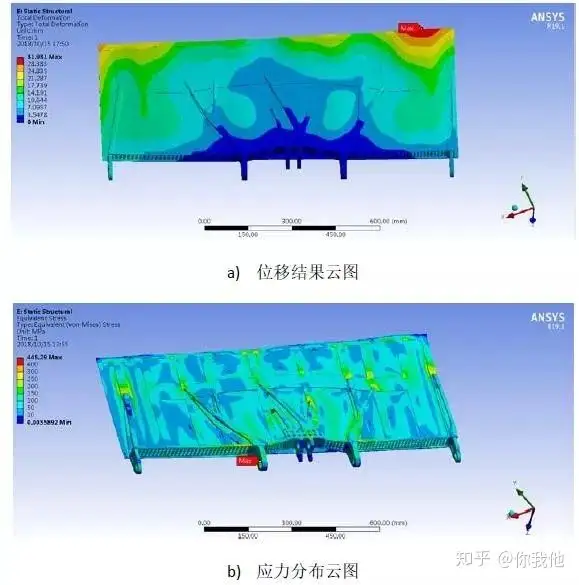

对上述几何体采用高阶四面体单元网格划分,单元尺寸取为4mm,共划分380864个单元。材料设置为铝合金,求解分析设置中打开大变形选项,求解计算后,以下列出位移结构和等效应力结构,如图5所示。

从图5a)中可以看出,最大位移为25.087mm,发生在接近右上角的位置。该位置只有蒙皮,没有树杈和加强筋,所以位移较大。而中间连接位置树杈结构较多,因此刚度较大,所以位移变形很小。

图5 位移及应力结果

从图5b可以看出,最大应力为445.29MPa,小于屈服强度450MPa,发生在固定连接位置。因为该位置为非设计区域,所以不能修改圆角或倒角。其他区域应力水平较低,可以进一步实现轻量化设计。

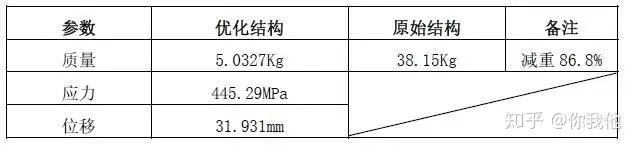

根据前述设计及分析结果,轻量化后的几何体属性列于下表2中。采用铝合金材料,结构总质量为5.0327kg。在满足力学性能要求的前提下,与原设计结构38.15kg相比,减重86.8%。

表2 优化结果统计

总结

本文所列举的案例设计是面向增材制造即3D打印的结构优化分析,以性能驱动设计为导向,综合采用了ANSYS Topology Opotimization和ANSYS Mechanical分析软件,实现了满足力学性能要求的结构设计,其几何特征具有明显的树杈结构形态。

基于飞机控制面结构的给定设计空间、给定载荷约束条件和设计要求,对飞机控制面结构进行了一体化轻量化设计,设计选用铝合金材料,应用正向设计流程,基于性能要求,从拓扑优化开始,遵循拓扑优化-后拓扑结构设计-详细设计优化-设计验证的流程完成了飞机控制面的结构轻量化设计。

当然,根据飞机结构完整性的定义要求即影响飞机安全使用和成本费用的机体结构件的结构强度、刚度、损伤容限、耐久性和功能的总称。因此,合理的结构不仅要考虑强度和刚度,还需要考虑疲劳特性、损伤容限等因素。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删