1仿真背景

众所周知,基于各种动力学仿真软件进行冲击与跌落的仿真实验一直备受重视。而对于薄壁钢管材料的冲击仿真实验由于冲击速度与冲击方式不同,便会带来差异化结果。因此,针对不同的工况,需要合理采取不同的冲击方式设置,以期得到合理的结果。本文旨在建立恒定式冲击速度、正弦式交变冲击速度、三角波式冲击速度、锯齿波冲击速度及矩形波冲击速度5种不同冲击速度及方式对钢管的冲击仿真模型,为冲击仿真实验提供理论参考。

2模型建立

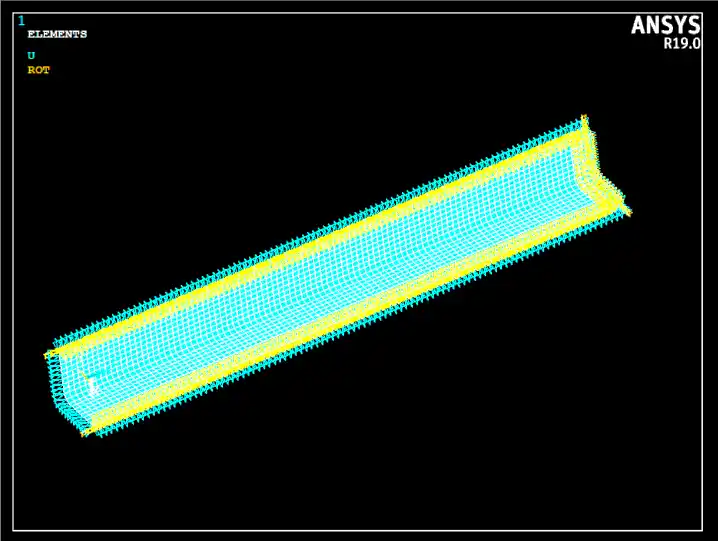

薄壁钢管的截面是矩形的对称面,因此本文建立矩形薄壁钢管的四分之一轴对称模型,薄壁钢管采用shell单元,不锈钢材料选用各向同性材料本构,设置沙漏能以控制整体的能量平衡设置。不锈钢的四分之一模型在ANSYS/LSDYNA中建立,模型的前处理也在其中完成,在完成前处理后生成K文件,分别在LSPP中进行后处理及载荷曲线的设置。不锈管的四分之一模型如图1所示。

图1不锈管的四分之一模型设置

3冲击速度的影响

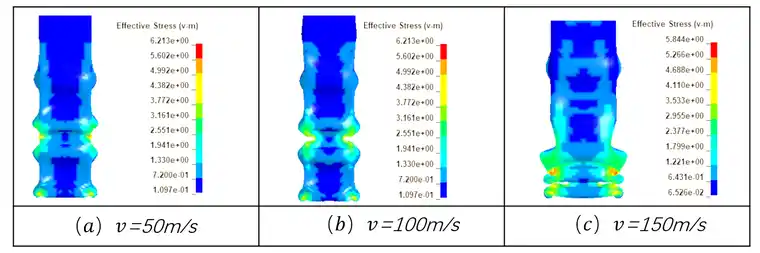

在分析冲击方式对不锈管变形的影响前,需要考虑冲击速度对其影响。不同的冲击速度势必会导致的不同的变形。因此本文首先建立了三种不同的工况,冲击速度分别为50m/s、100m/s、150m/s。从较低速度到一个较高速度的过渡来分析不锈管的变形情况。图2给出了3种不同工况下冲击完成后不锈管的变形情况。可以看出:冲击速度小不锈管的变形小,冲击速度的增大会导致变形增大,在大冲击下不锈管的变形程度可以看成是小冲击下变形的累积。因此可以得出冲击速度是造成不锈管变形的主要原因,不同的冲击速度大小可以看成是小冲击速度的不断累积对不锈管的破坏。

图2不同工况下冲击完成后不锈管的变形情况

4几种不同的冲击方式

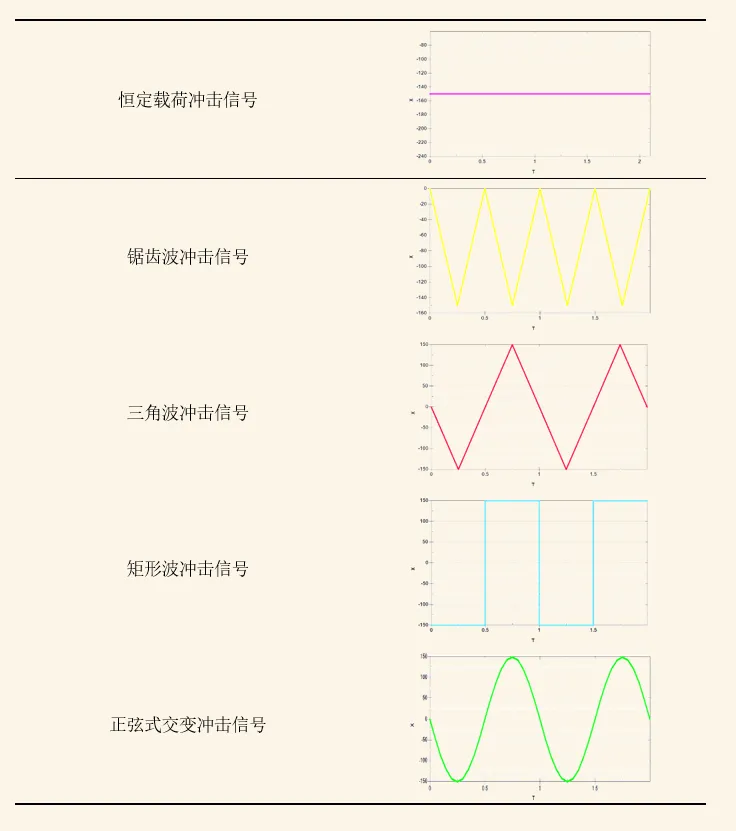

冲击方式的定义是通过定义不同的载荷曲线来实现的。根据实际工况我们知道冲击方式可分类恒定载荷冲击(恒定速度)、变化速度冲击。而变化速度冲击常用的有、三角波冲击、矩形波冲击3种。正弦式交变冲击在振动加工中极为常见,通过控制不同的振幅和频率能够取得最优的加工情况,三角波及矩形波冲击常见于激光熔覆加工中,表1给出了在LSPP软件中定义的5种冲击方式(*define curve)。

表1 定义的5种冲击方式

5结果分析

5.1应力传递

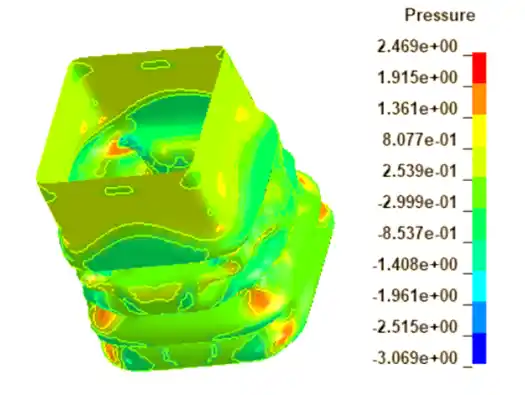

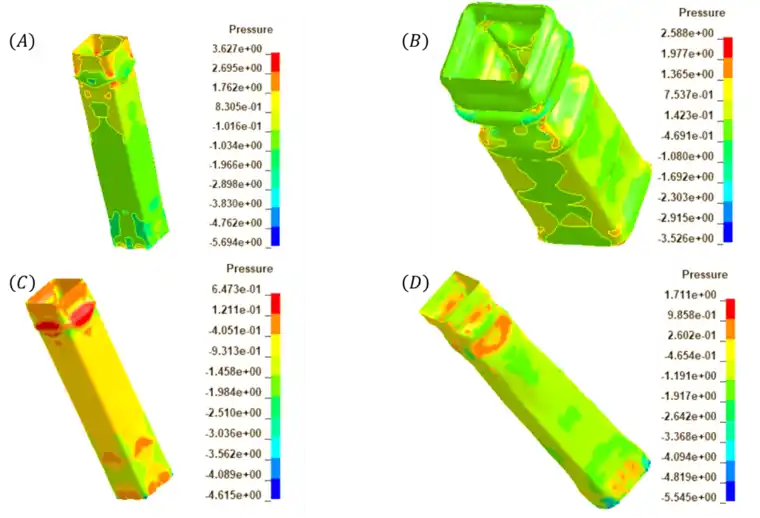

对于恒定速度冲击,本文前半部分对冲击速度的影响中就已经建立过模型,将冲击速度载荷曲线为恒定150m/s赋予不锈管得到的在冲击完成时刻的应力等值线图如图3所示。为了避免冲击速度的影响,对于上述五种冲击方式的分析,均是在恒定150m/s下进行的。本文此节以恒定速度下不锈管变形及应力云图为对照,分析另外4中冲击方式对其影响。4种不同冲击方式如图4所示。

分析:不同冲击方式导致的不锈管严重变形的位置不同,正弦信号冲击、锯齿波信号冲击、三角波信号冲击及矩形波信号冲击导致的薄壁不锈管发生的最大应力处均位于薄壁管的上部分,而恒定信号冲击位于底部累积;这是由于除去恒定信号冲击,另外4种都是周期性信号冲击,通过载荷曲线可以计算冲击的总位移很小,因此冲击最大变形处位于薄壁钢管的上部分。

此外通过云图发现:薄壁管最大应力值出现的顺序依次为正弦信号冲击>锯齿波信号冲击>恒定信号冲击>矩形波信号冲击>三角波信号冲击。这是由于正弦信号的加速度与频率的二次方成正比,不断交变的正弦信号不断冲击薄壁面使得不锈管在小面积处产生很大的应力集中,因此正弦信号冲击对不锈管薄壁产生的破坏最大。对于矩形波信号,其速度为常数,因此矩形波信号的加速度为0,所产生的冲击最小。

图3 恒定速度冲击下的应力等值线图

图4 不同冲击方式影响(A)正弦信号冲击(B)锯齿波信号冲击(C)三角波信号冲击(D)矩形波冲击信号

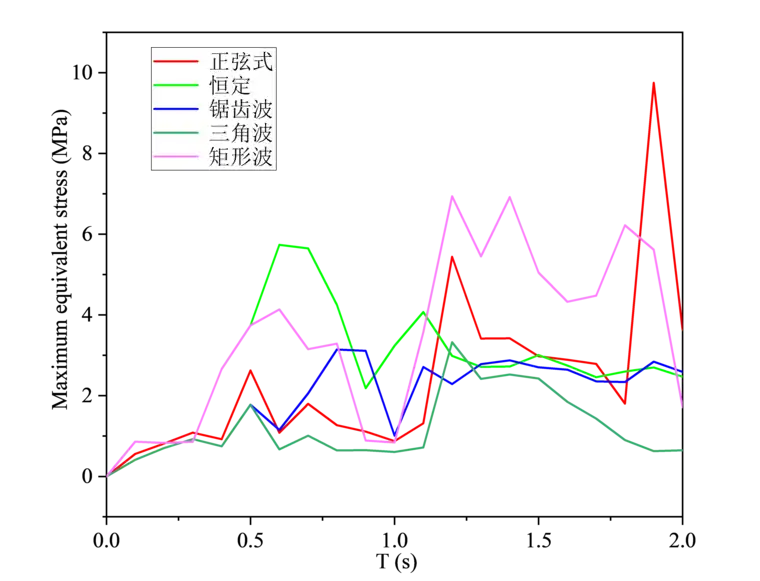

5.2最大等效应力时程曲线

最大等效应力时程曲线同样可以通过LSPP获取,通过曲线可以快速获得薄壁管在任意时刻的等效应力变化情况,如图5所示。可以发现正弦式信号冲击的最大等效应力峰值出现在冲击结束时刻左右,锯齿波信号、矩形波及三角波信号冲击所产生的最大峰值出现在1.25s左右时刻,而恒定信号冲击所产生的峰值靠前半部分,在0.6s左右出现峰值。

图5 5种冲击方式的最大等效应力时程曲线

6结论

1)在恒定信号冲击下,冲击速度大小直接影响薄壁不锈管的变形程度,速度大的变形可以看成是小速度冲击钢管的累积结果。

2)冲击方式也会影响薄壁不锈管的变形程度以及最大变形的位置,正弦信号冲击所产生的变形最严重,恒定信号冲击次之,三角波信号冲击最弱。

3)不同冲击方式所产生最大等效应力的时间不同。正弦式信号冲击的最大等效应力峰值出现在冲击结束时刻左右,锯齿波信号、矩形波及三角波信号冲击所产生的最大峰值出现在1.25s左右时刻,而恒定信号冲击所产生的峰值靠前半部分,在0.6s左右出现峰值。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删