摘要:

以挖掘机中部平台主梁为研究对象,构建刚度、静态强度优化模型。以减重 5%作为优化的目标函数,使用 Inspire 拓扑优化设计工具,对中部平台进行拓扑优化。研究发现,该方法可有效地降低中部平台主梁的质量,对其他机械类产品轻量化设计具有一定的指导意义。

目前, 液压挖掘机广泛应用于各种土石方施工,优化挖掘机的结构设计,提升挖掘机整机的工作性能成为亟待解决的问题。中部平台的主梁是与工作装置连接的主要承载结构,占中部平台质量的1/3 左右。 主梁的重量过大,会降低挖掘机的工作效率及机身稳定性。挖掘机的作业条件相对较为恶劣,工作形式较为复杂,非合理的轻量化,会使主梁出现疲劳损坏。采用拓扑优化理论作为轻量化设计的研究基础,通过有限元分析模拟迭代求解,实现对主梁合理轻量化设计,为机械类产品的轻量化研究提供参考。

1 拓扑优化理论基础

拓扑优化是指在确定的设计区域内寻求材料的 最佳布置,使结构在指定的设计区域内有最佳的刚度分布形式或最佳传力路线,以此来优化结构的某些性 能或减轻结构质量。目前,对深入到连续体拓扑优化问题的求解,涉及到的原理主要是退化原理和进化原理。 前者常用的数值求解方法包括均匀化法、惩罚密度法(变密度法)和变厚度法;后者包括遗传算法等。 拓扑优化程序见图 1。

图 1 拓扑优化框图

2回转平台模型及有限元分析

2.1模型建立

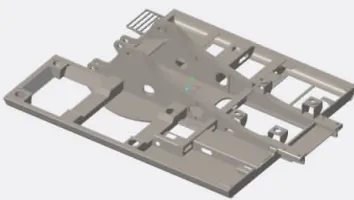

利用三维软件 Pro / E 建立研究对象的三维模型。 为提高分析结果的精准度,在建模过程中忽略倒角及小孔的影响,然后导入有限元分析软件。 由于平 台尺寸较大,组成的部件较多,故以平台中的主梁为主要研究对象,如图 2 和图 3 所示。

图 2 回转平台模型

图 3 左右主梁模型

2.2回转平台工作载荷的确定

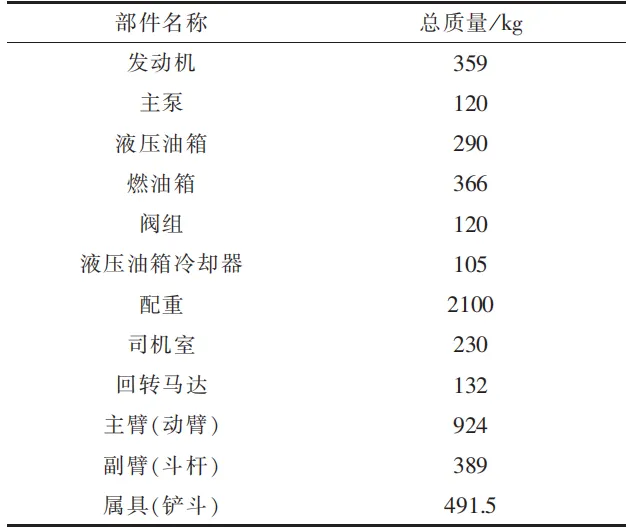

回转平台除承受工作装置、驾驶室、动力装置、液压装置、配重及覆盖件等的质量外,还承受工作装置工作时产生的挖掘力,主梁所受载荷为动臂油缸铰点作用力, 动臂铰点作用力的大小和方向根据工况而定。 回转平台上安装部件的质量见表1。

表 1 回转平台上安装部件的质量

工况和位置选择的原则是,使主梁可能产生最大弯矩时的工作位置。 根据实际工作载荷情况,主要有下面 3 种工况(见图 4):

图 4 挖掘机典型工况

工况 A: 动臂位于动臂液压缸对铰点最大力臂处,斗杆液压缸力臂最大,铲斗液压缸挖掘,动臂液压 缸、斗杆液压缸同时刚好过载;动臂和斗杆液压缸作用力臂最大,该工况下的载荷为重力和切向力。

工况 B:稳定计算位置之一,为可能使挖掘机向前倾翻、稳定系数最小时的位置。 一般可取动臂水平(前、后铰点连线)斗杆垂直,铲斗挖掘且切向挖掘力垂直。

工况 C:最大挖掘深度时,铲斗液压缸发挥最大挖掘力,动臂和斗杆液压缸作用力臂最大,铲斗挖掘、动臂、斗杆油缸同时闭锁。 该工况下的载荷为重力和切向力。

分析以上 3 种典型工况的工作状态及平台受力特点,工况 C 受力最大。 故选用 C 工况对中部平台的主梁进行有限元分析和结构优化。

2.3约束和载荷的施加

回转平台支承于回转支承之上,通过螺栓与回转 滚盘相连。 考虑到平台与滚盘连接处刚度较大,用刚性固定支承作为边界条件,对支承衬板的连接面采用 固定约束。 对典型工况施加所有载荷和边界条件。

2.4主梁结构分析

经过计算得到主梁应力云图。 在工作过程中,主梁主要承受尾部的配重及与大臂相联接处的铰链载荷。在这两种载荷的作用下,主梁易产生扭矩,引起回转平台扭曲,故左右两梁的中间联接板不在轻量化设计范围内。 主梁的两个侧梁内部受力较小,不存在应力集中,且安全系数都在 10 以上,故对左右梁内部进行优化处理和轻量化设计。

3主梁优化设计

根据有限元分析结果,确定左右梁为设计空间,4 个铰链孔定义为非设计空间。定义拓扑优化目标为最大频率下的最大刚性要求,材料使用量为 5%,原钢 板厚度(30 mm)不变,对设计空间进行优化,如图 5所示。

图 5 拓扑优化结果

通过优化后结果可以看出,左右梁内部材料被大量去除,这与设定的优化设计空间相符。在此优化结果的基础上,使用 Pro/ E 对主梁进行二次设计,优化后的结构如图 6 所示。

图 6 优化设计后的模型

将优化设计后的模型导入 ANSYS 中进行有限元分析(见图 7),最大应力出现在主铰链处,为 37.953MPa,可以满足工作要求。左右梁未出现应力集中等情况,且各应力值较小。 该设计在满足使用要求的前 提下,又减轻了质量,优化方案可行可靠。

图 7 有限元分析结果

4结论

通过分析液压挖掘机回转平台主梁在 C 工况下的应力云图,对其结构进行拓扑优化设计,结论如下:

1) 通过对主梁进行有限元分析发现, 左右主梁 内部所承受的应用较小,故可改变内部结构,以达到轻量化设计的目的。该方法可为同类型产品的分析提 供依据。

2) Inspire 软件可以设定优化的设计空间、 目标 函数,优化结果清晰可见。 通过参数化设计软件 Pro /e 对优化后的结果进行建模,导入有限元分析软件对优化模型进行力学分析,验证结果的可行性。 该方法可为同类设计及结构改进提供设计思路。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...