产品概念设计初期,单纯的凭借经验以及想象对零部件进行设计往往是不够的,在适当约束条件下,如果能充分利用“拓扑优化技术”进行分析,并结合丰富的产品设计经验,是有能力设计出更满足产品结构技术方案、工艺要求、而且更质轻质优的产品的。

拓扑优化

主要思想是寻求一种能够根据给定负载情况、约束条件和性能指标,在指定区域内对材料分布进行优化的数学方法,对系统材料发挥最大利用率。

通过将区域离散成足够多的子区域,借助有限元分析技术对于结构进行强度分析或模态分析等,按照指定优化策略和准则从这些子区域中删除一定数量单元,用保留下来的单元描述结构的最优拓扑。

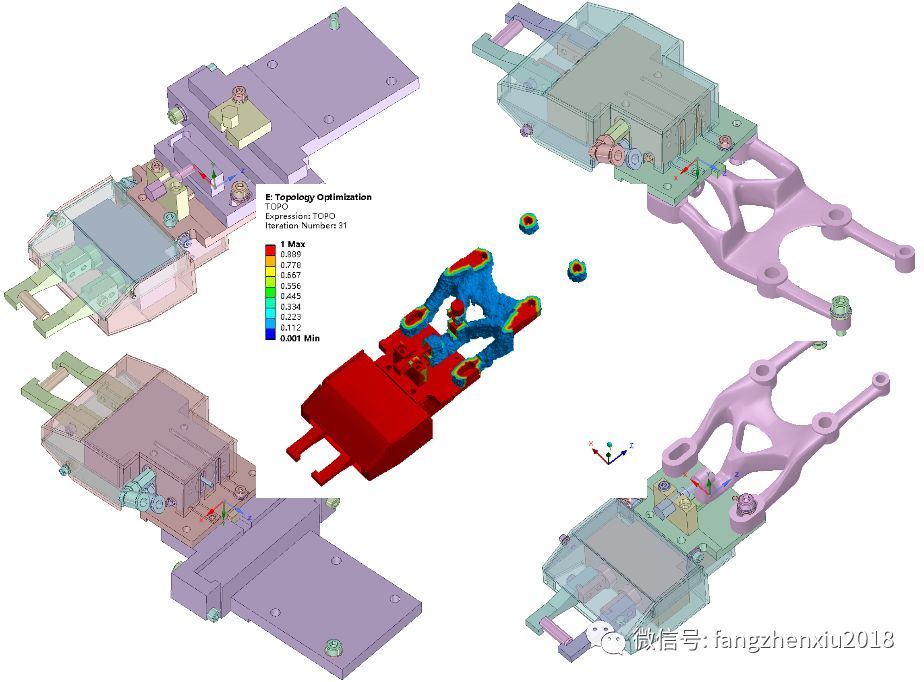

图1

ANSYS Topology Optimization拓扑优化模块能够结合ANSYS Mechanical进行强度和频率两种分析下的拓扑优化分析计算,强大的SpaceClaim Direct Modeler能够继拓扑优化之后对于较为粗陋的刻面片体结构完成光顺化处理,STL文件生成直接送入3D增材打印机进行打印满足轻量化设计需求。

同时SpaceClaim Direct Modeler先进强大的建模技术、修复技术能使工程师根据光顺后的外观进行建模重构获得三维造型设计,高级蒙皮功能技术能够最大化保留拓扑优化结构形貌,这些都极大满足了复杂装配体结构安装、定位、配合、功能等需求。如图1所示,为某机械手臂结构拓扑优化与光顺化示例。

轻量化设计之后,可以考虑重构建模和刻面片直接光顺化两种技术,直接用于实际产品仿真设计验证和制造使用,限于笔者个人运用软件能力和认知偏见,重构几何模型同直接刻面光顺化模型相比:前者更易对新方案设计跟随修改,有限元验证计算过程的网格划分和加载设置等控制也相对简单,一般整体外观不违和,能够采用增材、CNC以及传统其他加工方法;后者会拥有更流畅的几何过渡转角,造型更为新颖,能一定程度降低应力集中,但其他配合结构设计变更后,更新拓扑光顺化几何设计相对较为困难,一般由增材制造完成产品制造。

本文以笔者业余时间所做的一些拓扑优化及后拓扑处理后的简单实例为素材,简述ANSYS Topology Optimization一般使用过程,限于本文篇幅不对有限元分析过程、SpaceClaim Direct Modeler拓扑后处理过程进行说明,仅对拓扑优化的一些约束、目标等进行简要介绍。

限于水平有限,错误必然很多,严禁直接套用于企业产品分析使用,以免造成重大事故和不必要的财产损失。仅作为自学、初学者交流学习作用。

一、拓扑优化项目流程图搭建

拓扑优化项目流程图搭建可以分为有限元分析计算、拓扑优化分析计算、设计验证过程3个步骤。

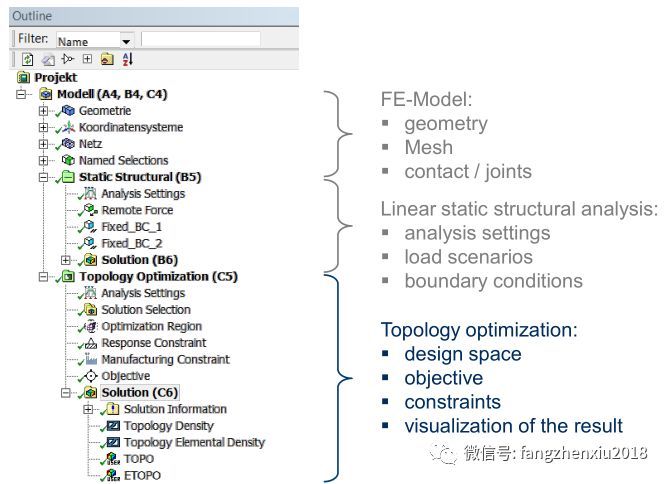

1、如图2所示,项目流程图中拓扑优化模块需要建立在强度分析、模态分析或两者的有限元分析基础之上。强度分析与模态分析较为基础,读者可根据相关书籍自学完成,限于篇幅本文不进行描述。

2、将静力学分析以及模态分析【Solution】单元格拖入拓扑优化模块【Setup】单元格即可完成数据传递。

图2

3、拓扑优化计算结果传递给设计验证系统,经过SpaceClaim Direct Modeler光顺化处理或者结构几何重构处理后,能够进行拓扑优化的验证计算工作,生成的新工程项目保留前仿真计算中所有的定义边界条件设置,无需工程师二次定义。

二、定义和控制优化过程

图3

如图3所示,是拓扑优化过程目录树说明。

1、指定优化和不优化区域

Optimization Region用于指定模型中哪些几何部分参与拓扑优化分析,哪些几何特征进行优化过程的排除。

Exclusion Region是Optimization Region子项,用于额外指定排除区域。

2、响应约束定义

拓扑优化分析自动插入响应约束Response Constraint,可用的响应类型包括:

1) Mass Constraint、Volume Constraint:根据设计需要修改百分比,支持“常值”和“范围”两种形式修改优化后的保留百分比分数。

2) Global von-Mises Stress Constraint 、Local von-Mises Stress Constraint:指定最大应力值,支持多个局部von-Mises应力约束。

3) Natural Frequency Constraint :确定模态阶次的定义,确定最小和最大频率范围。

4) Reaction Force Constraint:采用指定X/Y/Z分量反力作为约束。

5) Displacement Constraint:指定X/Y/Z位移分量作为约束。

3、 加工约束定义

加工约束包括如下类型:

1) Member Size:最小成员尺寸球内单元激活时满足条件,默认最小单元尺寸为2.5倍最小网格尺寸;最大成员尺寸球内包括非激活单元时条件满足,是自定义选项。

2) Extrusion:用于控制整个截面的拉伸方向,保持在这个方向具有完整的拉伸拓扑形状。

3) Pull Out Direction:用于考虑材料挤出方向,方便基于模具设计零件中开模使用,能够选择单方向、两个方向进行挤出控制。

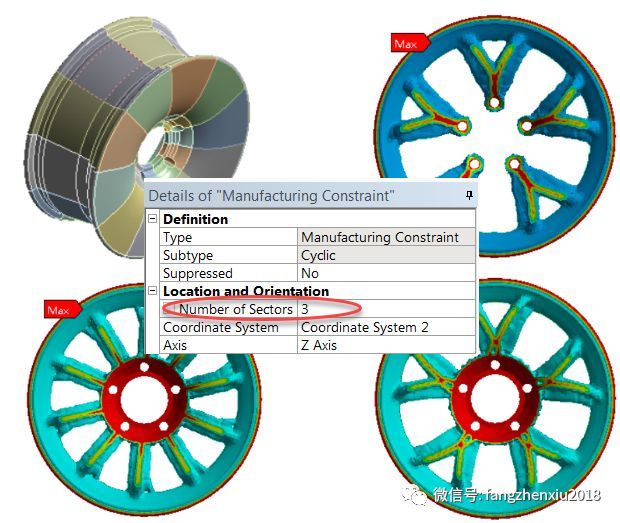

4) Cyclic:能够建立基于坐标系的循环对称约束。

5) Symmetry:能够建立基于坐标系的对称约束。

如图4所示,这是一个车轮的拓扑设计,其中考虑了5辐轮毂两方案与10幅轮毂方案两种循环对称约束方法的比对。

图4

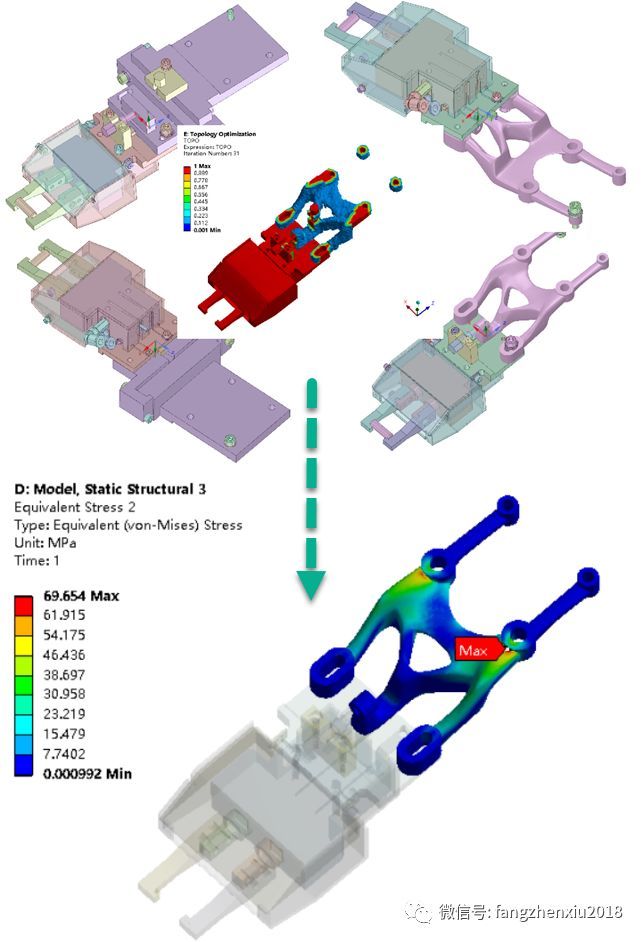

如图5所示,这是一个无人机的骨架拓扑,采用了x/y两个对中轴所在平面进行对称控制,该模型拓扑之后基于SpaceClaim Direct Modeler完成光顺化处理设计。

图5

4、优化目标

Objective使用工作表为上游有限元分析静态结构或模态以及两种分析类型组合进行多工况、多载荷步指定“响应类型”、 “目标”、“计算公式”、“权重”以及设置“开始载荷步与结束载荷步”、“开始模态和结束模态”的指定,如图6所示。

静态结构分析的默认响应类型设置是柔度,而模态分析的默认响应类型设置是频率。多系统分析可以同时考虑静态结构分析和模态分析响应类型的设置。

图6

5、求解信息

可以基于求解结果中【Topology Density】观察拓扑空间的变化结果,也能够观察材料去除不同百分数下拓扑空间的质量变化等信息,具体操作略。注意这个去除材料的百分数将会直接影响在SpaceClaim Direct Modeler刻面化结构的表现。

二、SpaceClaim Direct Modeler光顺化与重构设计

SpaceClaim Direct Modeler能够对拓扑后较为粗劣的面片化结构进行光顺化处理,基于光顺化处理的模型重构与建模设计是极为方便的,限于篇幅本文不再对这个过程进行说明,一般光顺化和重构设计工具涉及“设计、刻面、修复、工具、准备”菜单中部分功能项的运用,如图7所示。

图7

三、设计验证

正如前文所诉介绍,能够相当方便的开展光顺化或重构模型的仿真计算设计验证分析,工程师仅需将拓扑优化结果传递至“Design Validation System”系统并自动生成之前的静力或模态分析计算模块,并继承之前的全部计算载荷和约束。注:在ANSYS Mechanical中进行一定程度的虚拟拓扑是非常有必要的。

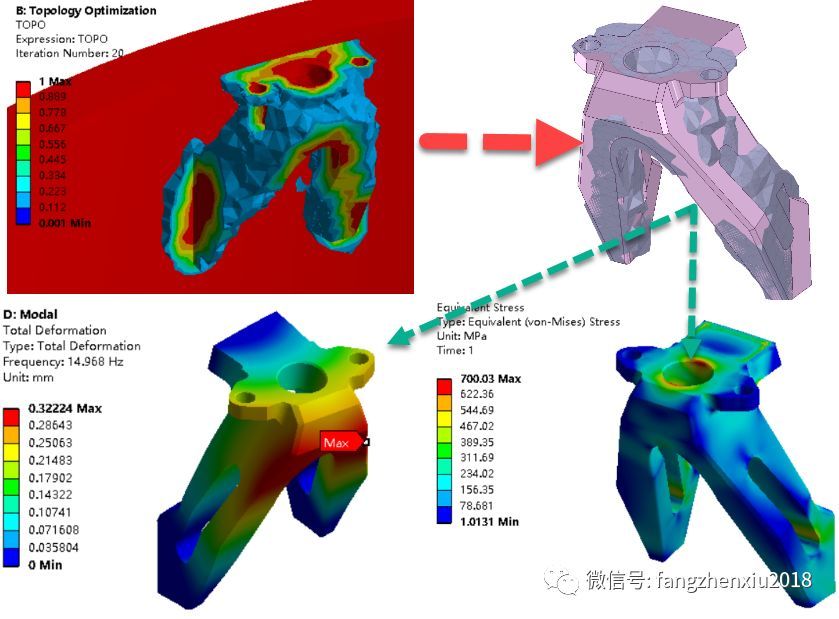

如图8所示,是对某支架结构拓扑优化后(直接建模重构)验证分析计算结果

图8

如图9所示,是对某机械手臂结构拓扑优化后(刻面光顺化)验证分析计算结果。

图9

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删