产品

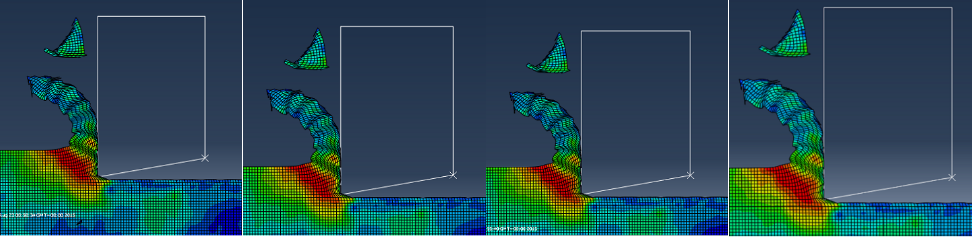

上面4幅图片,在保持Fracture Strain=2的条件下,分别改变Shear Stress Ratio与Strain Rate的值,得到上面4幅完全相同的仿真结果。

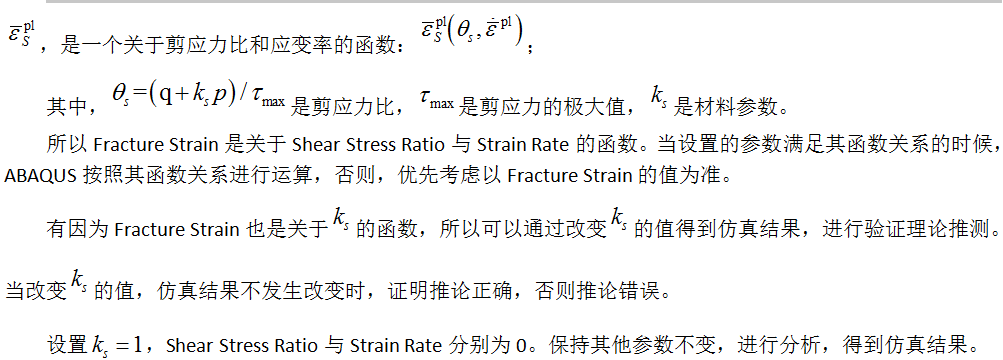

因为剪切判据判据是一个预测局部剪切带开始破坏的现象学模型。模型假设开始破坏时的等效塑性应变,

与上面四幅图片相比较,可以看到仿真结果一致。验证以上推论正确。

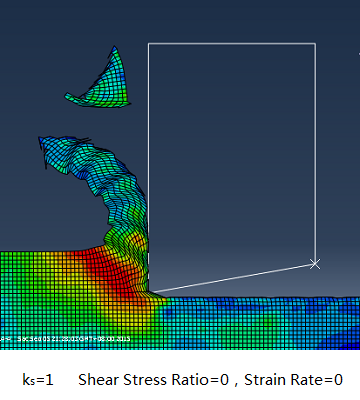

右图(图1)

为金属样品典型的轴向应力-应变曲线;

在ABAQUS的失效机制的详细说明里包括四个明显的部分:

材料无损伤阶段的定义(如图1中曲线a-b-c-d’)

损伤开始的标准(如图1中曲线c点)

损伤发展演变的规律(如图1中曲线c-d)

单元的选择性删除,因为一旦材料的刚度完全减退就会有有单元从计算中移除(如图1中曲线d点)。

假设一个t,来表示第一个网格到达破坏的临界状态时的分析步数。

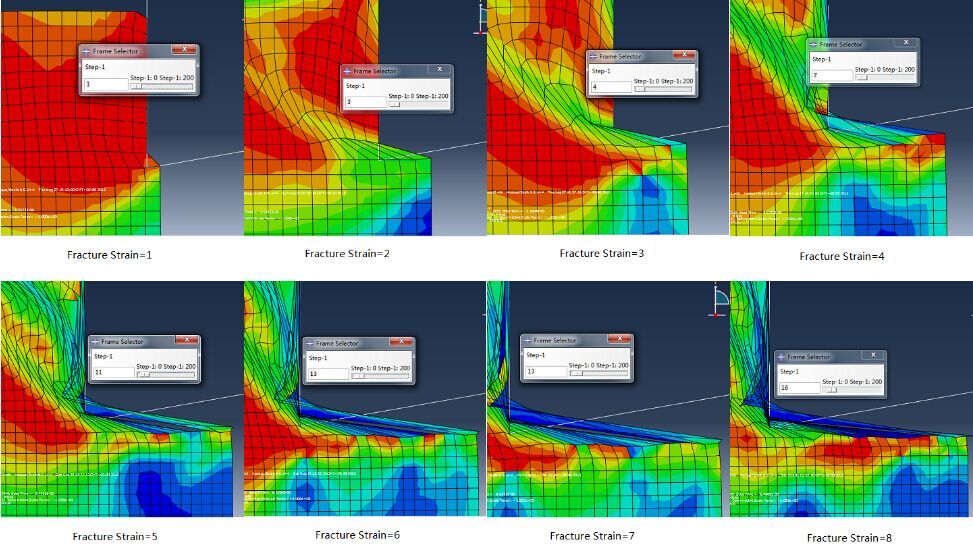

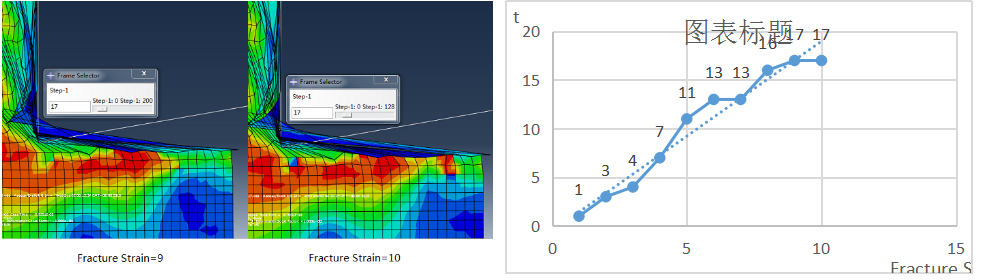

在保持其他参数不变的情况下,设置Fracture Strain由1到10等间距变化,得到如下仿真结果。

| Fracture Strain | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| t | 1 | 3 | 4 | 7 | 11 | 13 | 13 | 16 | 17 | 17 |

由以上结果可以看出,随着Fracture Strain的增大,第一个网格破坏所需要的时间也逐渐增大,并且刀具切削到工件里的现象更加明显。

所以对于钛合金材料参数Fracture Strain一般设置为2较为合理。

对于所有材料来说,如何出现明显的刀具切削到工件里面的现象,可以适当减小参数Fracture Strain,应该可以起到改善的效果。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删