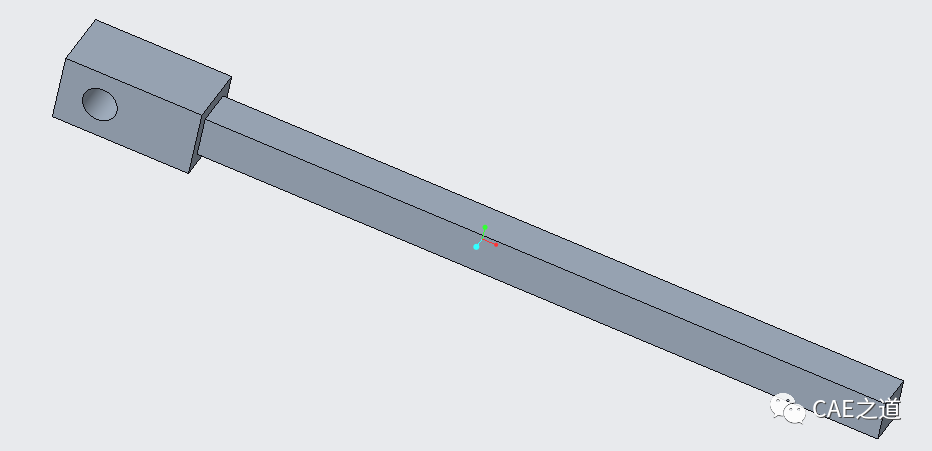

同样,如果没有那个孔,我们可以使用两段不用截面的beam模型进行计算,但是开了孔,我们该怎么处理呢?同样,我们还是使用上一篇文章介绍过的两种方法:

方法一:对整个结构使用Solid单元进行分析;

方法二:大截面部分使用Solid单元,其余位置使用Beam单元。

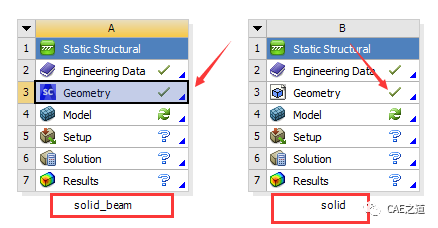

同样,为了比较不同单元类型连接后的精度,笔者建立了

两个静力学项目:

一个是全部使用Solid单元进行分析的模型solid;另一个是使用Solid单元和Beam单元连接起来分析的solid_beam。

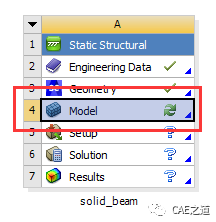

Step1:打开workbench,建立两个结构静力学项目,分别将其命名为“solid_beam”和“solid”,并导入建立的几何模型。

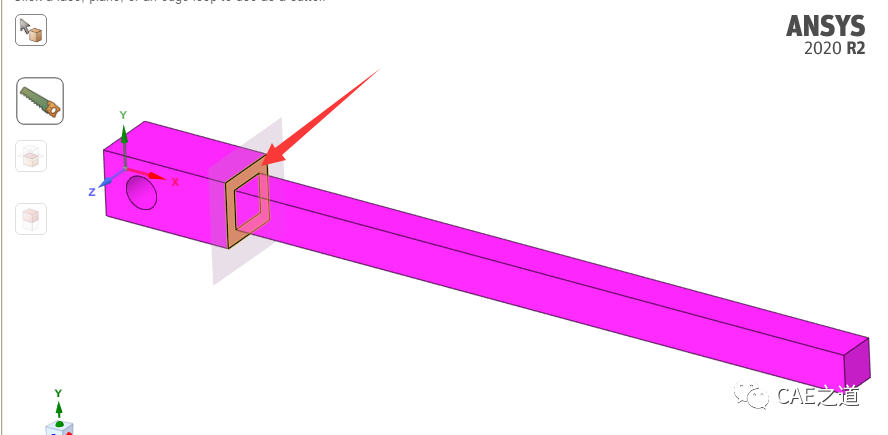

Step2:双击“solid_beam”项目的Geometry,打开SCDM模块。

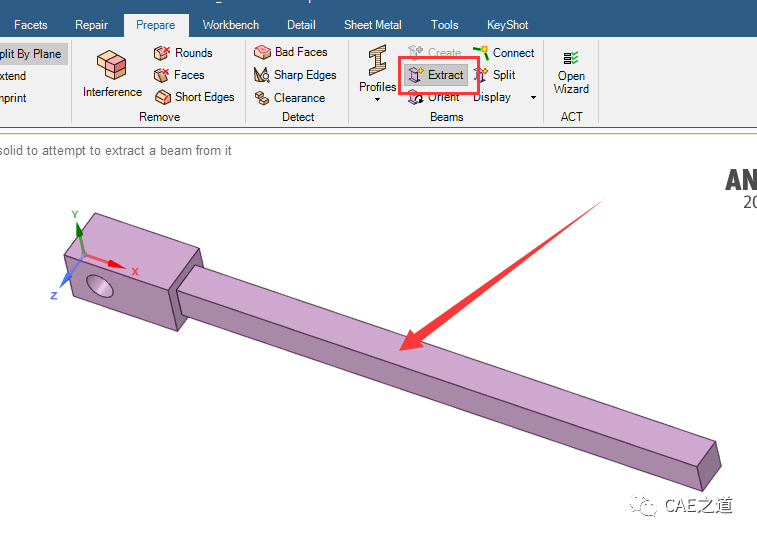

Step3:在SCDM模块中,使用

图示箭头所指几何面切割方形梁。

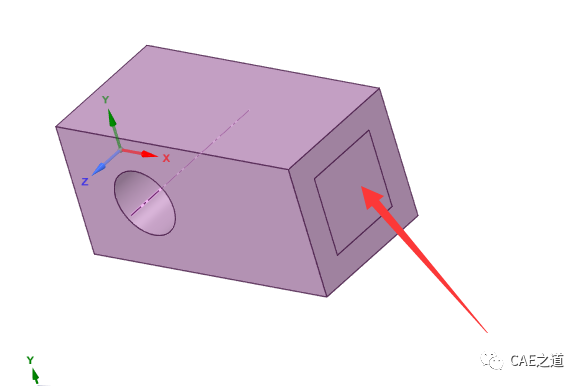

Step4:在SCDM模块中,在

粗方形梁上做一个与细方形梁截面积相同的映射面 。

Step5:在SCDM模块的Prepare中,使用Extract命令来

抽取细方形梁的线体模型。

Step6:回到Workbench中,双击Model,进入Mechanical。

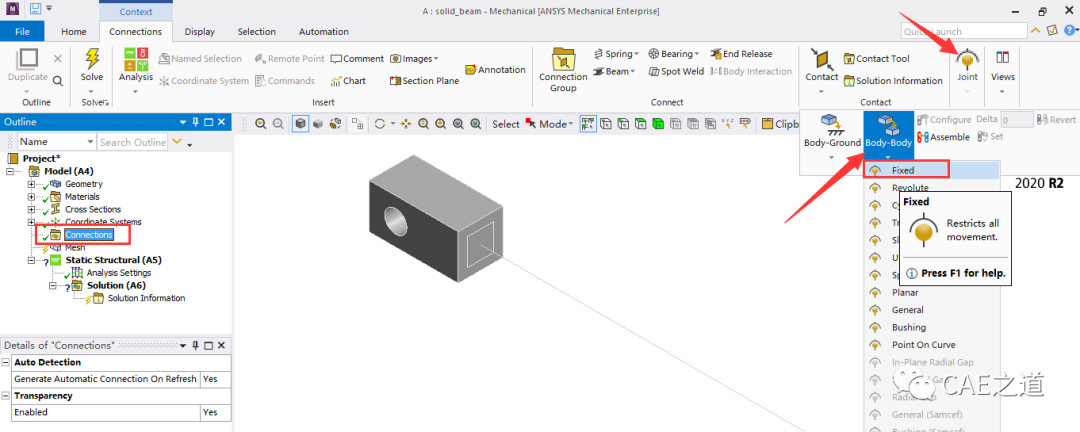

Step7:

点击模型树中的Connections,选择Body-Body中的Fixed,建立一个固定副。

在Details of ******中,将Reference中的Scope选择为线体模型的一个端点;将Mobile中的Scope选择为实体模型的一个端面上的映射面,并将Behavior设置为Deformable。

Step8:网格划分。自由网格划分,网格尺寸5mm。

Step9:施加载荷和边界条件。一端施加-Y方向500N的力,另一端固定。

Step10:后处理设置。

点击solution(B6),将Post Processing中的Beam Section Results设置为Yes,这样就可以输出梁单元的截面结果(如Mises应力等)了。

Step11:求解。

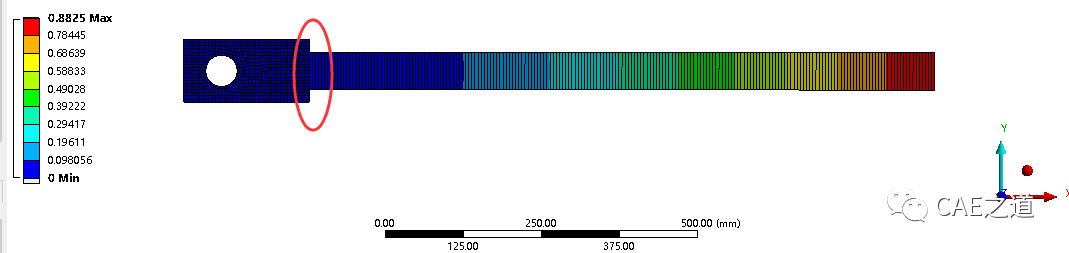

Step12:后处理。提取计算结果文件中的整体变形、整体应力和圆孔面上的应力如下。

1.整体变形。提取变形结果,我们发现:最大变形量为0.883mm,且Solid单元和Beam单元连接位置处的变形是协调的。

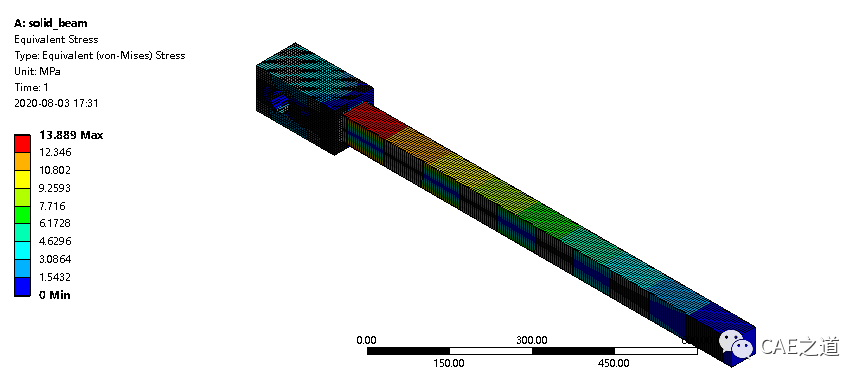

2.整体应力。提取应力结果,我们发现:最大应力值为13.889 MPa 。

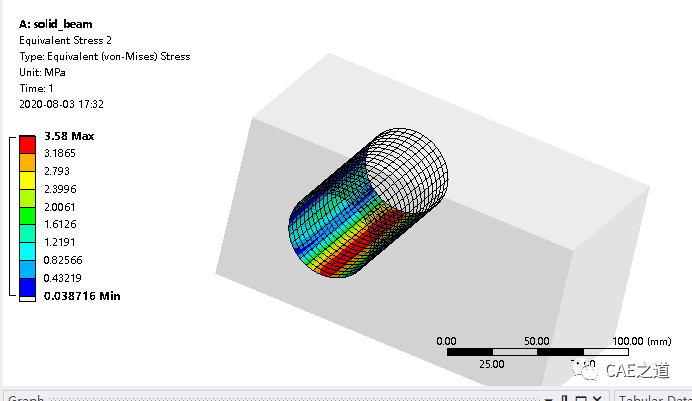

3. 圆孔面上的应力。

应力最大值为3.58MPa(此结果非精确结果,如想得到精确结果需要进一步细化网格)。

二、solid计算。

为了与solid-beam模型计算的结果进行比较,计算时我们使用与solid-beam模型相同的材料模型、单元尺寸和类型、载荷、边界条件。

计算完成后,提取计算结果文件中的整体变形、整体应力和圆孔面上的应力如下。

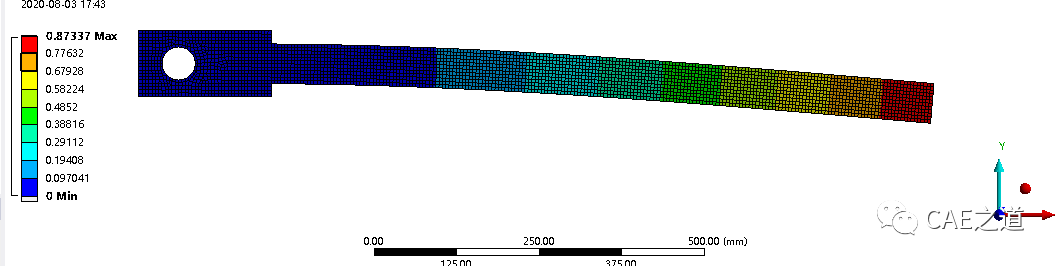

1.整体变形。提取变形结果,我们发现:最大变形量为0.873mm。

2.整体应力。提取应力结果,我们发现:最大应力值为20.181 MPa (应力奇异位置,应力值失真)。

3. 圆孔面上的应力。

应力最大值为3.583MPa(此结果非精确结果,如想得到精确结果需要进一步细化网格)。

通过对比两次计算的结果发现:

1)全部使用Solid单元进行分析和使用Solid单元和Beam单元连接起来进行分析,计算结果几乎完全一致;(整体应力最大数值的大小和位置,使用solid单元计算存在应力奇异,不进行比较)。

2)使用Solid单元和Beam单元建模和全部使用solid单元进行建模相比,节点数量大大减少,显著降低了计算量。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删