我们知道,Shell单元有6个自由度,而Solid单元只有3个自由度,因此不能通过简单的共节点方法实现Solid-Shell单元的连接。下面我们通过一个实例,研究下在ANSYS中是怎么实现Solid-Shell单元连接的。

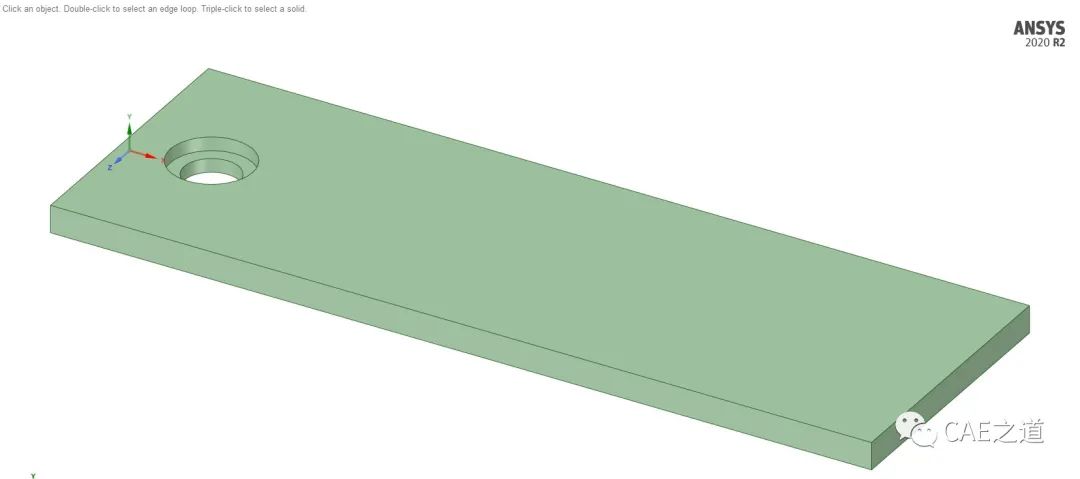

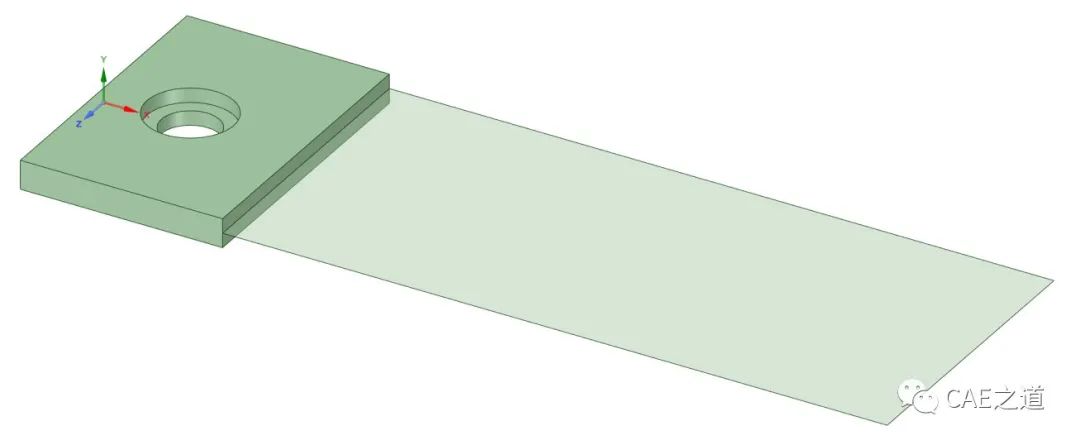

对简单的薄壁结构进行分析时,我们通常将其简化成壳模型,可极大降低计算量,但在板上开一个阶梯孔(如下图),就没法将其简化成壳模型了,但如果主要研究阶梯孔附近的应力情况,且不能有太大的计算量,此时我们可以采用Solid-Shell模型实现。

为了对比计算结果,笔者采用两种方法对该结构进行分析:

方法一:对整个结构使用Solid单元进行分析;

方法二:阶梯孔附近使用Solid单元,其余位置使用Shell单元。这样就引入了不同单元类型连接的问题。

仿真过程

Step1建立分析模型

在SCDM中建立如下图所示的分析模型,其中薄板尺寸为200mm*100mm,厚度为10mm;阶梯孔大孔直径为30mm,深5mm;阶梯孔小孔直径为20mm,深5mm。

将模型切分为两部分,切分位置如下图所示。切分完成后将没带阶梯孔的部分进行抽中面处理。

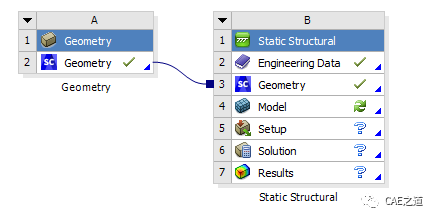

Step2建立分析项目

打开Workbench,选择Static Structural模块,并传入上一步建立的几何模型。本次分析使用默认的结构钢材料。双击Model进入Mechanical。

Step3 建立接触

为模型的两个部分建立Bond接触,接触面为壳的边,目标面为实体表面;接触算法设置为MPC,约束类型设置为Normal Only……;具体设置如下图所示。

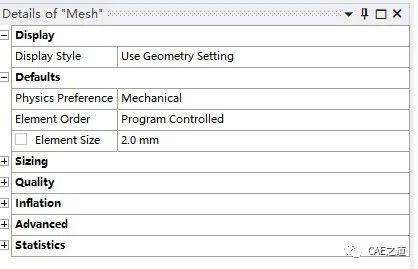

Step4网格划分

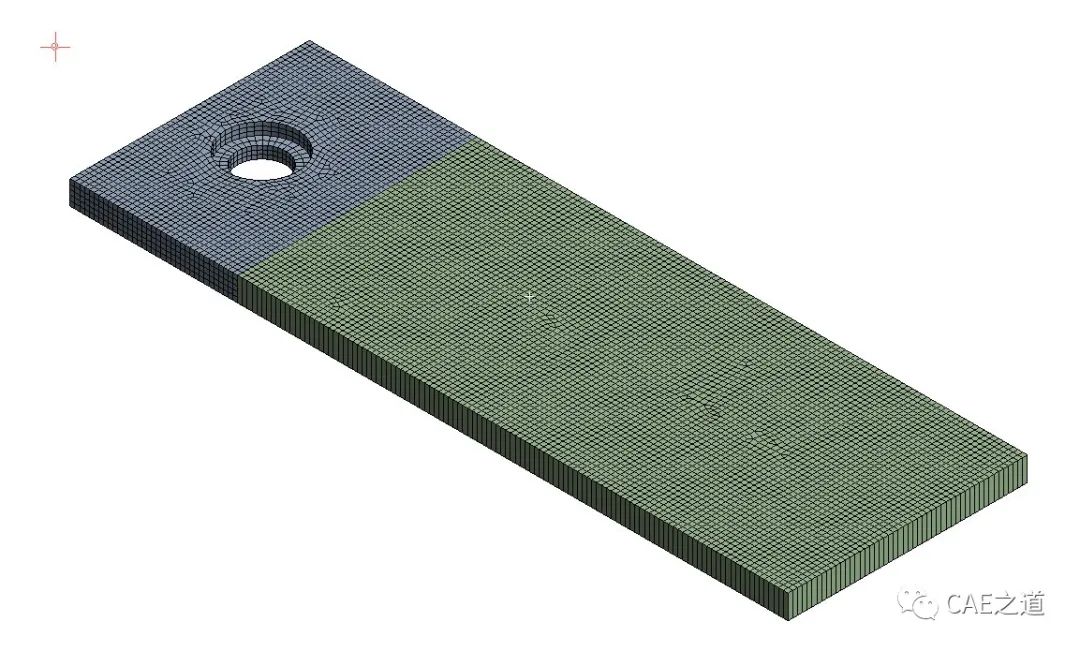

1)总体网格尺寸设置为2mm;其余保持默认。

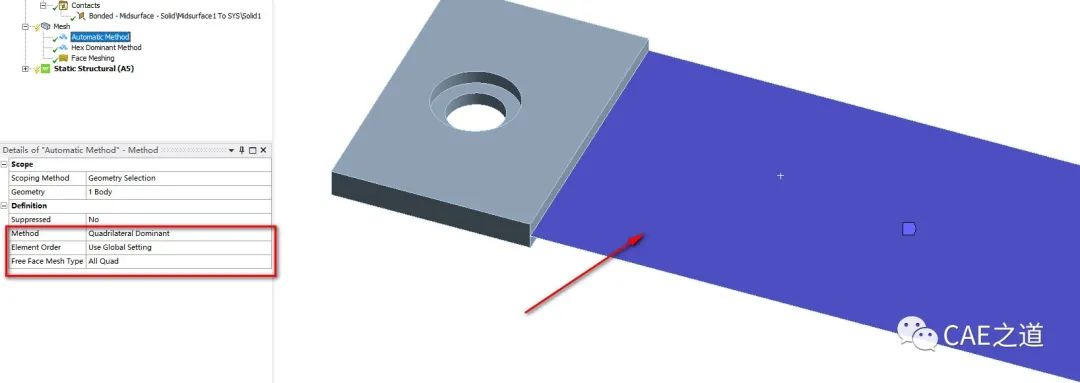

2)将壳模型的网格划分方法设置为四边形为主,将实体模型的网格划分方法设置为六面体为主。具体设置方法如下图所示。

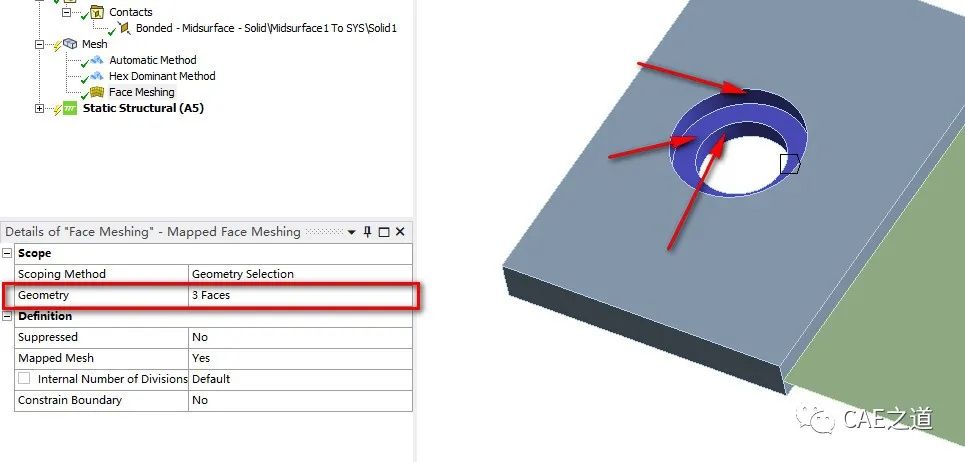

3)为了改善孔周围的网格质量,我们为阶梯孔面设置一个映射网格划分。

划分好的网格如下图所示:

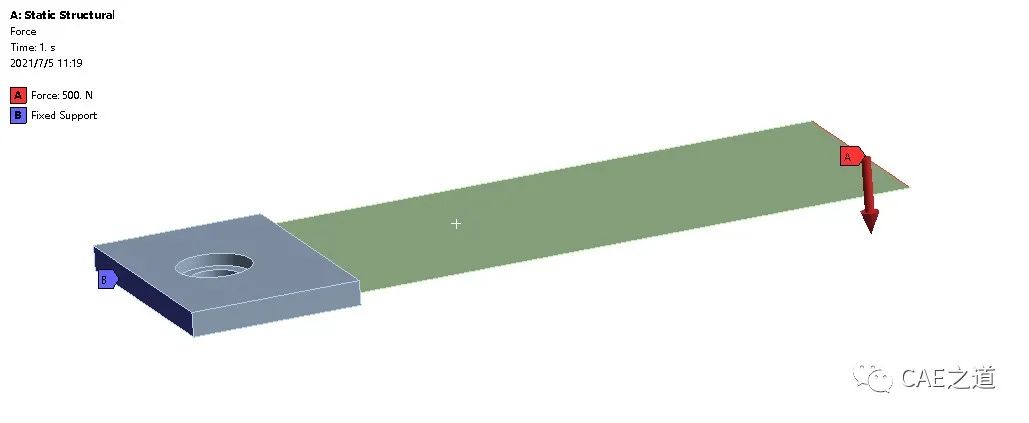

Step5载荷和约束设置

1)载荷:500N,Y轴负方向;

2)约束:固定约束。

Step6求解设置全部保持默认。

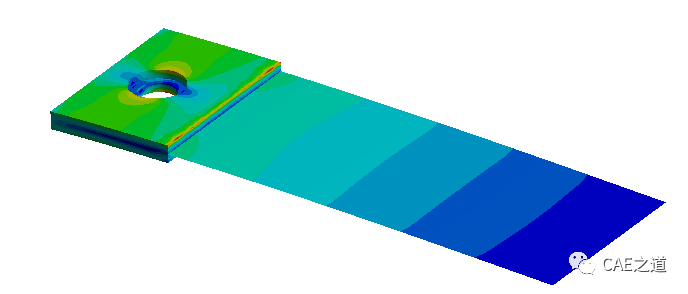

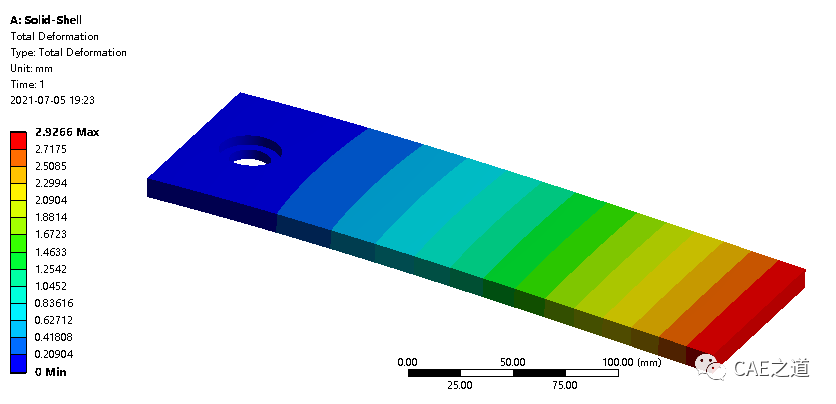

Step7后处理

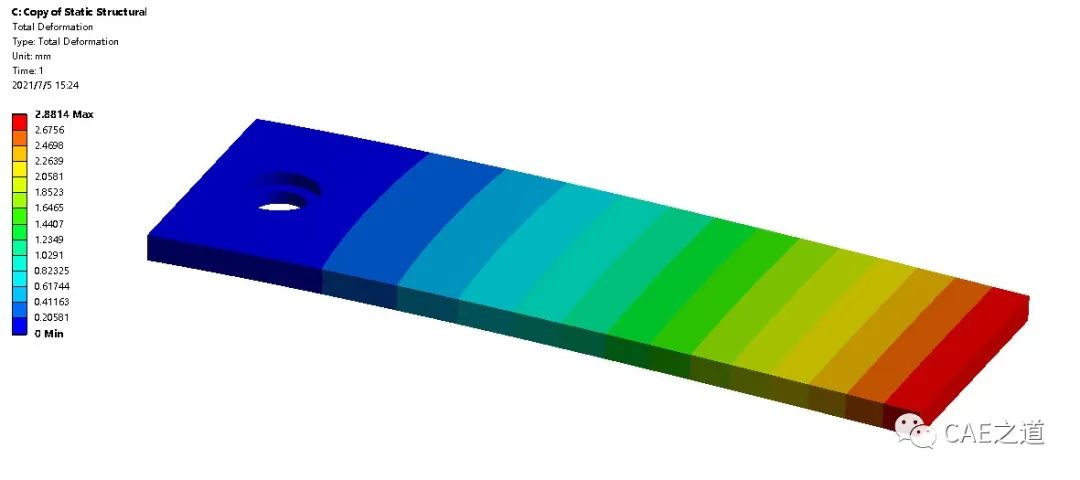

1)变形:2.9266mm;整个模型变形连续性较好。

2)总体应力:Shell单元和Solid单元连接处存在应力突变,应力连续性较差;

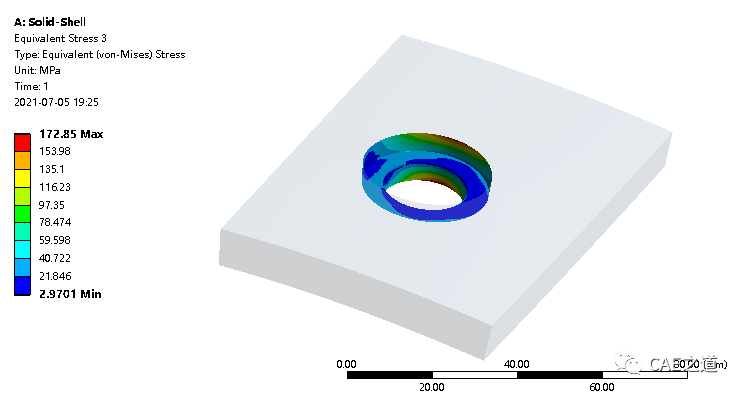

3)阶梯孔周围最大应力:172.85Mpa。

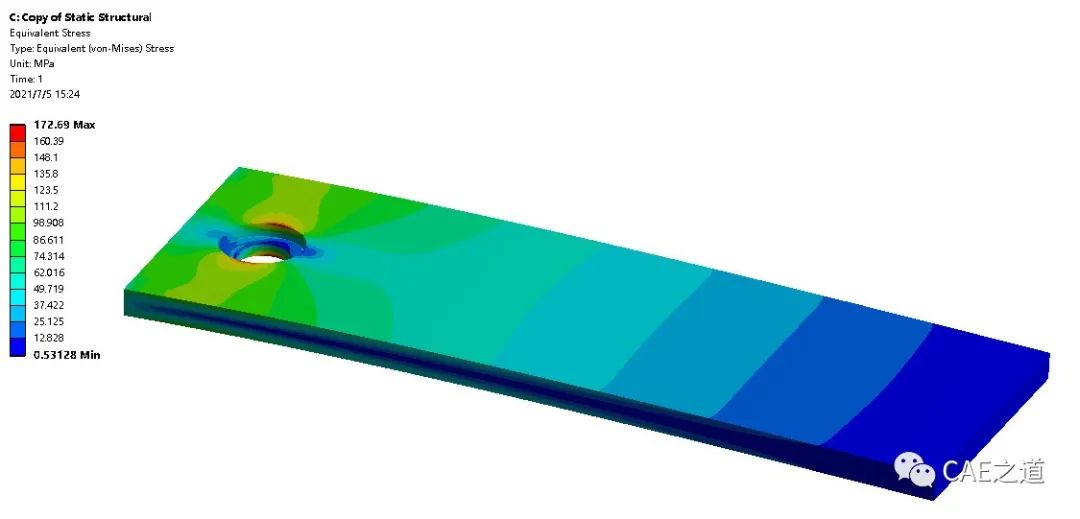

Step8 实体模型计算结果

笔者对Solid单元建立的模型也进行了计算,与Solid-Shell单元建立的模型采用了相同的网格尺寸、网格划分方法和边界条件,计算结果如下:

1)变形:2.9266mm;整个模型变形连续性较好。

2)总体应力:应力连续性较好;

3)阶梯孔周围最大应力:172.69Mpa。

通过对比两次计算的结果发现:

1)全部使用Solid单元进行分析和使用Solid单元和Shell单元连接起来进行分析,计算结果几乎完全一致;(整体应力最大数值的大小和位置,不用单元连接位置计算存在应力奇异,不进行比较)。

2)在Solid单元和Shell单元的连接处,会发生应力不连续现象。我们不研究该处的应力值,所以该处产生的应力奇异可以忽略。

3)使用Solid单元和Shell单元建模和全部使用Solid单元进行建模相比,节点数量大大减少,显著降低了计算量。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删