1.什么是硬件产品的结构设计

1.1概述:

硬件产品结构设计是指对硬件产品的电路板的布局设计、连接设计、自制结构件的设计、产品的电磁屏蔽、散热环境防护设计以及结构件材料、标准件和通用件的选择;

1.2结构设计的表达方式:

通过文字,表格和示意图来表达产品的整体设计思想,通过CAD/PROE(或者其它软件)方法生成二维、三维的机械图纸和数据来表达设计者对产品的设想和计算

2.设计阶段的工作内容

2.1装配图的设计

装配图是表达整机或者工作原理和装配布局的图样,在ID 外型确定的情况下与硬件设计师共同确定了与结构相关的全部元器件后才可以进行结构的装配图设计;

2.2产品结构的电磁屏蔽设计

需要和硬件工程师协商,综合硬件设计、PCB 布局设计,确定好硬件提供给结构的EMC 需求,为后续的结构作设计规范标准;

2.3结构散热的设计

考虑好产品的主芯片散热,因为产品过热会影响终端用户使用的舒适感以及产品的性能会下降;

2.4产品零件图的设计

依据装配图拆分所有自制件的结构件零件图是结构设计实现和细化的主要工作,此外,对于外购结构件也要给出技术要求;

2.5结构有限元分析

在完成初步的装配结构和零件设计后,可以利用有限元分析软件做结构的薄弱环节仿真分析,例如产品的跌了仿真、冲击仿真等,这样可以尽早的发现结构设计的问题,及时改进,减少今后的设计、制作修改;

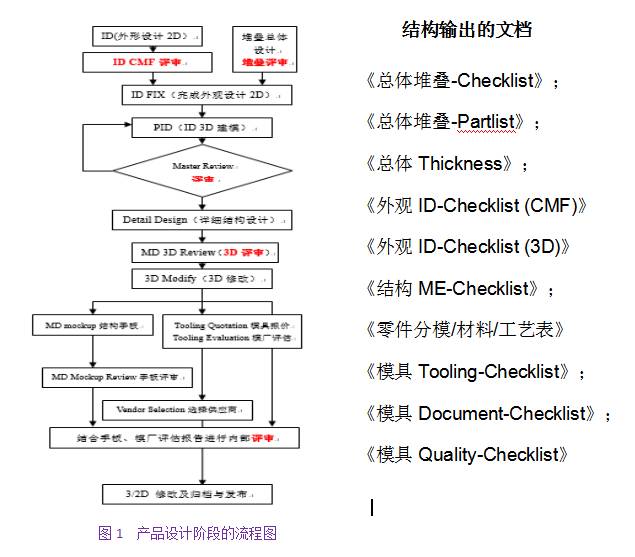

3结构设计的流程图

[Tips]

该流程图只是设计阶段的流程图,从ID 设计开始一直到开模前的这一段,当然对于研发的结构工程师来说,一个项目的开发流程远不止这些,它从项目市场调研和评估阶段到后续量产阶段都是要参与进来解决问题的;

从图中我们看到每个设计阶段后续都需要做开发的评审,就是为了尽可能的降低后续生产和终端用户出现问题的风险。

4.结构设计时需关注的关键点

在结构设计的过程中会遇到各种问题,从中总结出,需要着重关注以下8个方面

⊙确定好装配基准面和XYZ方向的定位。

⊙减少装配零件,设计要简单化。

⊙尽量模块化设计。

⊙减少公差的累加。

⊙要保证各个零件之间装配快速完成。

⊙产品设计时需考虑散热方案。

⊙确定好壳体的配合设计。

⊙各个电声器件的设计规范需要了解清楚。

4.1确定好装配基准面和XYZ方向的定位。

作用:减少后续生产装配中过程中出现的风险问题,便于确定装配顺序和解决后续出现的问题。

举两个例子

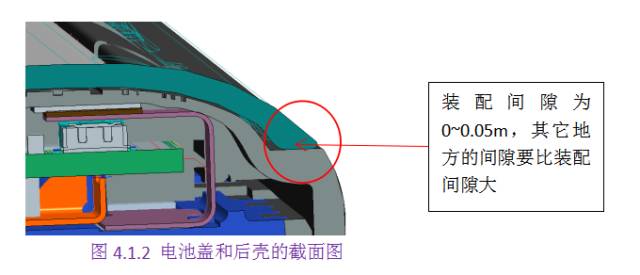

4.1.1确定好统一的基准面:

如下图4.1.1所示,电池盖的设计,先确认电池盖是和后壳做装配的,第二找出电池盖的装配基准面,红色一圈为电池盖和后壳的装配基准面,那么设计时装配基准面的间隙要紧配(间隙0~0.05mm),其它位置的间隙要比装配间隙大,以免装配容易出现问题。

[Tips]

装配基准面怎么选?

●当零件的外形有平面也有曲面时,应选择平面作为装配基准面。

●在零件上若有若干平面的情况下,应选择较大的平面作为装配基准面。

●根据零件的用途,选择最重要的面作为装配基准面。

●选择的装配基准面,要便于其它零件的定位和夹紧。

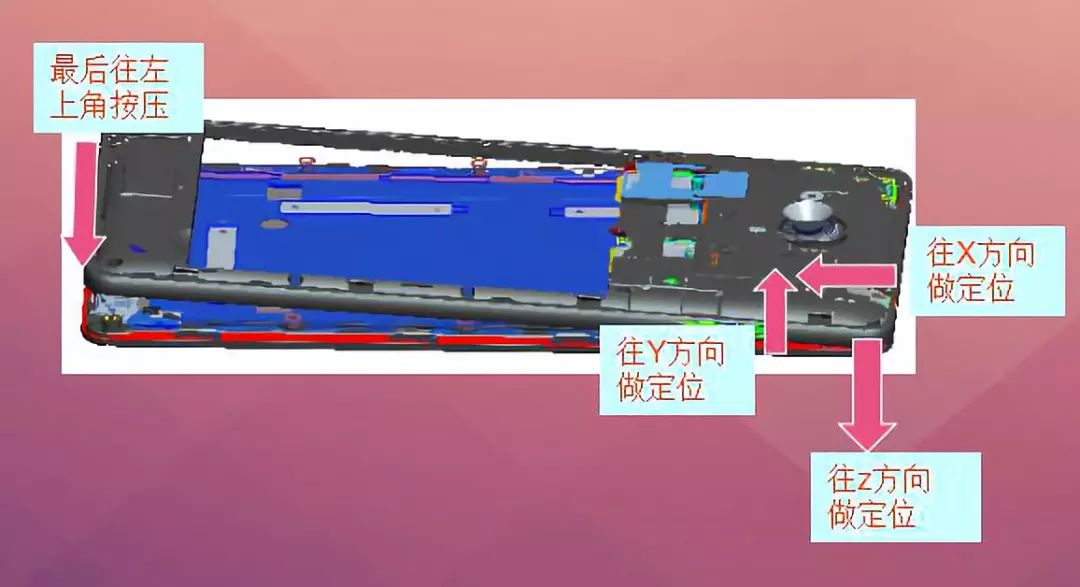

4.1.2确定好XYZ方向上的定位,

如下图4.1.3所示,后壳的设计,找好三个方向的限位设计,方便后续确定装配顺序,方便组装线生产组装提高产能;

图4.1.3 后壳在前壳的XYZ方向的限位图

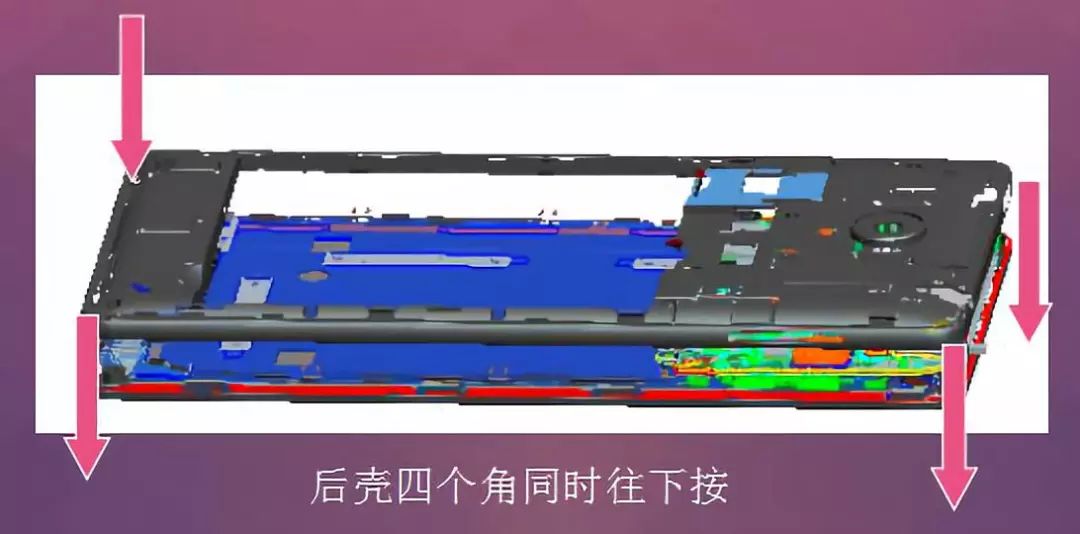

图4.1.4 后壳设计时没有找好三个方向的限位图

[Tips]

图4找好了XYZ方向的设计,如图4所示以右下角的三个方向定位,然后从右下角顺势按压到左上角的装配方式,约靠近左上角的地方,导向角做得越大;

而图5是没有找XYZ方向的设计,随意的拿后壳往下装前壳,这样装配很容出现装不上或者出现干涉;

4.2减少装配零件,设计要简单化。

好处:降低成品成本、提高生产产能。

举例子说明

4.2.1 要对复杂和过多装配零件的产品进行简单化;

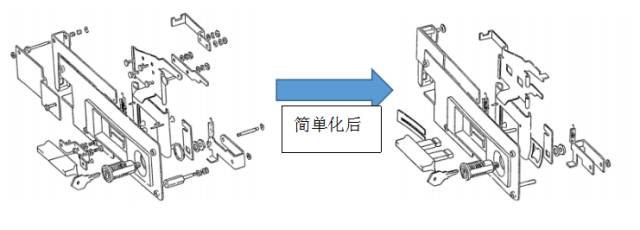

如下图4.2.1和图4.2.2的车锁

图4.2.1 零件过多、装配负责的车锁 图4.2.2 优化后的车锁

从图中我们可以看出,图4.2.2相对于图4.2.1精简了很多,图4.2.1中使用了螺丝固定金属件,而图4.2.2上使用连续冲压模和铆钉的模具,从原来的67件减少到26件,精简了60%以上,这样减少很多模具的开发以及因为结构复杂造成装配线上容易出现问题。

4.2.2对与有些零件价格过高而对其拆件处理,降低单件成本

对于些特殊的结构,因为单件的成本过大,可以进行拆解来减少成本;

如下图所示

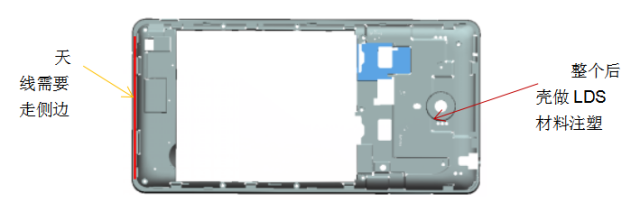

图4.2.3 做LDS 天线的后壳

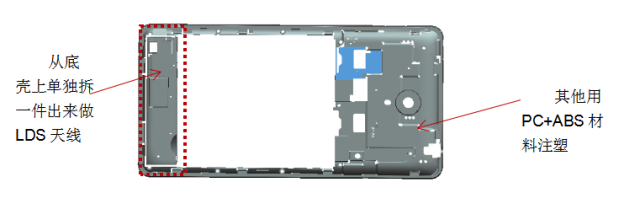

图4.2.4 拆件后的后壳

[Tips]

图4.2.3是因为天线要走侧边,而侧边因为结构问题不能做FPC 或者钢片天线,只能使用LDS 天线,但是LDS 本身的注塑材料很贵,且注塑流动性没有传统的PC+ABS的好,如果那么大的一个后壳全部都使用LDS 材料注塑的话不单单品的成本价格会很高,且注塑也会出现风险,那么我们如何降低这些风险,对其拆件处理,如图4.2.4把要做LDS 注塑的单独拆分出一小块来,其它的还是做PC+ABS注塑,这样降低单品的成本,且大部分的后壳还是使用PC+ABS 注塑,产品注塑的风险也降低了很多,当然有人会问题,拆件不是增加一套模具吗?但是产品后续生产的总量很大的话,模具的价格有算什么。

▲LDS天线技术就是激光直接成型技术(Laser-Direct-structuring),利用计算机按照导电图形的轨迹控制激光的运动,将激光投照到模塑成型的三维塑料器件上,在几秒钟的时间内,活化出电路图案。简单的说(对于手机天线设计与生产),在成型的塑料支架上,利用激光镭射技术直接在支架上化镀形成金属天线pattern。这样一种技术,可以直接将天线镭射在手机外壳上。

▲LDS材料是一种内含有机金属复合物的改性塑料,激光照射后,使有机金属复合物释放出金属粒子。

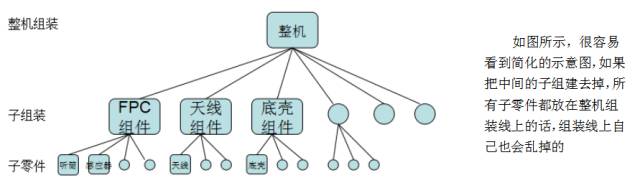

4.3尽量模块化设计。

好处:提高整机组装的产能,减少生产线上的误操作,减少人力成本。

举个手机例子讲

对于一款直板的智能手机来说,里面的结构件有多达一百多件,如果都放在整机组装线上操作,那么组装生产线上安排人数很多,组装复杂容易出现误操作,且整机的组装产能很低,那么我们可以模块化设计,把各个配,合的结构件组装成子组件再放在整机组装线上生产,如下图所示:

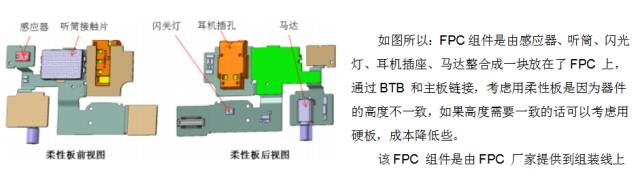

4.3.1FPC组件模块化

图4.3.1 FPC组件

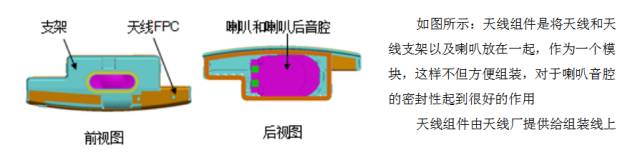

4.3.2天线组件模块化

图4.3.2 天线组件

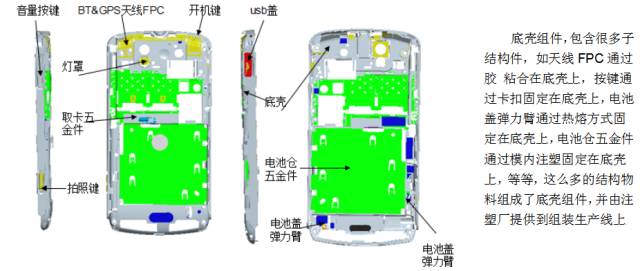

4.3.3后壳组件模块化

图4.3.3 后壳组件

4.3.4零件模块化的效果就是,使其到整机组装线上简单了,生产压力分散到各个工厂,减少了整机生产线的压力;

图4.3.4 天线组件

4.4减少公差的累加

因为生产公差是允许存在的,而公差累加容易造成产品的装配问题,如按键手感不佳,外观不良,运动件容易出现干涉,所以设计中要尽量的减少公差的累加。

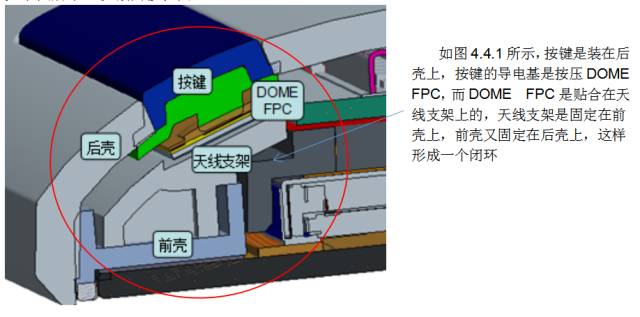

举个按键手板不佳的例子

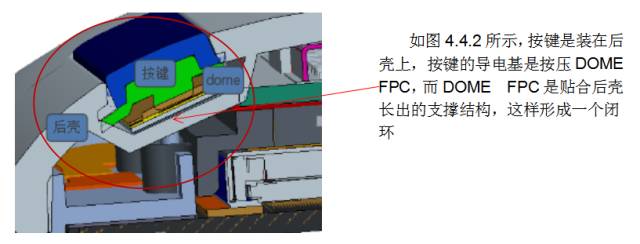

如下图所示整机截面按键图,

图4.4.1 整机截面按键图

图4.4.2 优化后的整机截面按键图

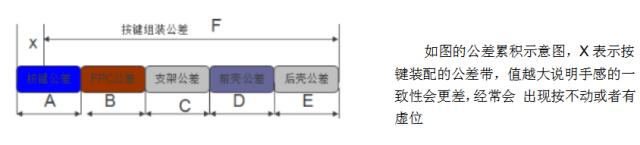

图4.4.3 图4.4.1的公差累加示意图

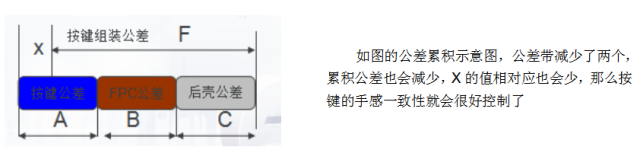

图4.4.4 图4.4.2的公差累加示意图

我们对比图4.4.1和图4.4.2,发现图4.4.2的尺寸链要比图4.4.1要少两条(如上图的图4.4.3 和图4.4.4的公差链条的对比),通过极值法和均方根法计算,公差累加越多,出现问题的风险也就越大;

4.5要保证各个零件之间装配快速完成。

快速装配设计的要领

●少给零件找方向;

●如零件需要方向,尽量满足一个方向

●装配零件尽量有导向结构

举例子说明

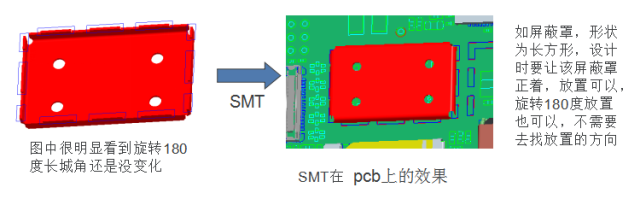

4.5.1有些外观一致性的,要尽量减少给零件找方向,所以设计时要让装配很方便的装上去,如屏蔽罩的设计;

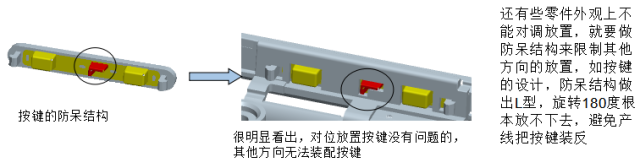

4.5.2有些外观不一致性时,要让产线尽量的避免误装配,造成的返工风险大,所以要做防呆设计,让其保证一个方向的装配,如下图的案件设计;

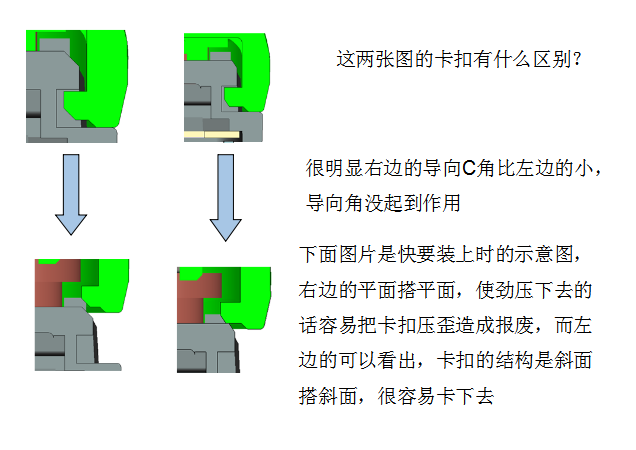

4.5.3零件之间的配合需要做导向结构,如下图的卡扣配合

4.6产品设计时需考虑散热方案。

4.6.1对于硬件产品,散热是非常重要的,因为如果热源不及时散开的话,会影响到产品的性能以及寿命以及终端用户使用的舒适度;

4.6.2产品的散热分为两种模式,一种是被动散热,应用于功耗相对小的,且空间窄的产品,如手持设备的手机、平板电脑等;另外一种是主动散热,应用在功耗大且空间足够的硬件产品,如增加风扇的笔记本电脑和投影仪;

4.6.2.1被动散热案例:

图4.6.1 手机芯片处的截面图

如图4.6.1所示,被动散热在手机和平板上的应用很多,发热点CPU 通过石墨片将热传导给屏蔽罩,屏蔽罩又将热传导给石墨片,然后石墨片将热传导给前壳金属件,前壳金属件将热均匀展开,达到降低CPU热量需求,这是典型的热平衡传导应用;

4.6.2.2主动散热案例

图4.6.2 电脑笔记本背面图

4.7确定好壳体的配合设计。

确定好整机主梁;

螺丝、卡扣和反插骨要布局均匀,且有序排列,对于受力的局部要有固定很紧;

壳体配合要有裙边设计;

4.7.1确定好整机主梁;

图4.7.1 整机爆炸图

4.7.2螺丝的分布要合理,且规格要尽量统一,方便产线操作;

图4.7.2 螺丝布局图

4.7.3卡扣和反插骨的布局要合理;

●卡扣的分布要均匀,卡扣间的距离最好能在15mm~30mm(具体空间结构确定)

●反插骨的分布要均匀,且和卡扣交错排列,反插骨最好在两个卡扣中间,如不能反插骨距离卡扣要大于5mm以上,不然壳时会折断反插骨

图4.7.3 螺丝布局图

4.7.4两个壳体的配合处要有裙边设计;

●裙边的设计,在壳体间有较好的密封性,能否一定程度的防水防潮防尘,且提供防静电能力;

●裙边的设计能使两个壳体之间很好的限位;

●裙边的设计能很好的配合反插骨作用,防止壳体外张造成间隙过大

图4.7.4 裙边截面图

4.8各个电声器件的设计规范需要了解清楚。

对于电声器件设计规范一定要详细了解,很多在结构上会有功能的影响,设计不到位势必会影响到它的性能,或者无法达到性能最大化。

因器件太多,举两个常用的电声器件的例子

4.8.1speaker结构设计规范;

●speaker 后音腔需要密封,音腔的容积需要根据详细的speaker规格确定(如11x15式的大概1CC);

●speaker 前音腔也需要密封,前音腔的高度大概在0.4~1mm,出音孔的面积在震膜的75%以上(当然在不影响外观的前提下,越大越好)。出音孔尽量对着震膜开;

●确定好speaker 的连接器方式,方便设计装配,如引线焊接的、弹片接触的、弹簧接触的等连接方式

图4.8.1 speaker 截面图

4.8.2MIC结构设计规范

●MIC 的进音腔要尽量密封,如密封不住和内部形成回路,容易造成回声;

●MIC 要放置在壳体边缘,进音腔的高度不能过长,不然采集的声音会衰减;

●MIC 开孔为直径1mm左右 ;

●MIC 的连接方式要了解,如插针式的、引线焊接的、SMT 的

图4.8.1 mic 截面图

5.总结

智能硬件产品的结构设计是保证产品质量、充分满足使用者要求的十分重要的技术工作,在智能硬件产品的开发过程中起到举足轻重的作用,涉及多个学科的知识结构。成为一名优秀的结构设计师,需要具备有全面的知识和丰富的实践经验。

●好的结构设计和评审会缩短项目开发周期,减少项目开发成本;

●好的结构设计和评审会会提高用户体验感;

●好的结构设计和评审会减少售后维修;

●好的结构设计和评审会能使项目顺利量产,提高团队的战斗力;

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删