实例一:

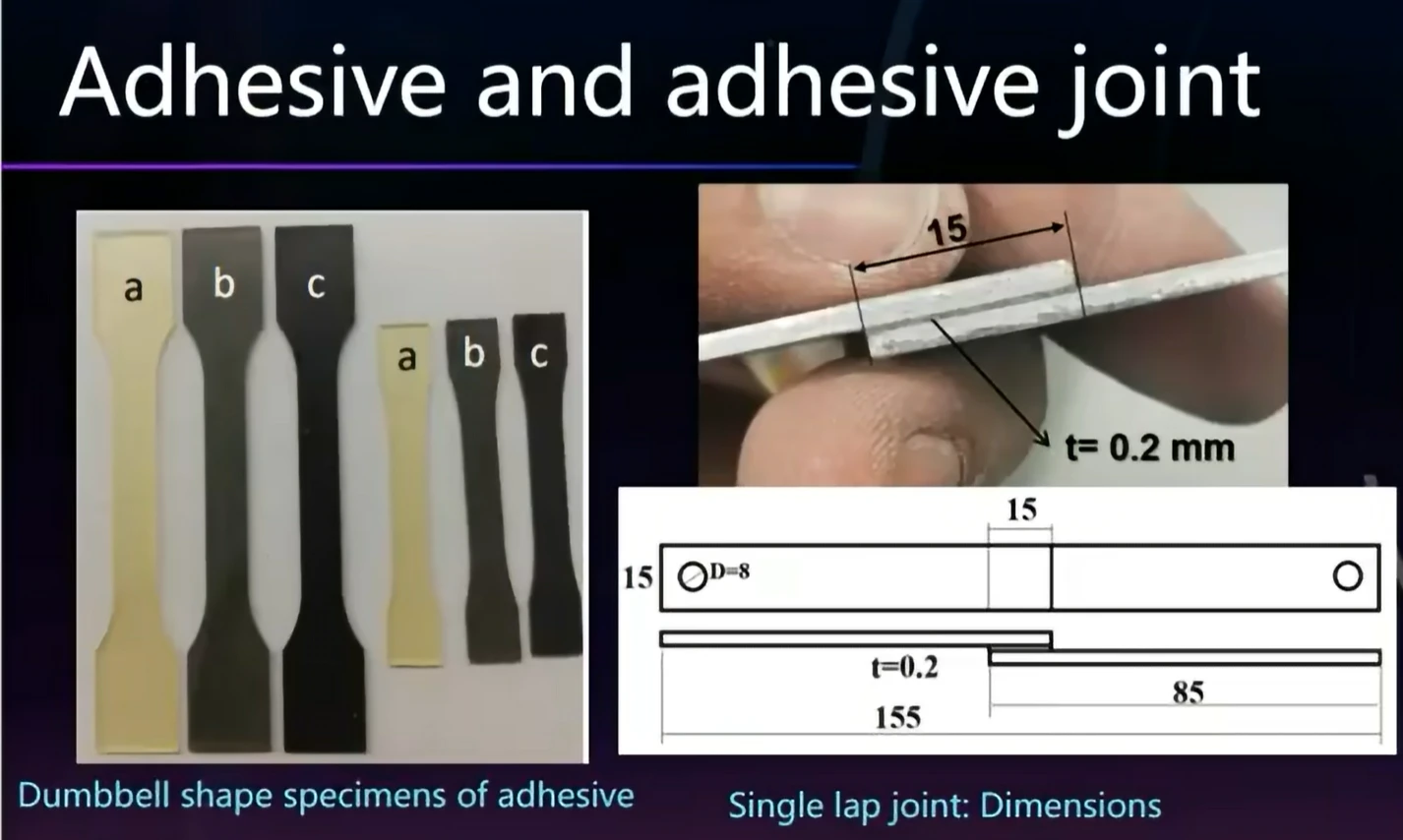

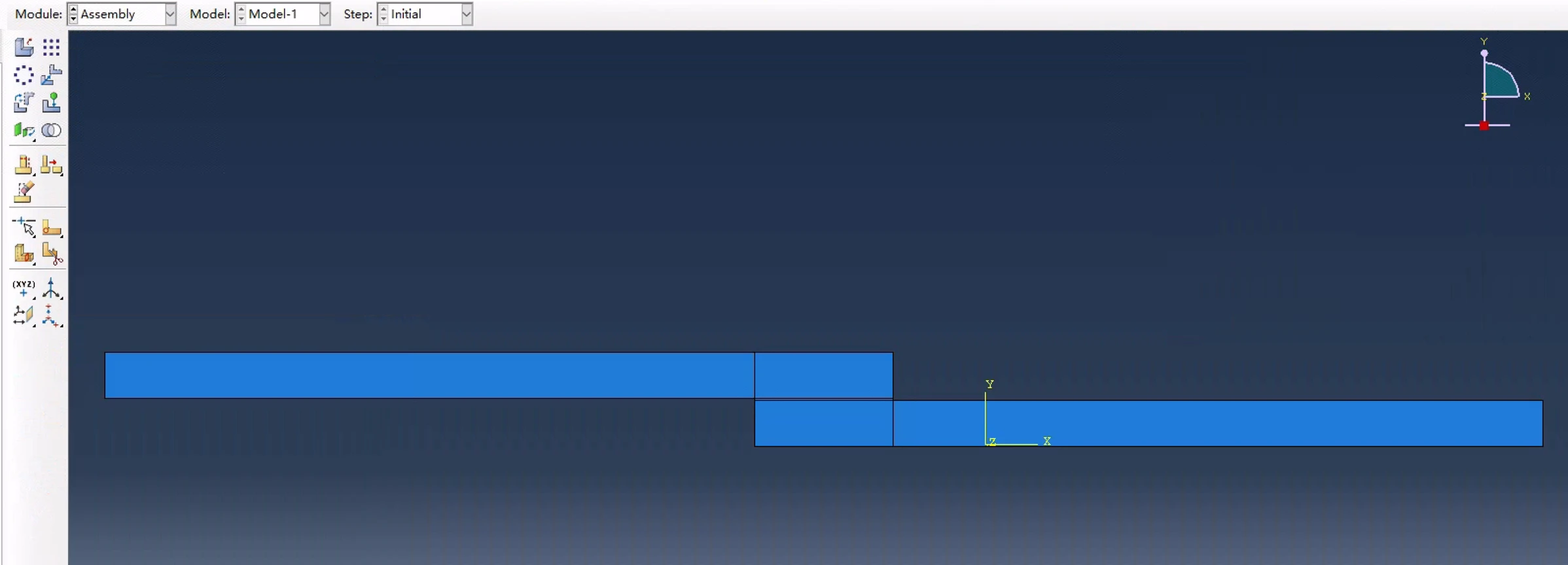

下图便是我们要模拟的实际粘结件,两片长85,宽15的铝板由厚0.2的树脂粘结15的长度,计算其能承受的最大拉力。

左侧为粘结层树脂的拉伸哑铃式样

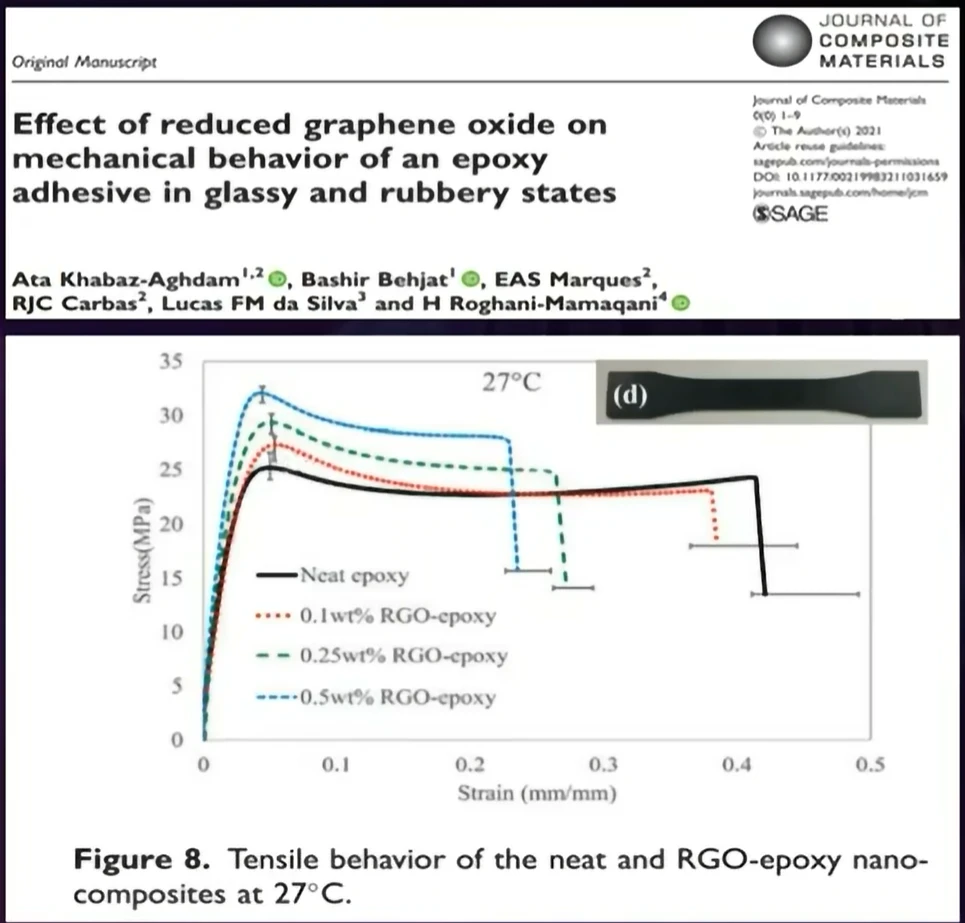

通过对粘结层树脂进行实验拉伸测试,得到粘结层的材料数据:

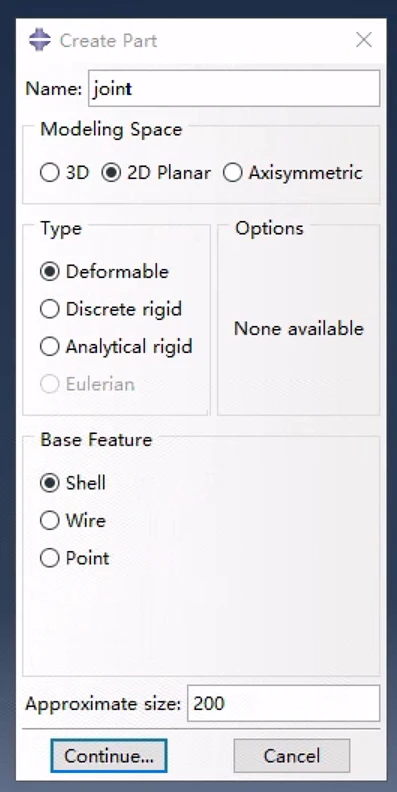

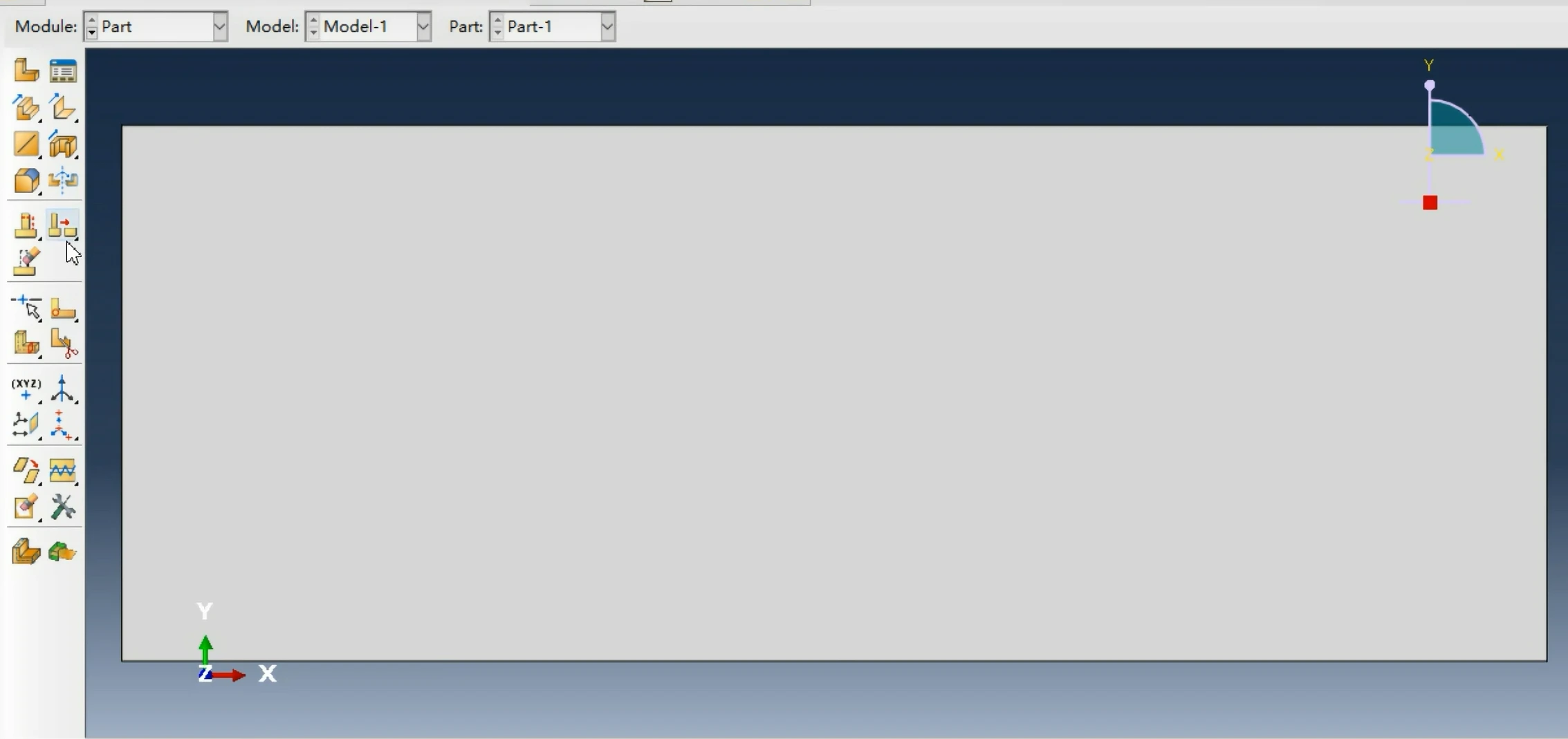

那么,首先打开abaqus,设置文件位置后,建立部件:2D Planar、Deformable、Shell;

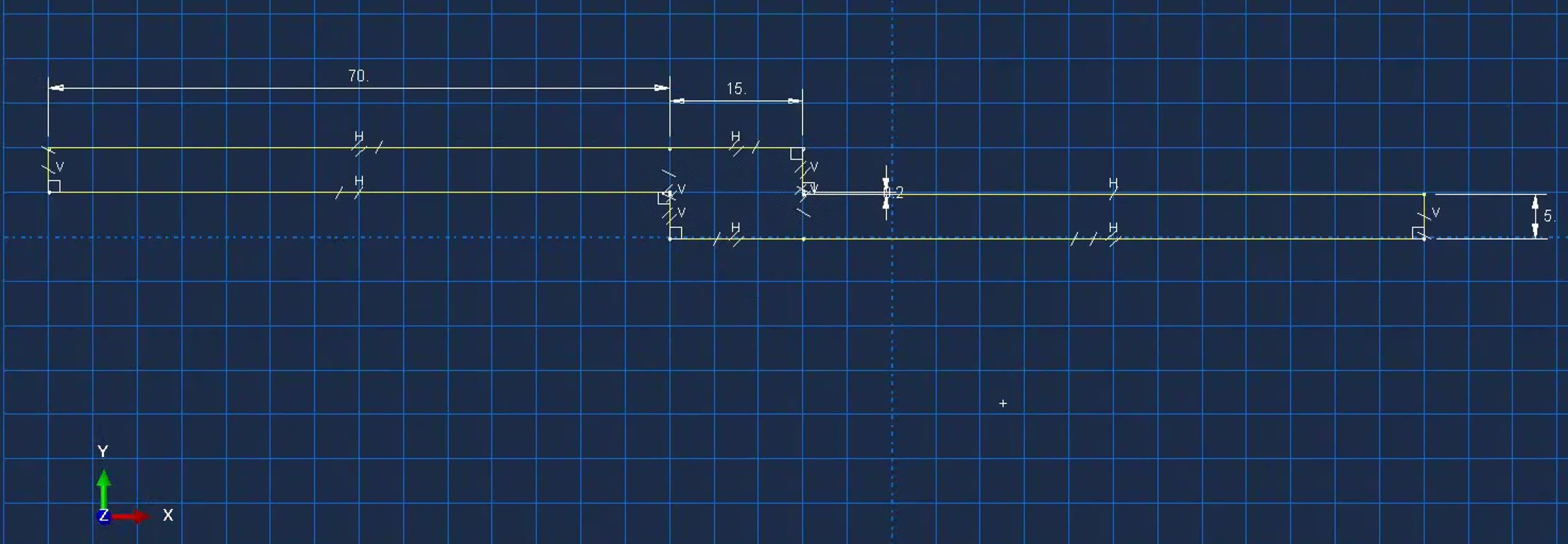

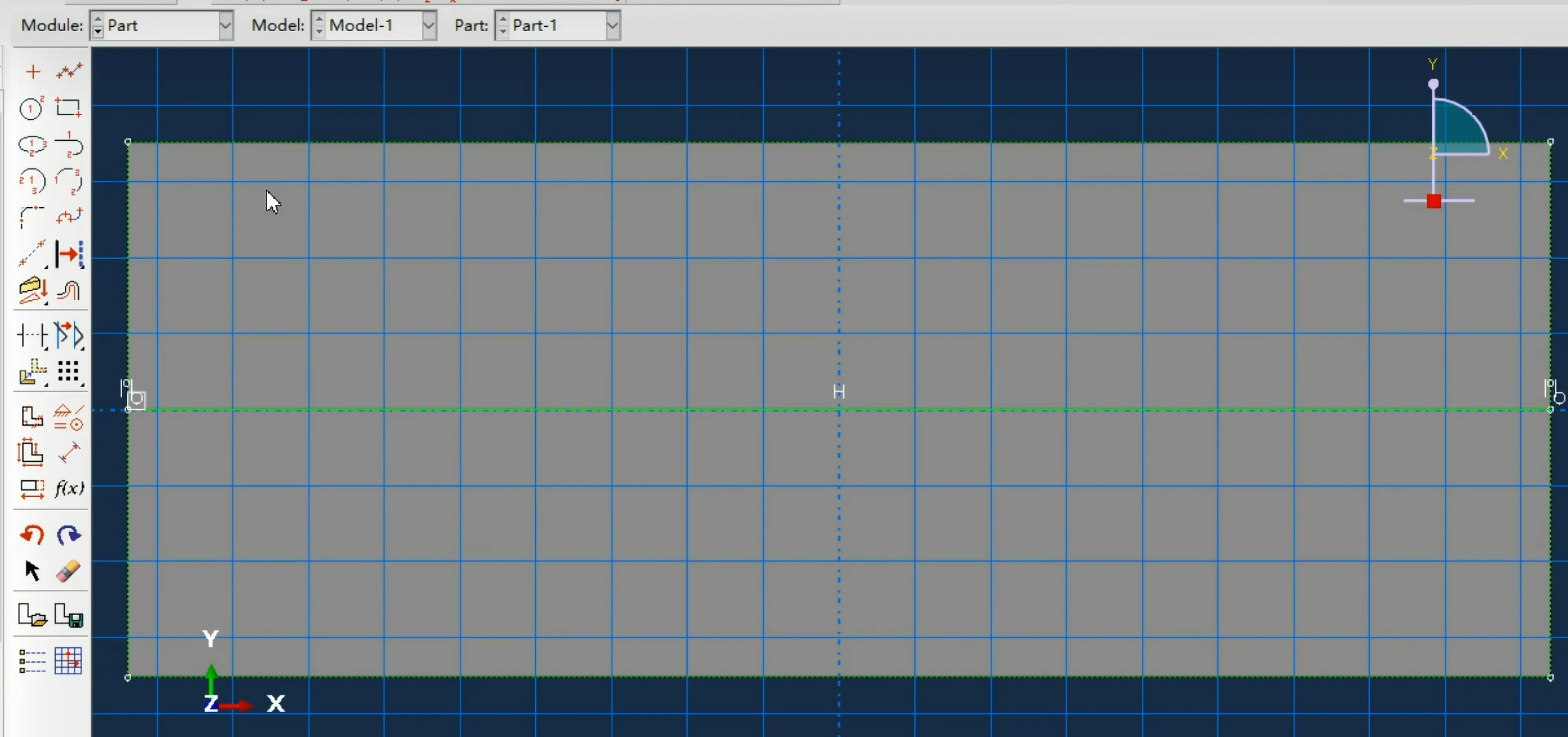

绘制草图以及相关尺寸约束:

包含长度相等约束和尺寸定义

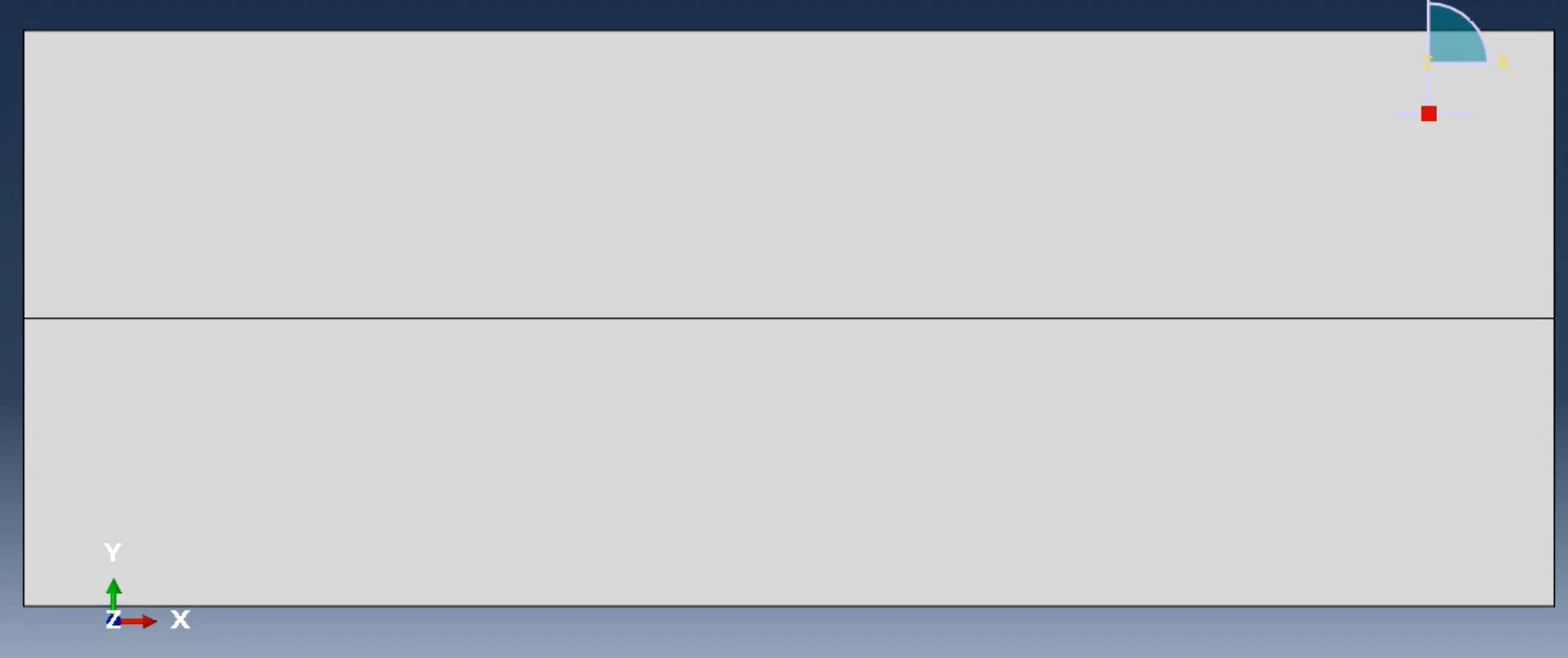

鼠标中键确认后得到部件:

然后对部件进行切分:

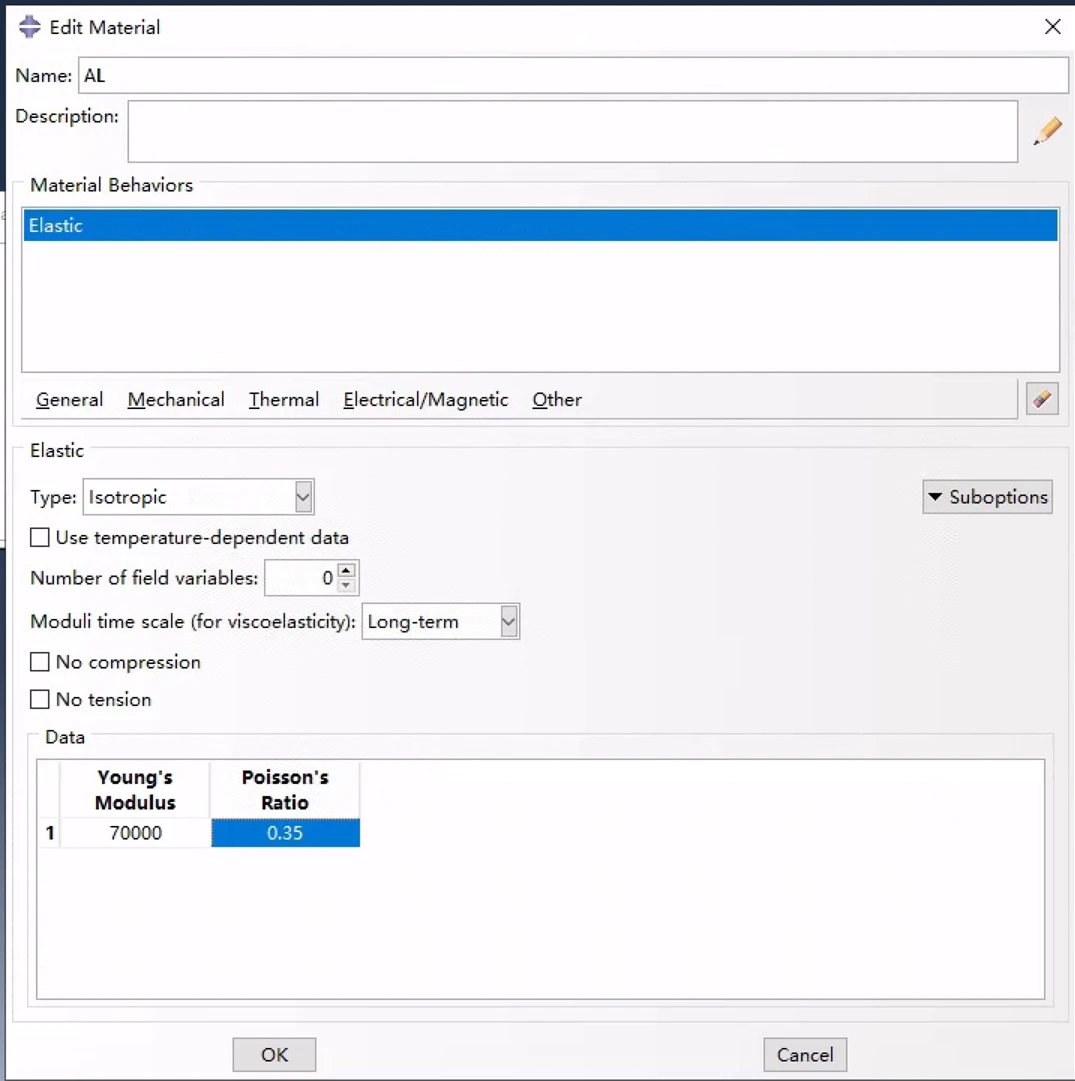

接下来,设置材料属性:

首先设置AL的材料属性,使用线弹性定义,E=70000MPa,μ=0.35;(注意单位哈,采用的是MPa-mm制)

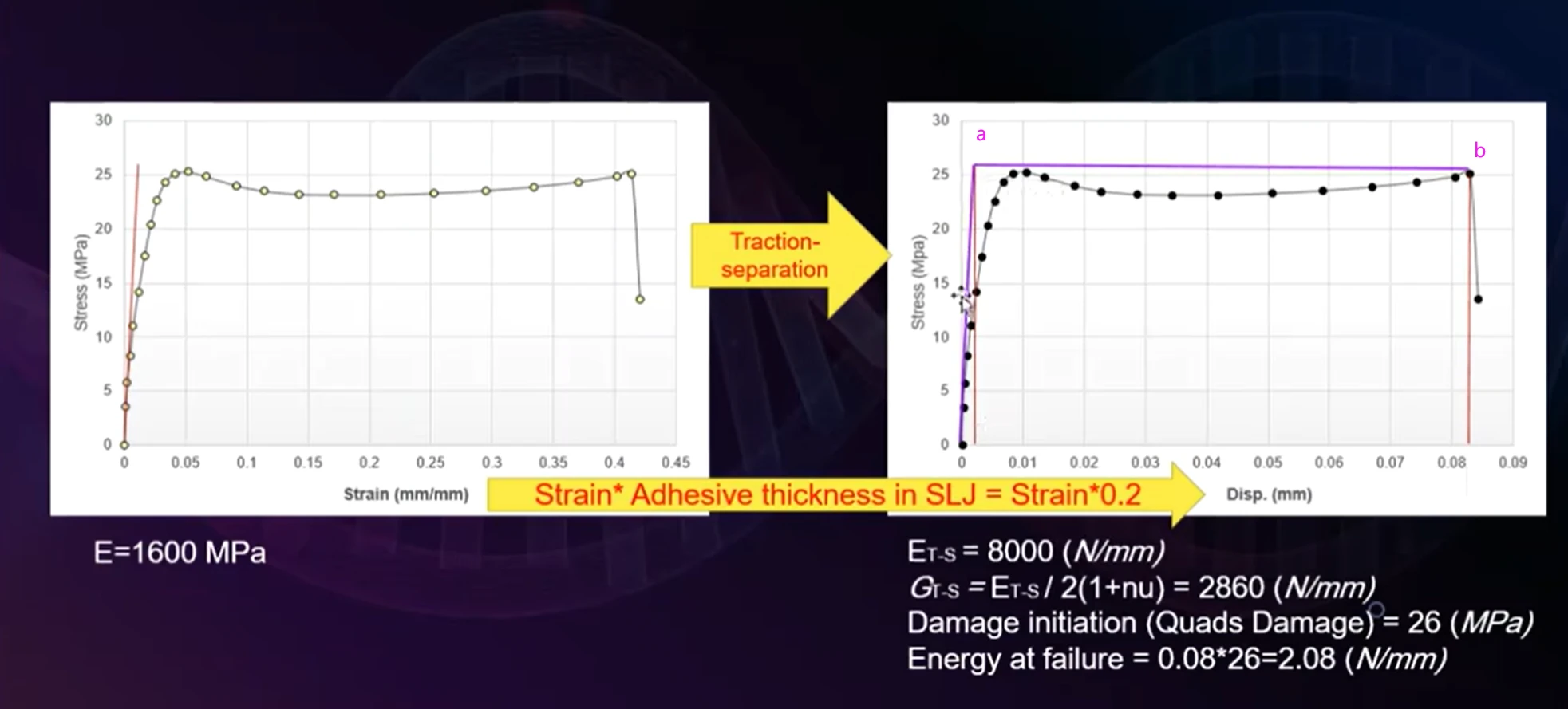

接下来,就是粘聚力单元的材料属性设置了,正如前面章节所讲,粘聚力单元的材料属性设置时应该采用名义应力-位移(或者分离量)来求,因此,首先需要将文献中的应力应变结果转换为应力位移结果:

将应变乘以粘结层的厚度得到位移,即 strain*0.2;

接下来使用应力位移曲线计算粘聚力单元的材料属性,为了简化,使用上图中的紫红色直线近似,从0到最大应力值(26MPa)假设是线弹性的,斜率计算得到为E=8000(N/mm);剪切模量可以有公式计算得到:G=E/2(1+μ)=E/2(1+0.35)=2860 (N/mm);

并假设采用线性损伤演化,在a点损伤起始,采用二次损伤起始准则的最大应力值为26 MPa,损伤变量为0,在b点损伤变量为1,断裂能用曲线下的面积计算,近似为0.08*26=2.08 (MPa·mm);

因此,粘聚力单元的材料属性定义为:

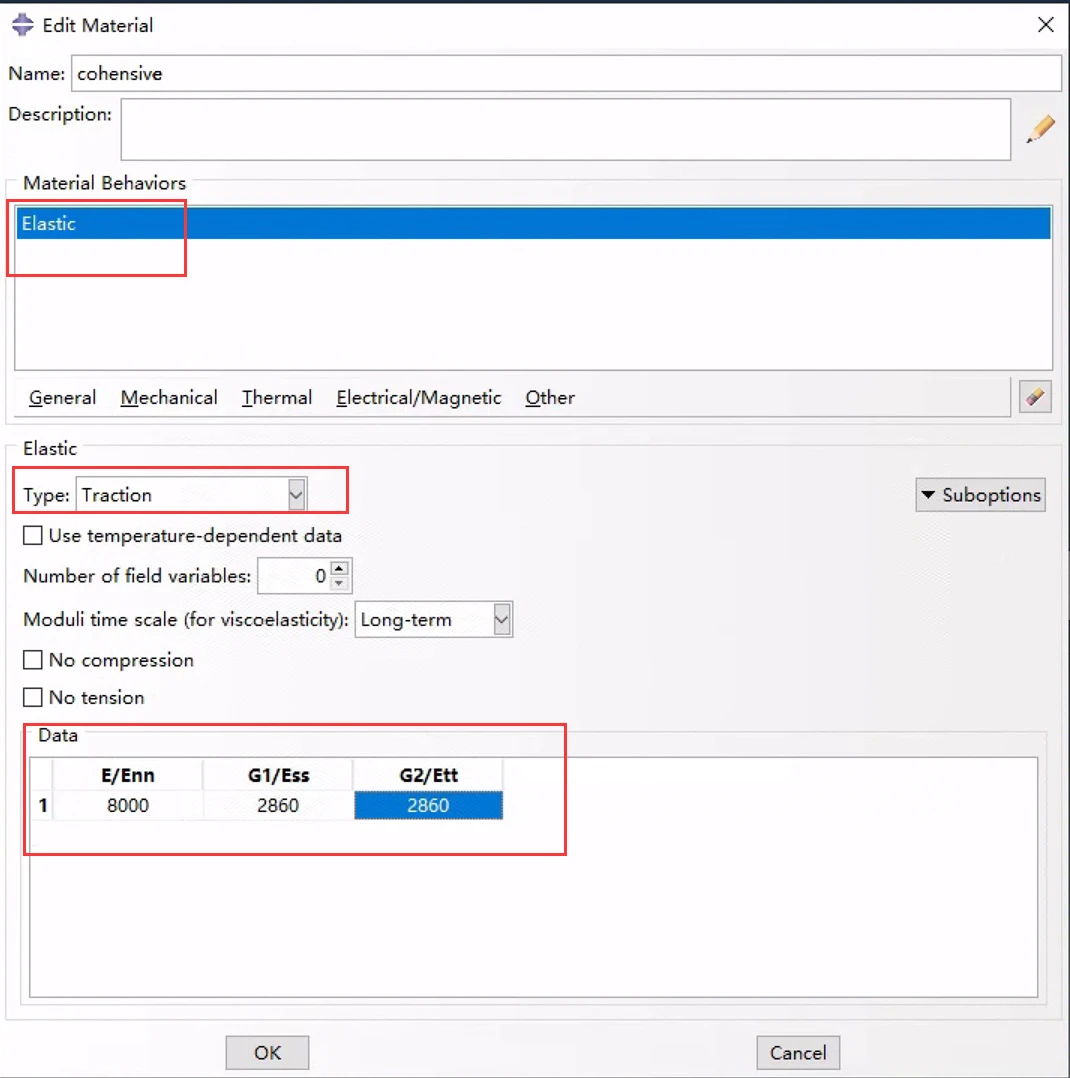

① 建立线弹性响应-注意类型选择Traction;在数据栏发分别填入E和G的值(假设剪切方向各向同性):

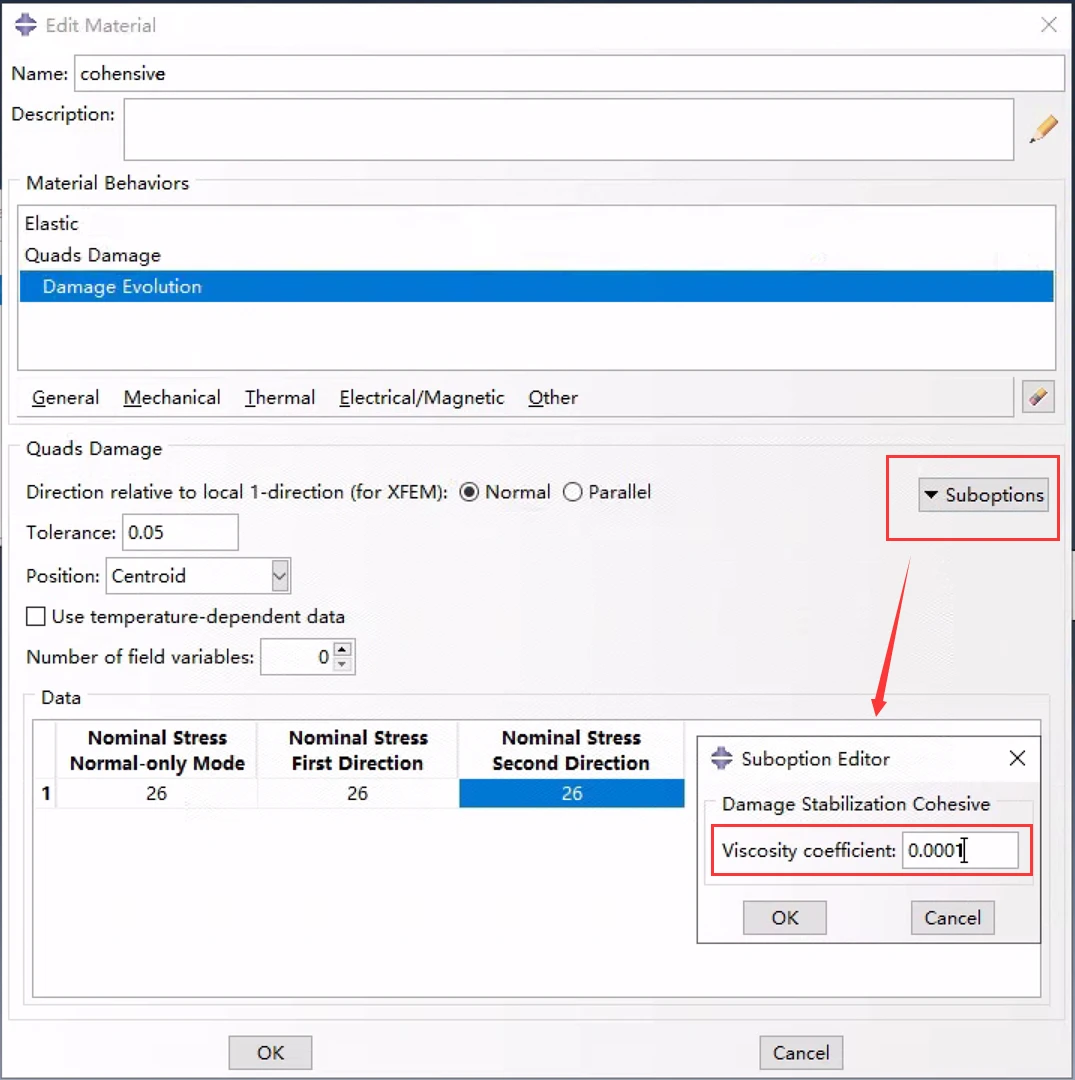

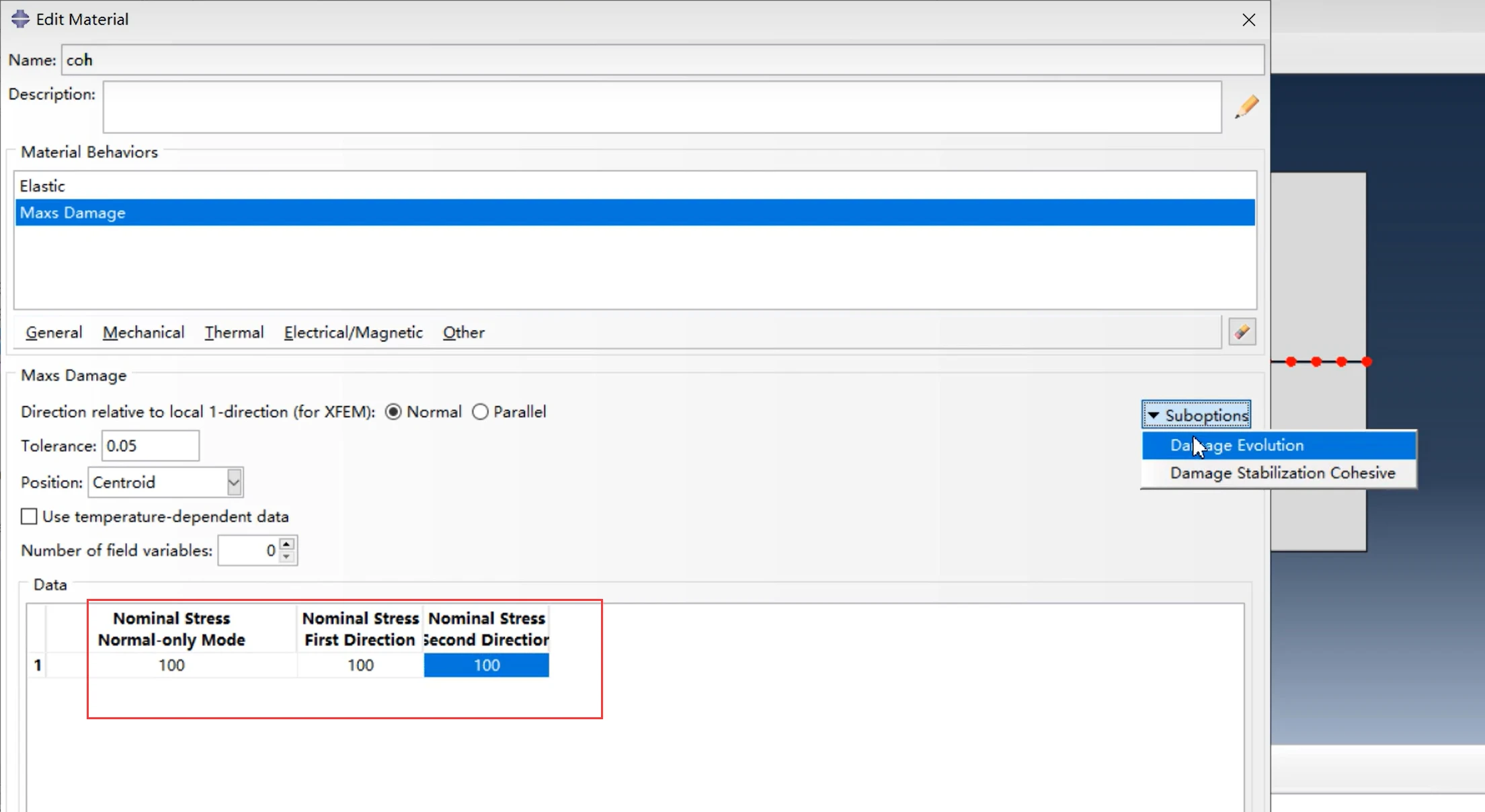

② 接下来设置粘聚力单元的损伤起始准则:采用二次名义应力准则Quads Damage,然后在输入栏输入每个方向上允许的最大应力,这里假设剪切方向承受的最大应力与法向相同,因此,全部输入26:

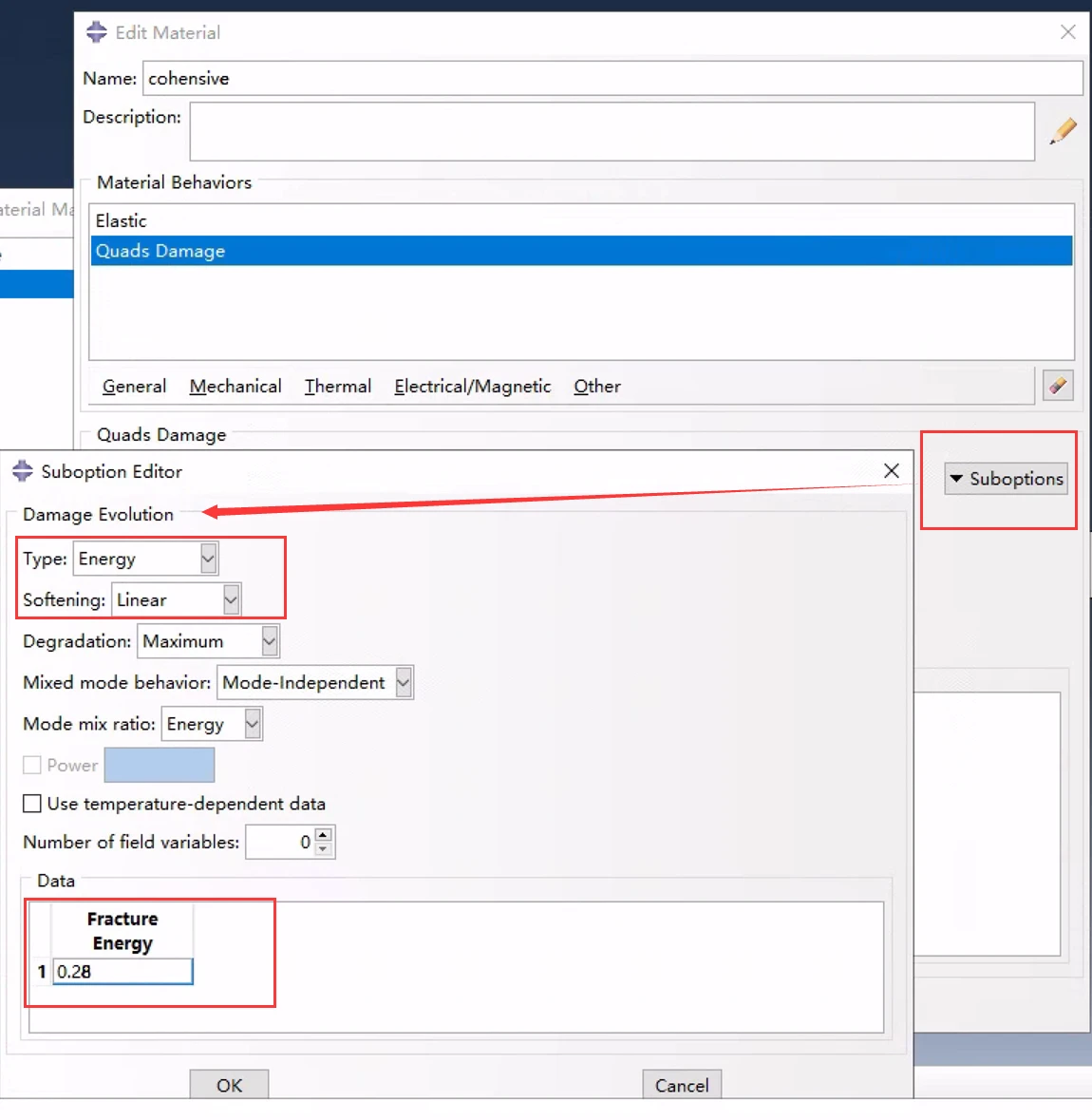

③ 接着添加损伤演化:损伤起始准则的右侧子选项,选择损伤演化,使用断裂能的方式计算,然后采用线性软化,在数据栏输入上面计算得到的断裂能0.28:

④ 添加粘性正则化:根据前面理论,使用粘性正则化将会有利于计算收敛而不影响计算结果,因此,在这里添加一个非常小的粘性系数如0.0001:

完成材料属性的定义;

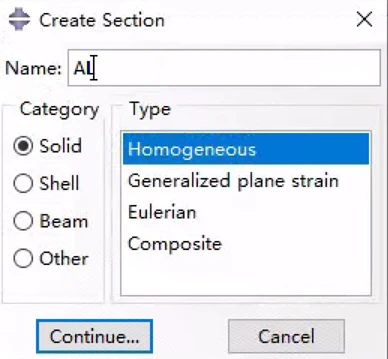

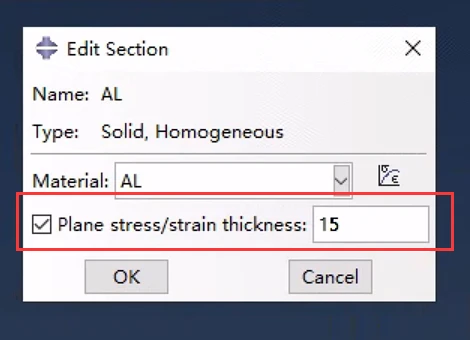

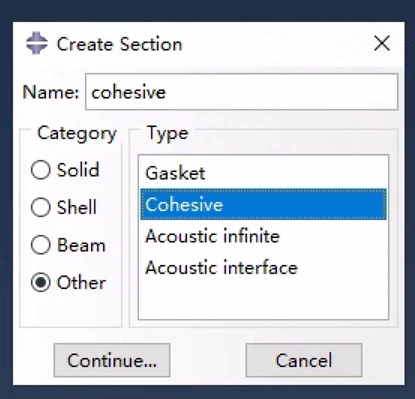

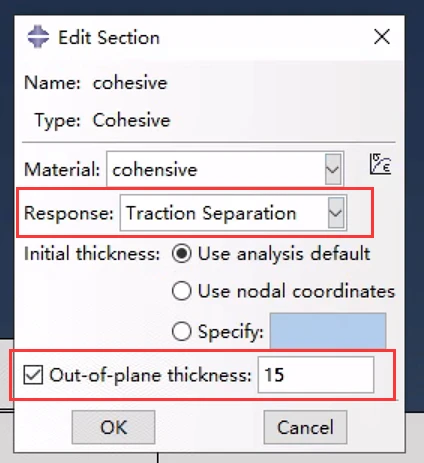

接着创建截面:AL为实体均质截面,Cohesive为粘聚力单元截面:

注意勾选平面应力/应变选项:厚度为15

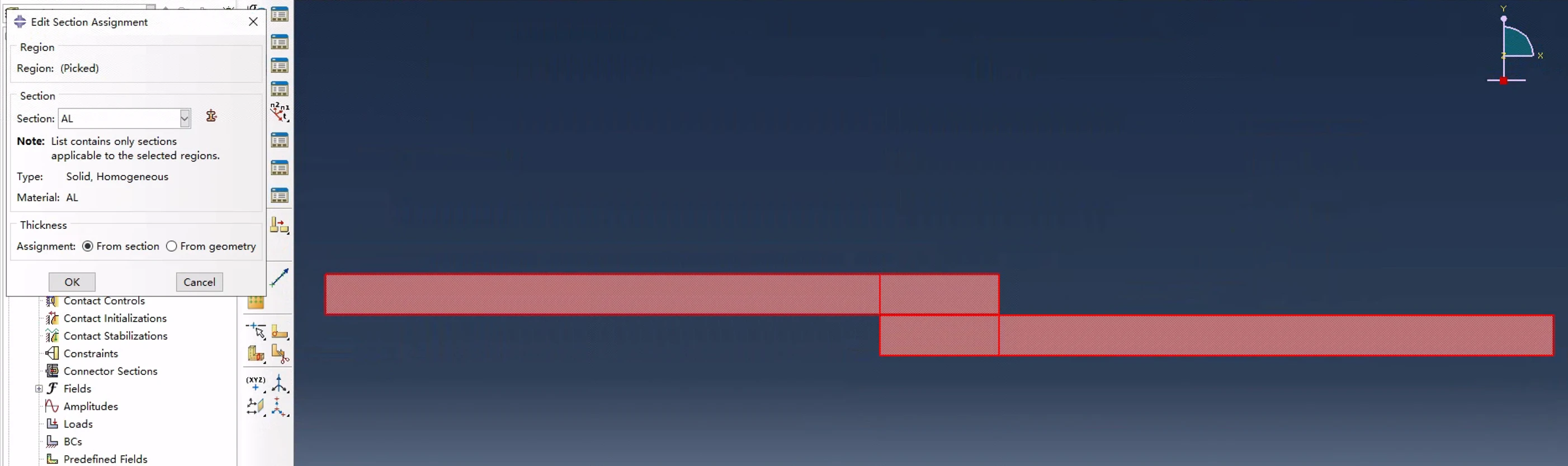

然后指派截面给部件:

AL

粘聚区

下一步,将部件导入装配体:

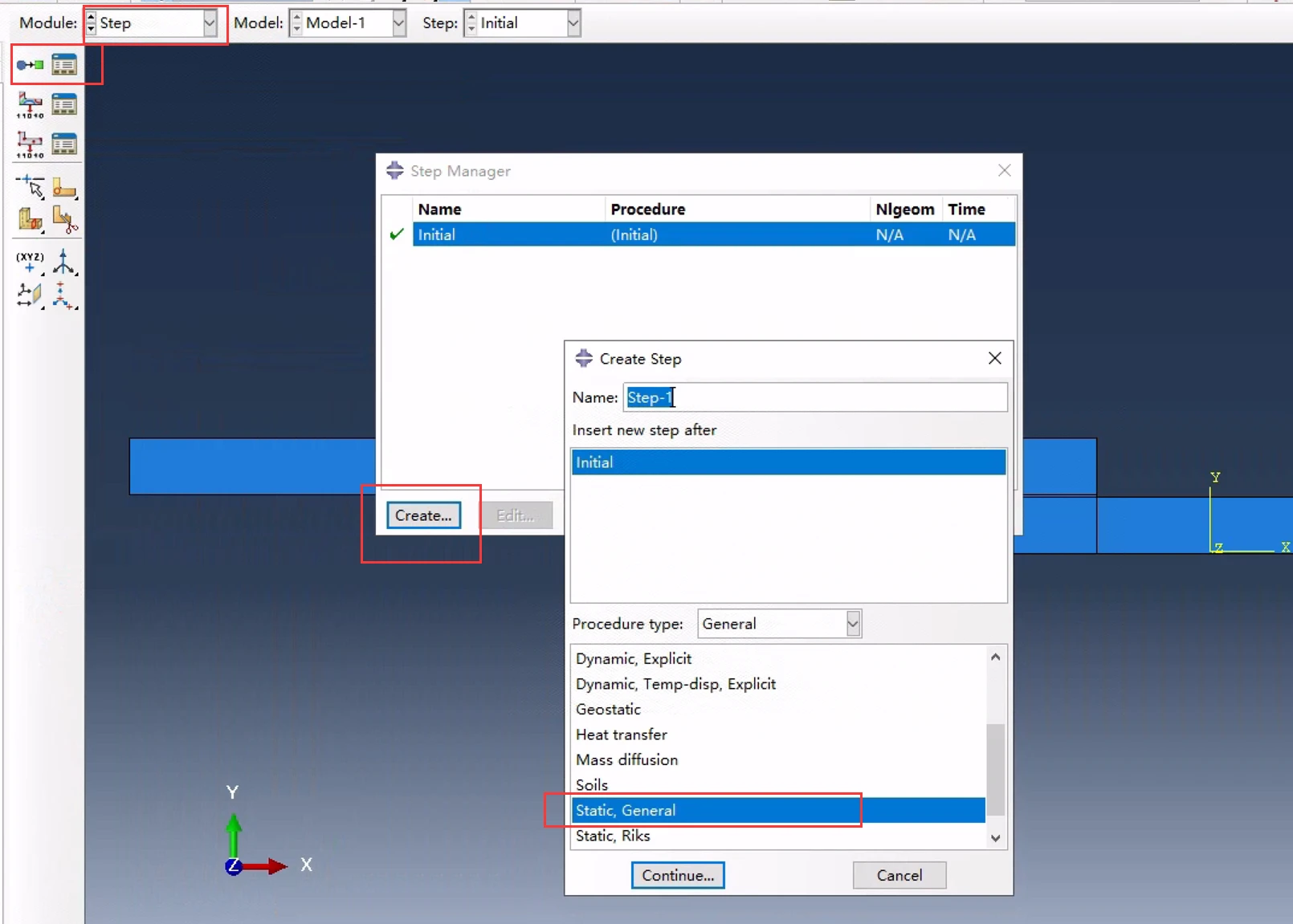

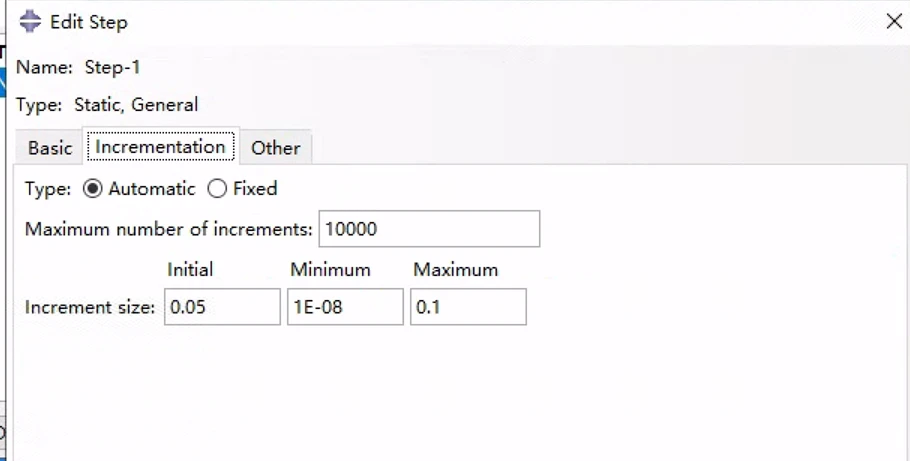

然后,建立静力通用分析步:

打开几何非线性,修改增量步大小:

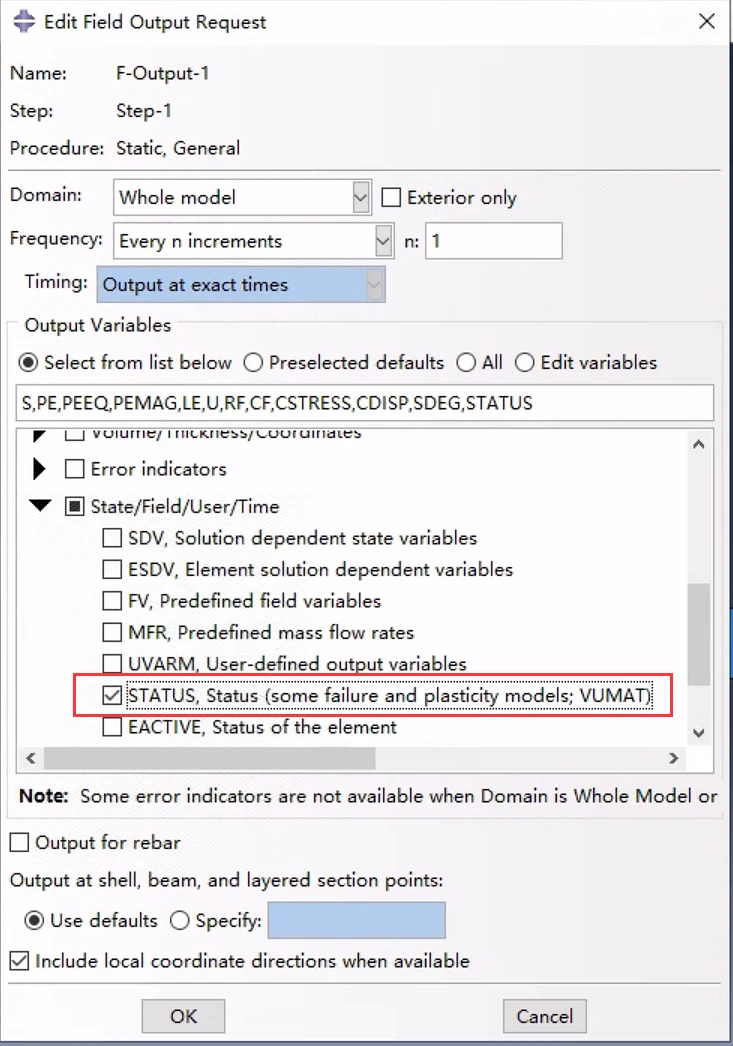

由于涉及损伤,因此,在场变量输出中,勾选SDEG(标量刚度退化)和STATUS(单元状态):

相互作用模块,将右侧铝板的边与角点进行耦合约束(在Part模块中在该角点处线设置一个参考点):

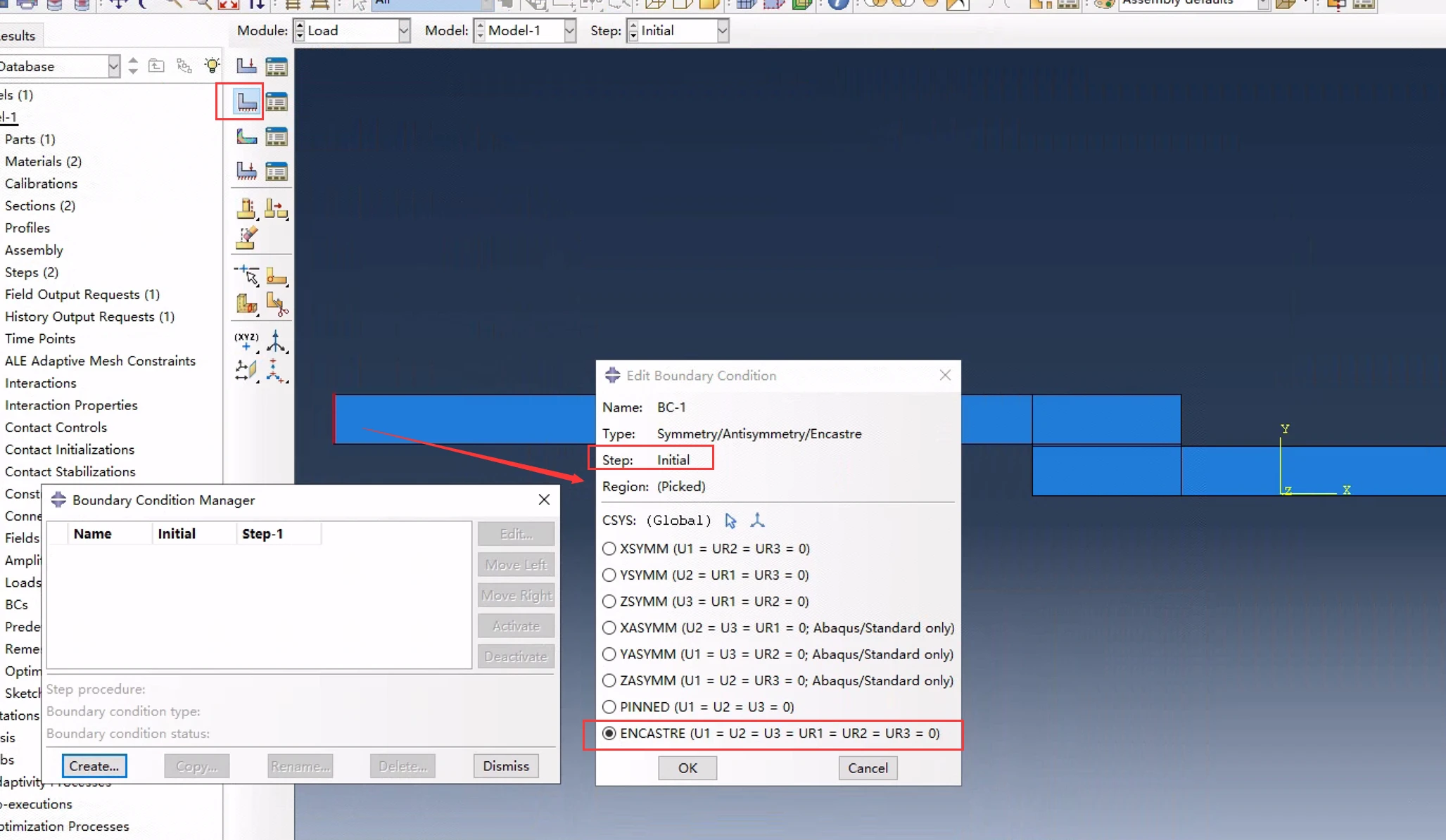

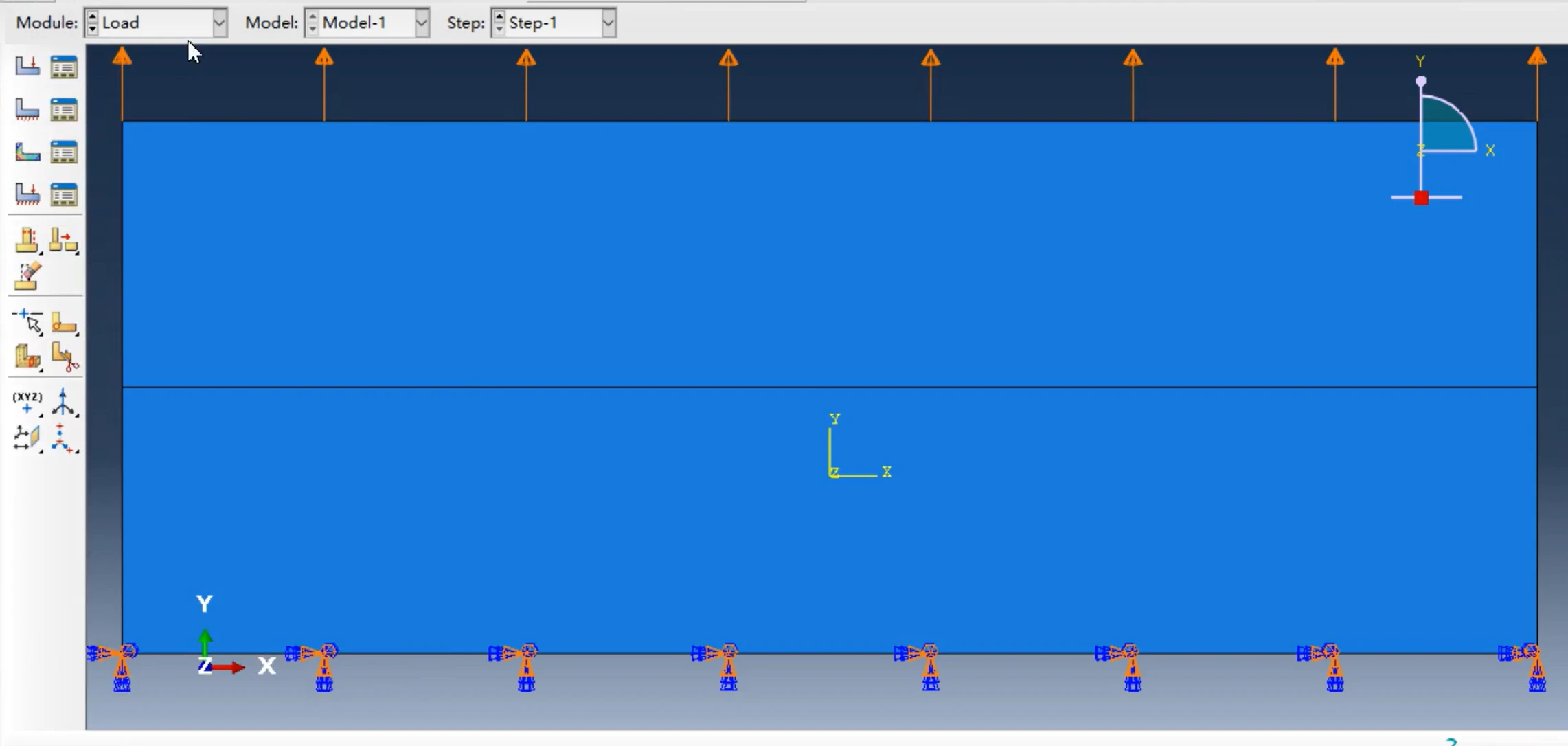

载荷模块,首先设置左侧铝板左边固定:

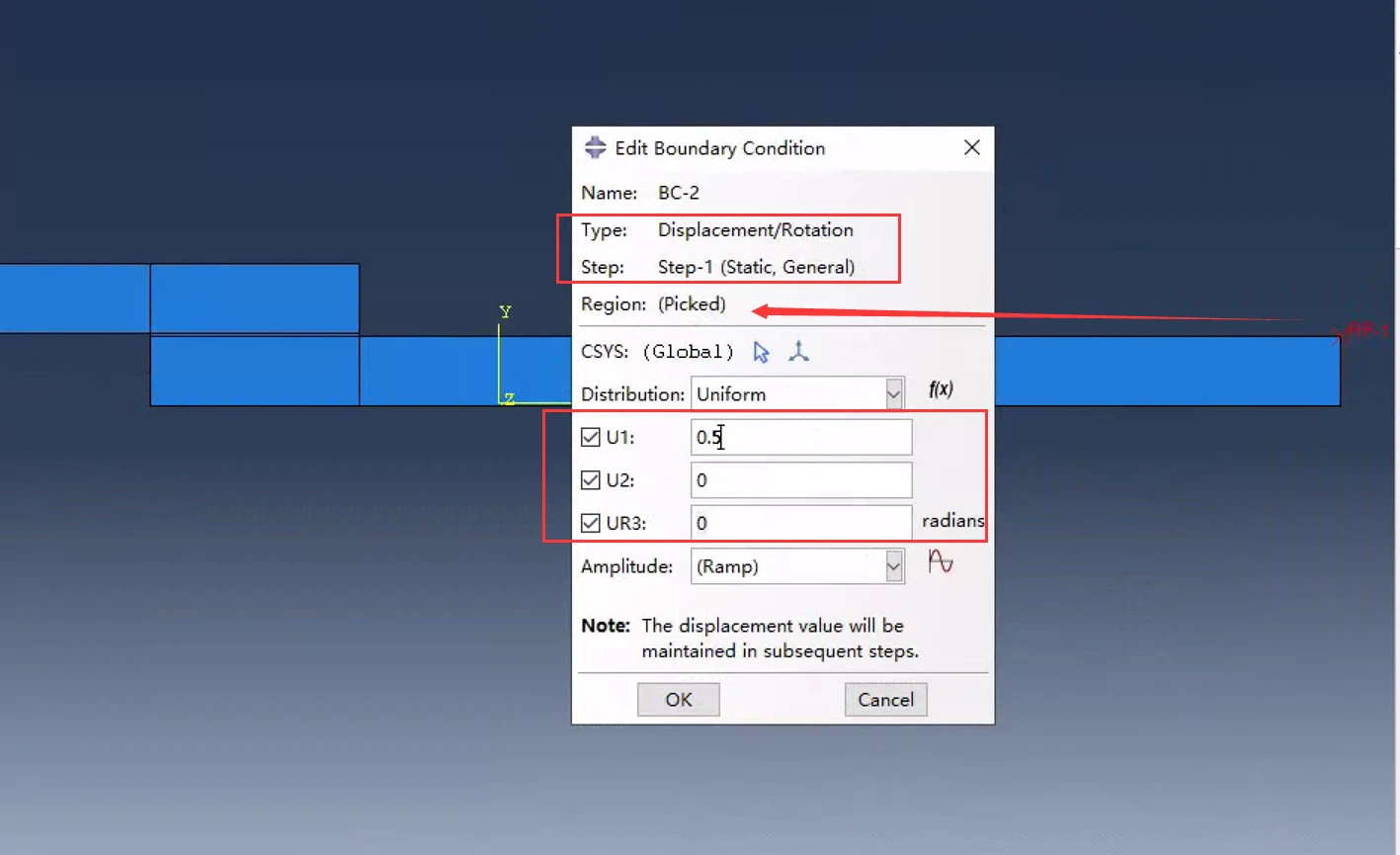

然后,右侧铝板的右侧加载位移0.5,边界条件设置在参考点上,因为前面使用了耦合约束:

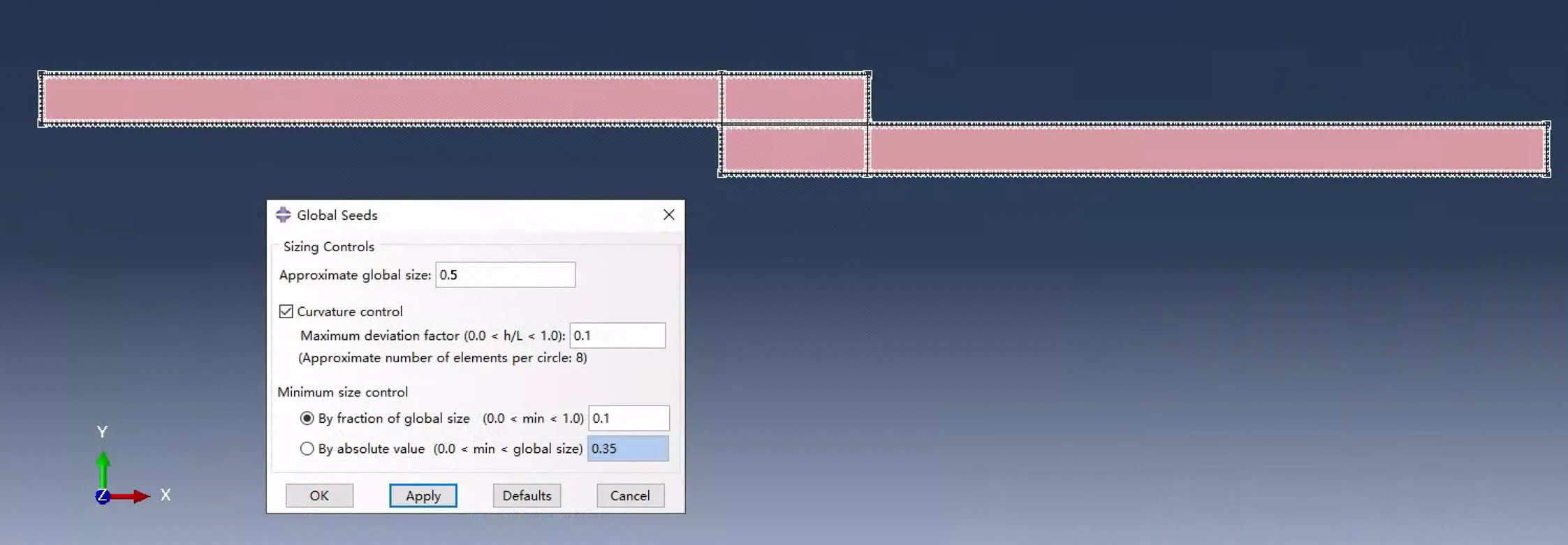

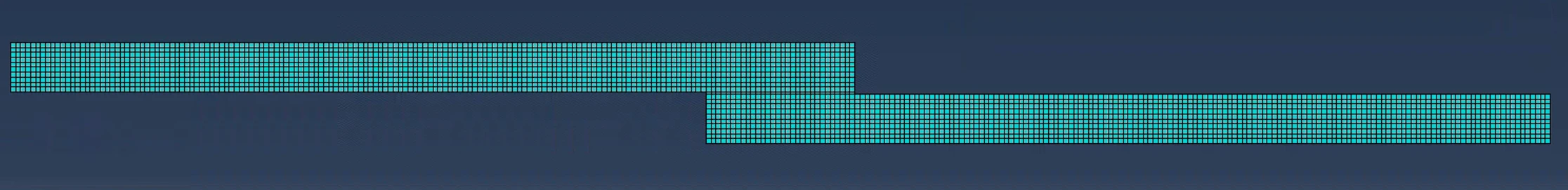

然后进行,网格划分,设置种子为0.5;

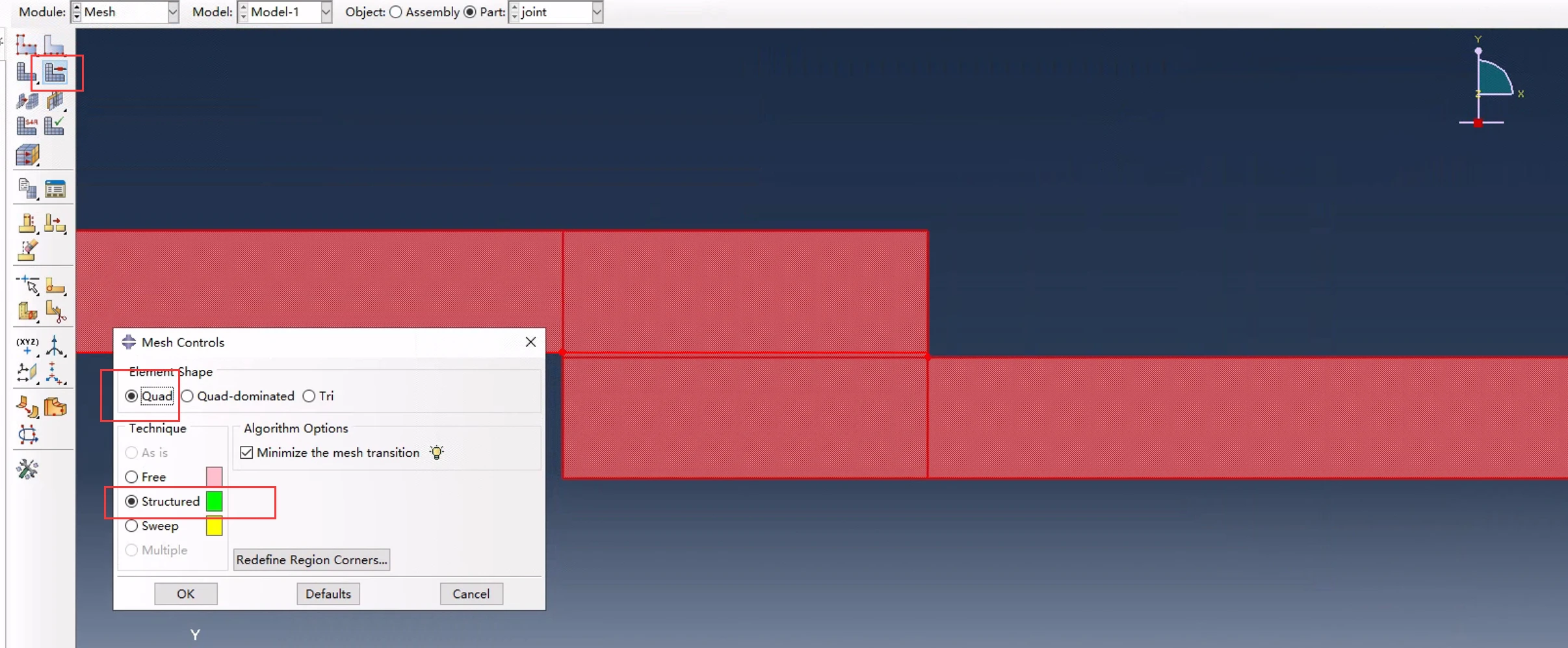

全局划分方式为结构化网格四边形:

设置铝板区为平面应变单元:

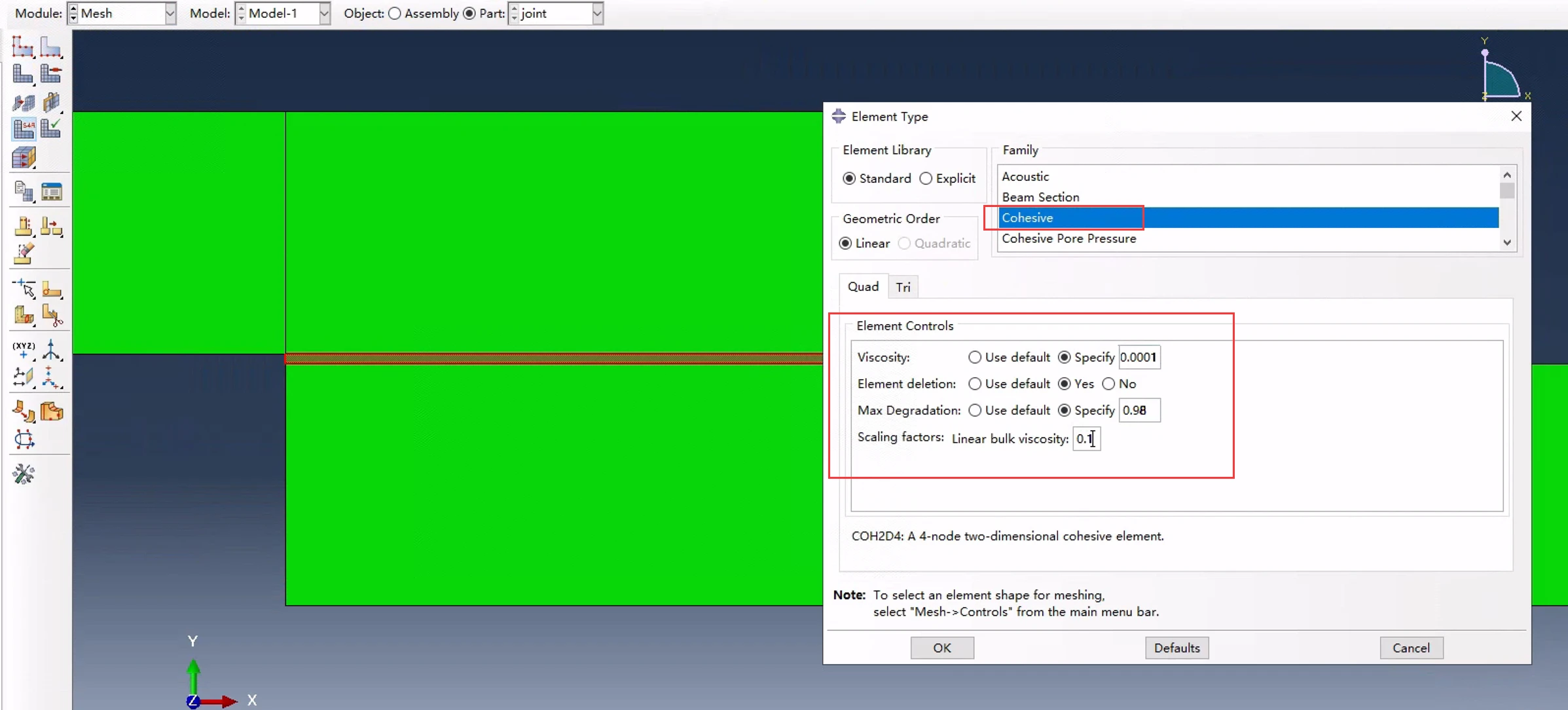

设置粘聚区为Cohesive单元:

其中,viscosity跟属性定义时的粘性正则化数据相同;使用单元删除;最大退化默认值是1,修改自定义为0.98,说明当标量刚度退化SDEG大于此处值时,单元删除;缩放系数0.1,只影响结果显示,不影响计算结果。

最后网格划分:

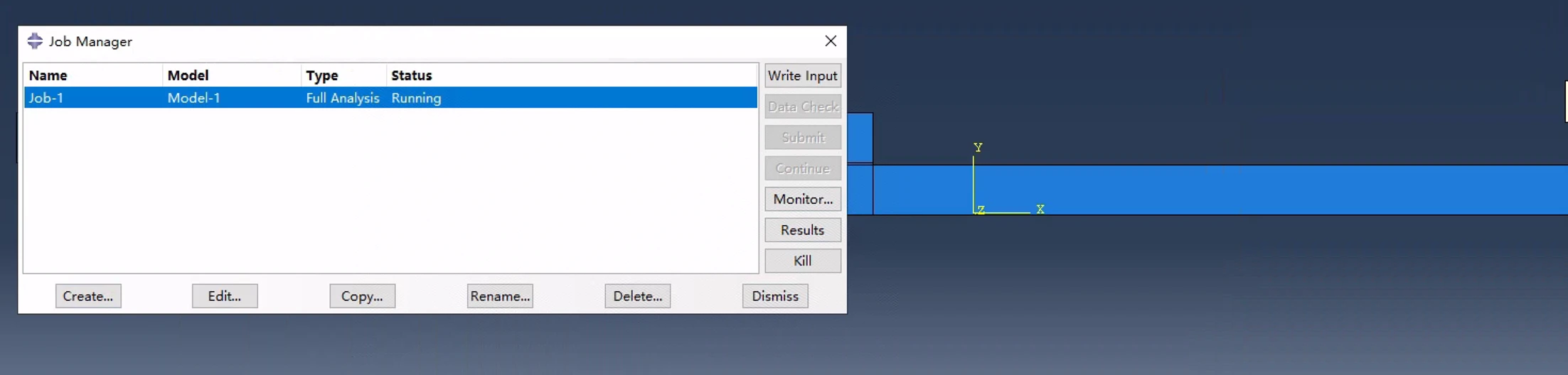

提交计算:

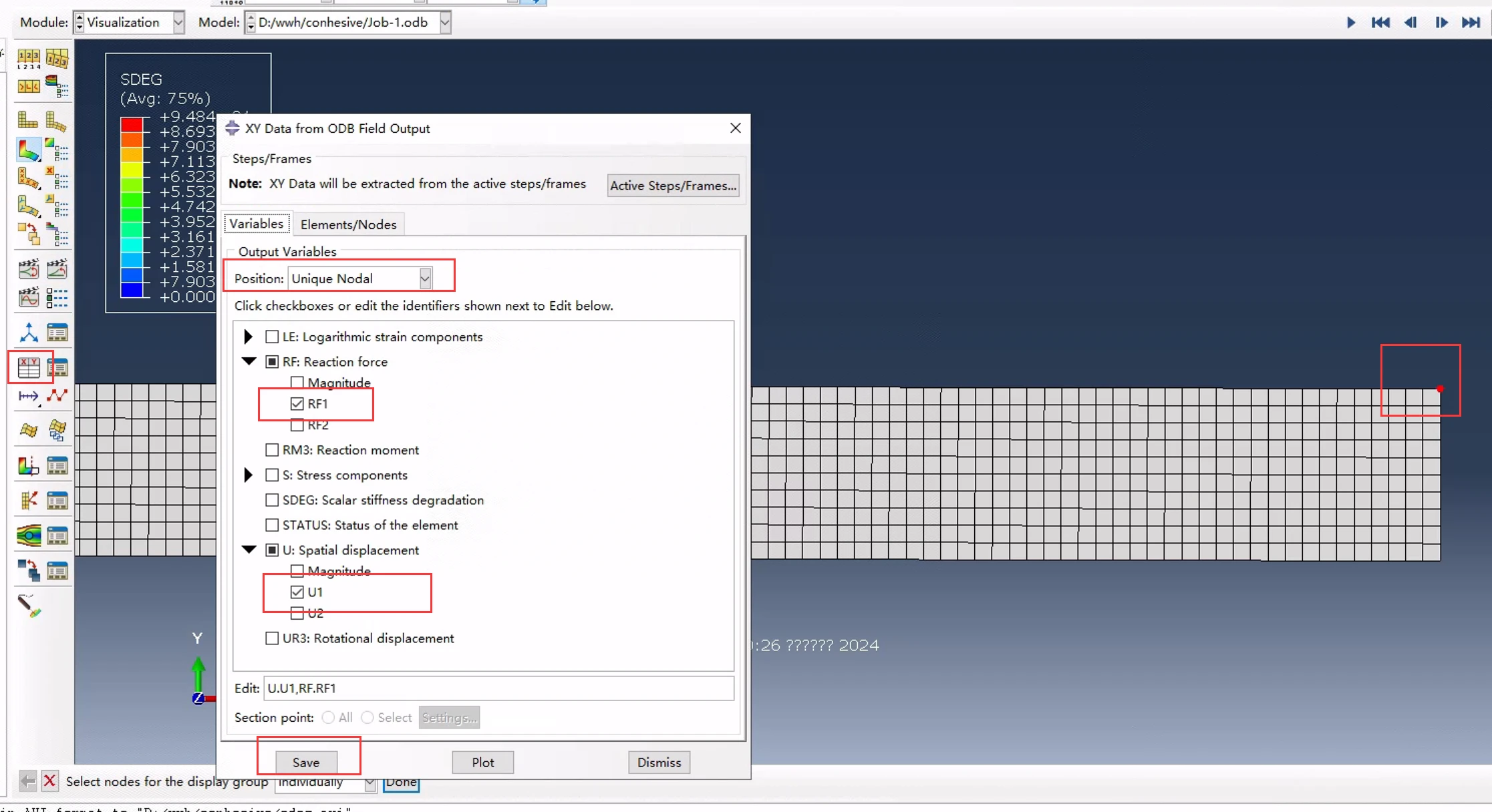

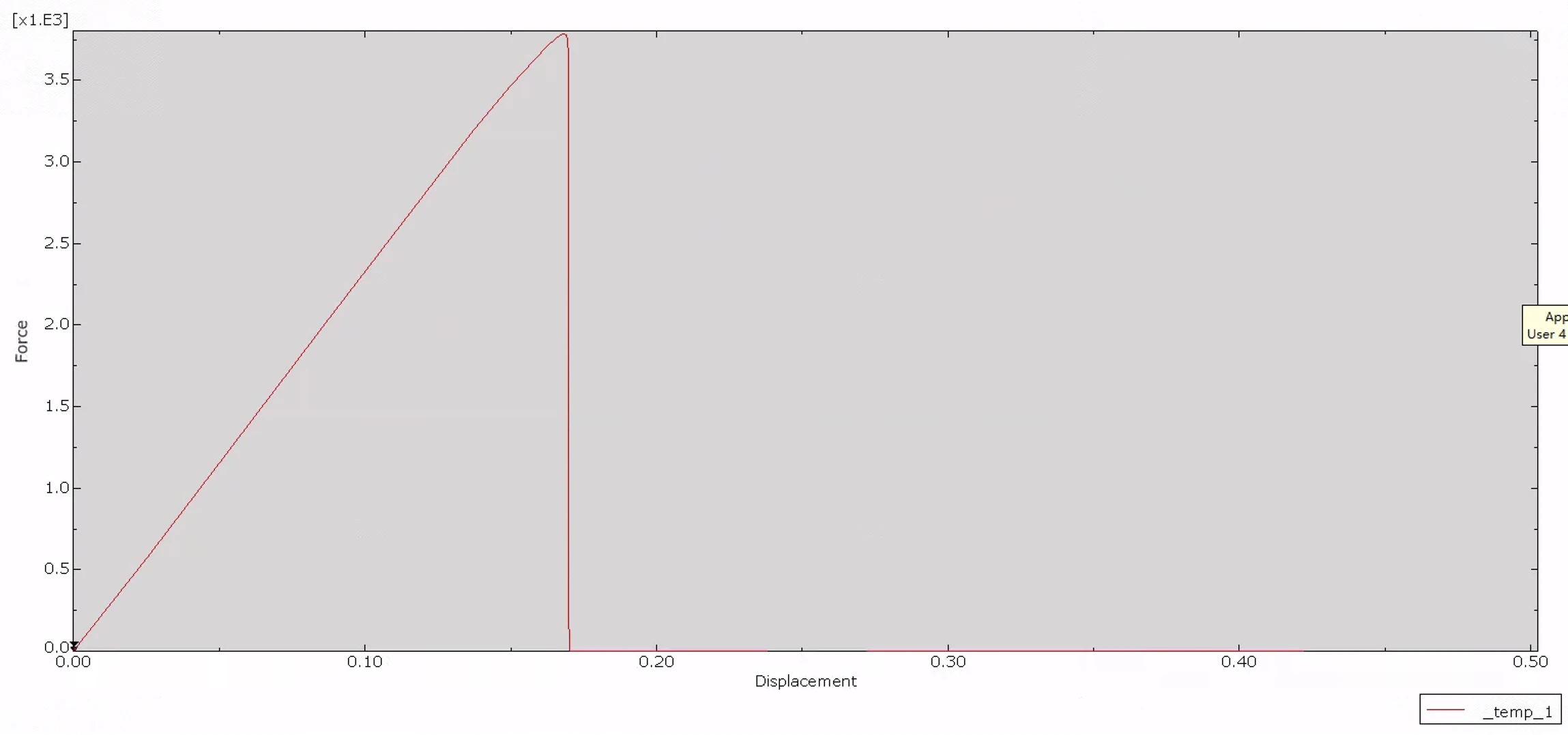

计算结果输出:

输出参考点处的作用反力与位移数据:

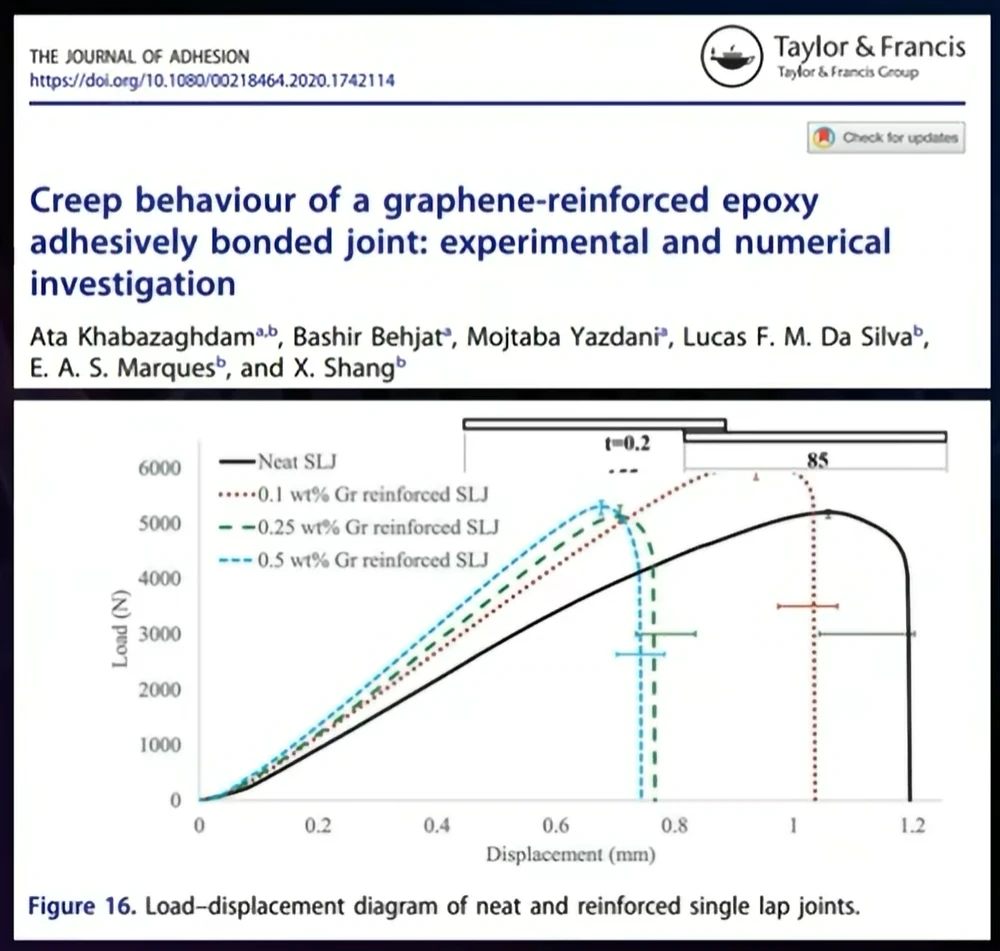

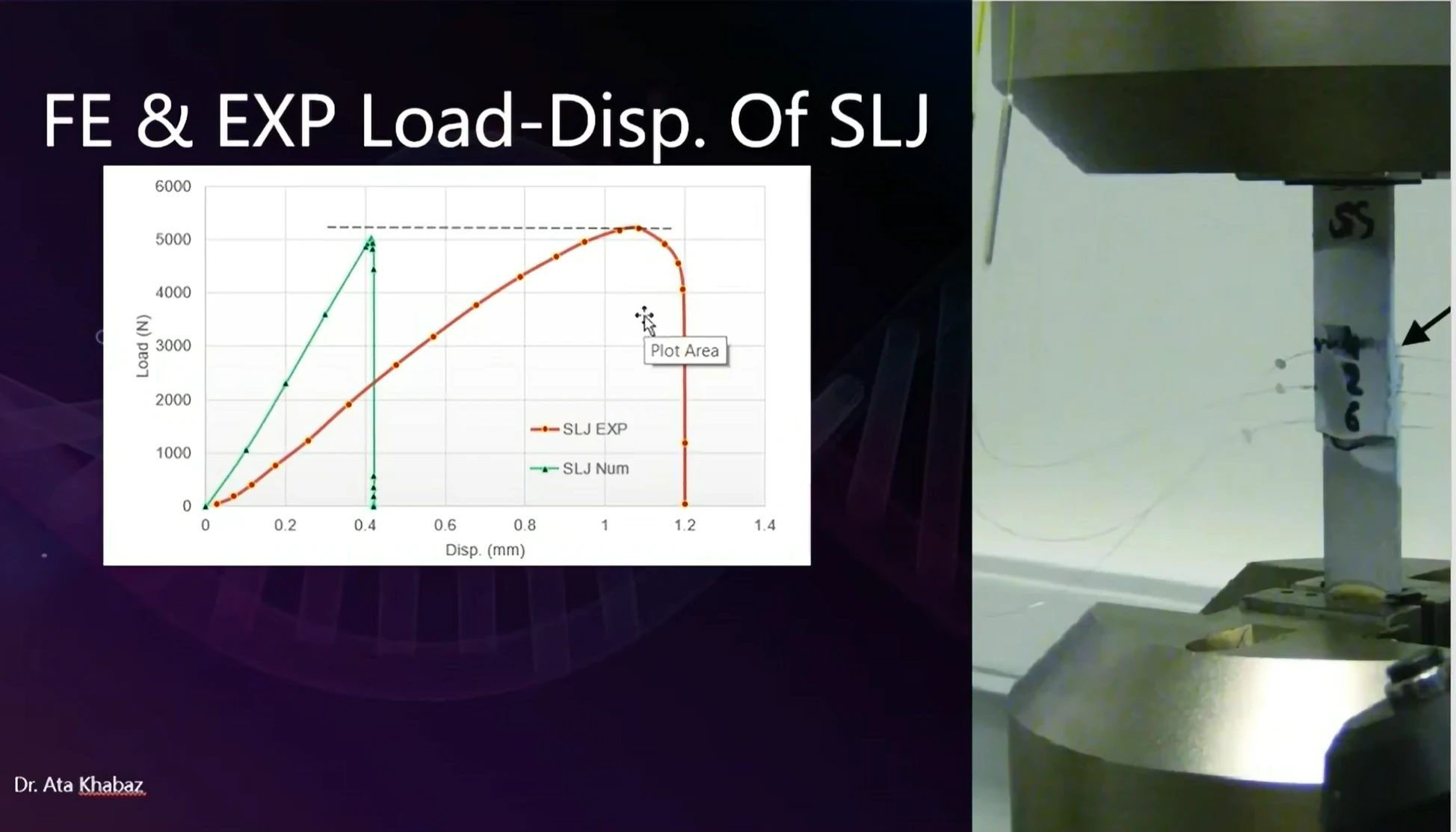

进一步将模拟数据导出,与实验数据对比,实验数据采用文献数据:

实验数据(黑色线)

模拟数据与实验数据的对比:

可见,最大加载量是差不多的,但是加载位移有明显的不同,可能的原因是实验测试中对位移的测量不精准,可以使用高速摄影机或DIC方法使得实验结果更加准确。

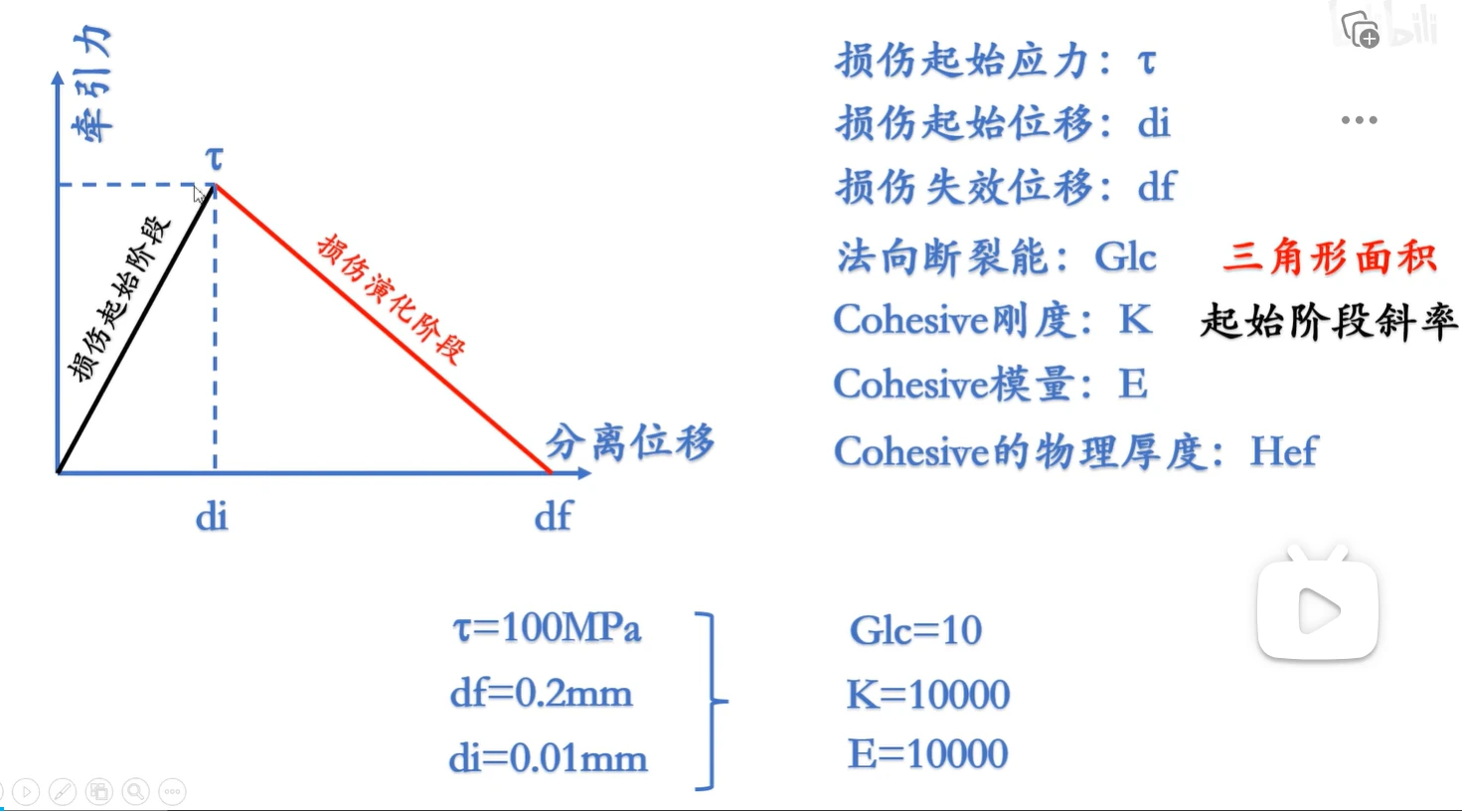

实例二:

E=K*Hef,粘聚力单元采用默认Hef=1;

一般情况下,di是df的二十分之一或五十分之一。

首先建立二维可变形壳部件;

切分部件,因为要在切分处定义粘聚力单元:

部件切分完成

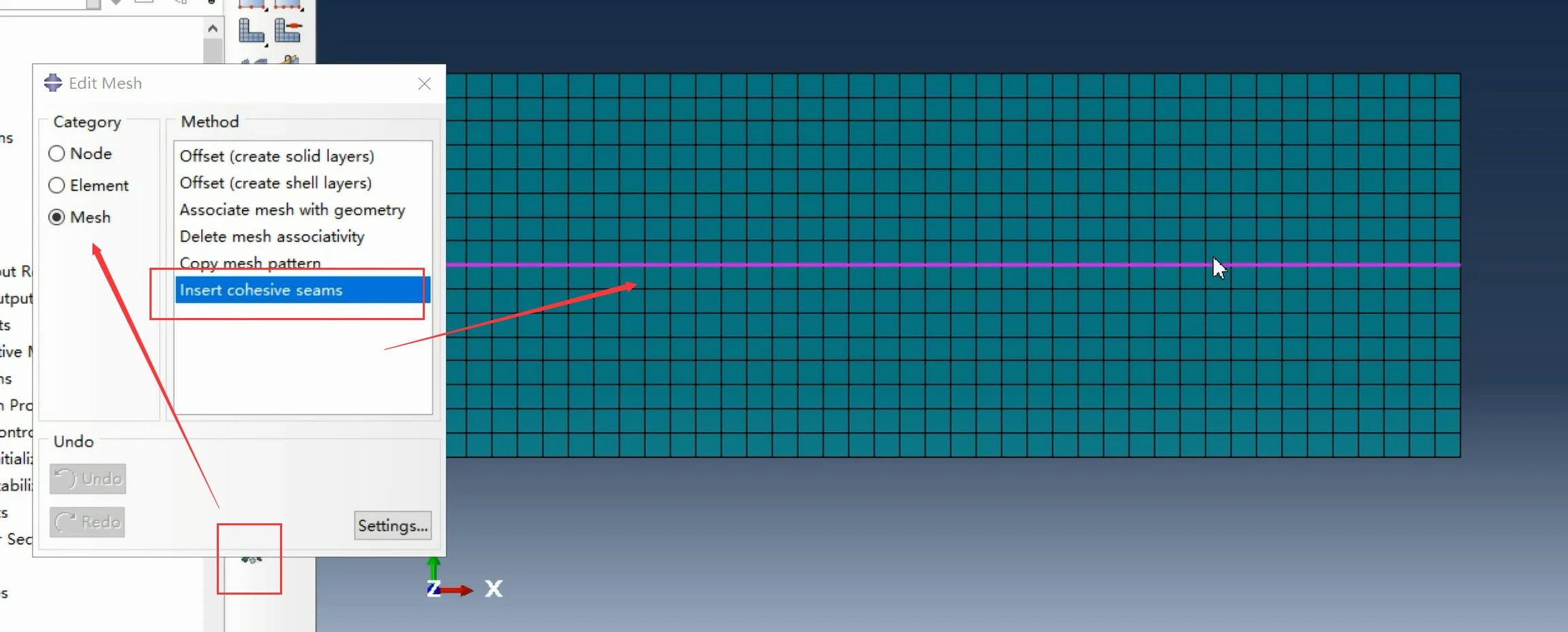

网格划分模块对部件进行网格划分:

网格编辑工具中:mesh-Insert cohesive seams-选择中间的切分线,Done.

则在Part部件的Set栏得到了粘聚力单元:

在属性模块定义材料属性:

壳材料的密度为9.8e-9;弹性模量2e5,泊松比0.3;

粘聚单元的材料属性为:线弹性-type:Traction-数据栏:弹性模量和两个剪切模量均输入上面计算值10000(E);

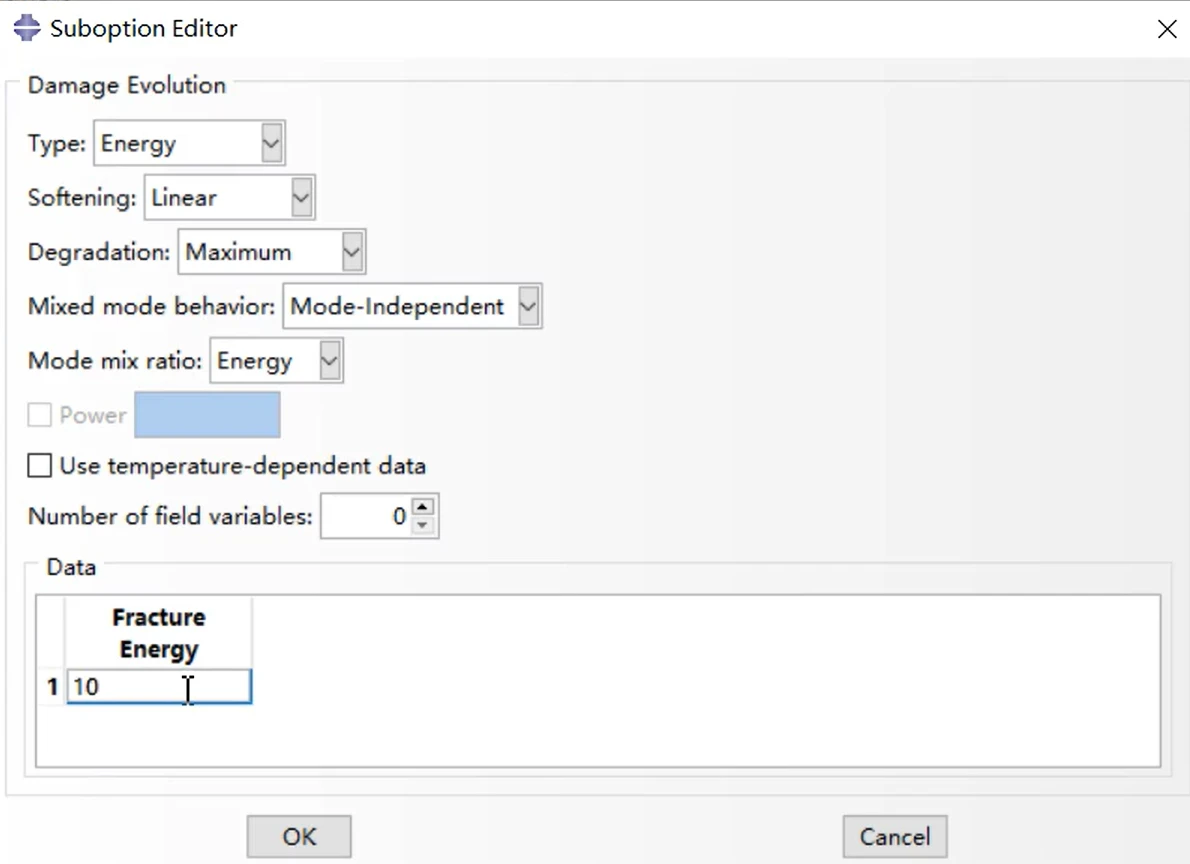

损伤采用最大主应力损伤:Maxs Damage:

在三个方向的最大应力为100 (损伤起始应力);

然后设置损伤演化:基于断裂能的方式,

断裂能的数据是Glc

创建两个截面(实体均质,和cohesive-Traction sepration截面);并赋予部件和粘结线;

导入装配体,设置静力通用分析步,打开几何非线性,增量步设小一点,在场变量输出里增加变量SDEG 和STATUS;

相互作用模块无设置,载荷模块将底边固定,上边分别添加位移(0.199,0.2,0.201,三个在破坏位移附近的值,观察断裂现象);

网格划分模块需要分配网格类型,壳部件使用平面应变单元,粘聚线使用粘聚力单元,并勾选单元删除;

提交计算。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删