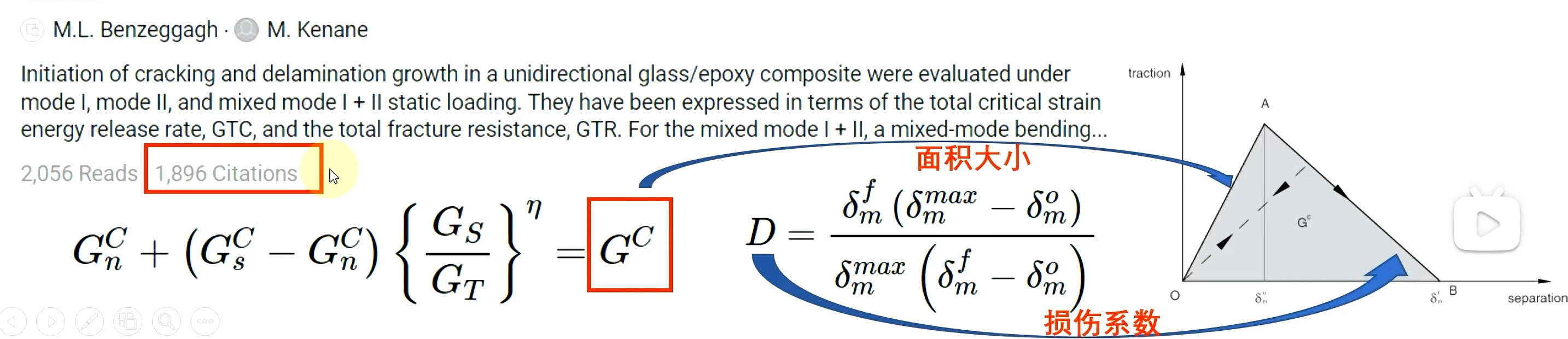

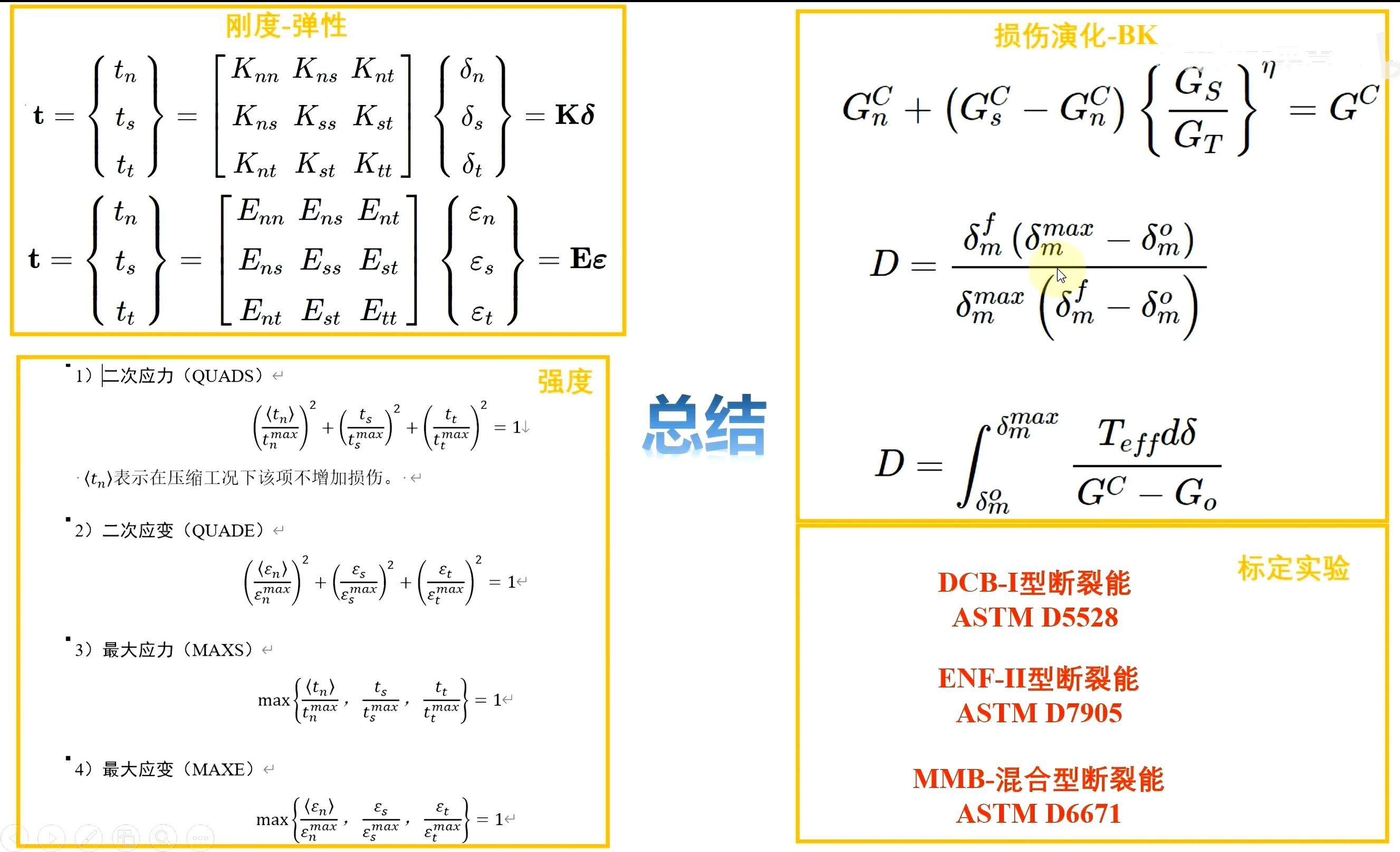

基于能量的损伤演化模型——BK模型:即是同时考虑模式1(法向变形)和模式2(剪切变形)两方面的混合考虑模型:

GC为总的断裂能,是曲线下的面积

abaqus需要输入参数法向断裂能GCn和剪切断裂能GCn,以及混合系数η;通过标准实验分别测定GCn,GCn和GC,反推η。

各参数的实验标准

刚度=模量/粘结层厚度

综上,再次推荐去看看上述up的介绍视频(直达链接)~

下面所要学习的内容,是帮助文档中Adhesive joints and bonded interfaces的相关内容,这也是年前最后一更了,明天有事就不安排了~提前祝大家龙年快乐,龙年吉祥,事事顺利,万事大吉!

1. 粘接接头和粘合界面建模

可以使用粘聚力单元创建模型,以模拟粘接接头、粘合界面处的断裂,和垫圈。

★ 粘接接头 —— 用厚度有限的胶状材料连接两个部件;

★ 粘合界面处的断裂 —— 非常薄的胶材料中的裂纹扩展,在所有实际中可以认为是零厚度;

★ 垫圈(性能有限) —— 两个部件之间的密封。

可以用于在模型中包含粘聚力单元的两种主要方法是:

★ 在现有模型的网格中嵌入一层或多层粘聚力单元;

★ 使用几何和网格工具创建分析模型。

可以通过共享节点或定义绑定约束,在内聚层和周围块状材料之间的界面连接进行建模。绑定约束方法允许使用比分散材料更精细的离散化来建模粘聚层,并且在某些建模情况下可能更可取。

与垫圈单元一样,粘聚力单元也有与之相关的方向。这个方向定义了单元的厚度方向,并且应该在整个内聚层中保持一致。应该使用扫描或偏移网格技术来生成内聚层中的网格,因为这些工具生成的网格定向一致。也可以使用自下而上的扫描网格划分方法,但是必须沿着元素厚度的方向进行扫描,以保持正确的方向。应该创建一个单一的实体单元层来建模粘聚区域。厚度方向使用多个层可能会产生不可靠的结果,不建议使用。可以使用任何网格工具在周围的大块材料中生成网格,因为这些单元不需要定向。

粘接接头和粘合界面建模的一般包括以下步骤:

1. 创建一个模型,并使用以下方法之一在Mesh模块中为粘聚区域分配一个粘聚力单元类型:

方法①:在现有的三维网格中嵌入粘聚力单元;(下面大标题2)

方法②:使用几何和网格工具创建具有粘聚力单元的模型;(下面大标题3)

2. 在Property模块中,定义一个材料和引用该材料的粘聚力截面,并将该截面分配给粘聚区;

3. 为了模拟粘聚层的渐进损伤和破坏,如使用牵引分离描述定义粘聚力单元的本构响应中所讨论的,在材料定义中包括所需的损伤起始和损伤演化。

2. 方法①:在现有的三维网格中嵌入粘聚力单元;

可以使用下面的过程来嵌入一个粘聚力单元层:

1. 在网格模块中,使用编辑网格工具集中的实体偏移网格工具在现有网格中嵌入单元;这种方法生成一层六面体或楔形单元,与周围的大块材料共享节点。偏移网格工具生成的单元与偏移方向一致。当提示选择将从中生成偏移网格的单元面时,请选择内部单元面。注意:在生成单元嵌入层时,由于偏移层生成时节点会发生位移,因此其厚度应远小于相邻单元的厚度。仅可以从三维单元面创建偏移网格。因此,只能使用偏移网格创建六面体和楔形的粘聚力单元。例如,无法通过从单元边缘偏移来创建四边形粘聚力单元。

2. 在网格模块中,使用单元类型分配工具将粘聚力单元类型分配给粘聚区。

如果现有的网格是一个原生网格,应该在添加粘聚力单元之前创建一个网格部件。

如果想在粘聚层中使用更精细的网格,应该将粘聚层作为一个单独的部分来构建。应该把周围的大块材料中的网格分成两个区域,以适当的间距容纳内聚层。可以使用使用第3大标题中描述的方法对粘聚层进行网格化,并将粘聚层绑定到周围的大块材料上。

3. 方法②:使用几何和网格工具创建具有粘聚力单元的模型;

可以使用以下步骤通过几何和网格工具创建具有粘聚力单元的模型:

1. 在Part模块中定义模型的几何形状,将表示粘聚层的几何区域定义为实体,即使层的厚度接近于零。为了避免数值问题,建议使用10的−4或更大的厚度值来建模几何形状。如果层的实际厚度小于此值,则应在粘聚截面编辑器的初始厚度中指定实际厚度。

2. 在网格模块划分周围材料,可以使用任何网格工具对周围大块材料进行网格化。

3. 在网格模块中,使用以下方法之一对粘聚区域进行网格划分:

① 二维和三维模型:自上而下的扫描或自下而上的网格技术。可以指定自顶向下的扫描网格技术或自底向上的网格技术来划分粘聚区域。自下而上的网格划分技术只适用于三维模型。无论选择何种网格划分技术,都必须在单元的厚度方向上扫描、挤压或旋转网格,以产生正确的单元方向。对于复杂的粘聚区域,可能需要对模型进行分区,以创建一组可以一致对齐的扫描区域。

② 三维模型:将粘聚区域转换为壳区,并使用偏移网格技术。

a. 使用“Part”模块中的“从实体-外壳”工具将实体部件转换为外壳;

b. 使用“几何编辑”工具集中的“移除面”工具得到一组代表零件理想外壳的面;

c. 使用壳单元对简化模型网格划分,并创建网格部件;

d. 使用网格部件生成实体六面体或楔形单元的偏移网格。单元将根据部件的厚度进行定向,并可以使用Query工具集查验。

4. 在网格模块中,使用单元类型分配工具将粘聚力单元类型分配给粘聚区。

4. 定义粘合层和周围块状材料之间的约束

如果想使用比相邻的大块材料网格更精细的网格来建模粘聚层,那么粘聚层应该作为一个单独的网格生成,并使用Tie约束绑定到大块材料。应该创建一个壳几何模型来表示粘聚层一侧的表面,并用所需的网格密度建模。可以使用这个网格来创建一个网格部件,进一步可以生成偏移网格。

在将零厚度粘聚层绑定到周围的大块材料网格时,应该小心。应按照以下步骤避免出现问题:

1. 使用实体偏移网格工具沿上下表面创建粘聚单元层。当Abaqus/CAE在粘聚单元层的两侧创建两个表面时,将TopSurf和BottomSurf附加到表面名称作前缀。

2. 使用堆叠stack方向查询工具来区分粘聚力单元的顶部(棕色)和底部(紫色)面。

3. 将周围的大块材料网格的表面绑在适当的顶部和底部粘合表面上。当系统提示从粘聚区表面中选择一个面时,请单击提示行右侧的面,然后选择适当的面。例如,选择表面名称- bottom surf,将粘聚层的底部(紫色)面绑定到块材料网格的相邻表面。

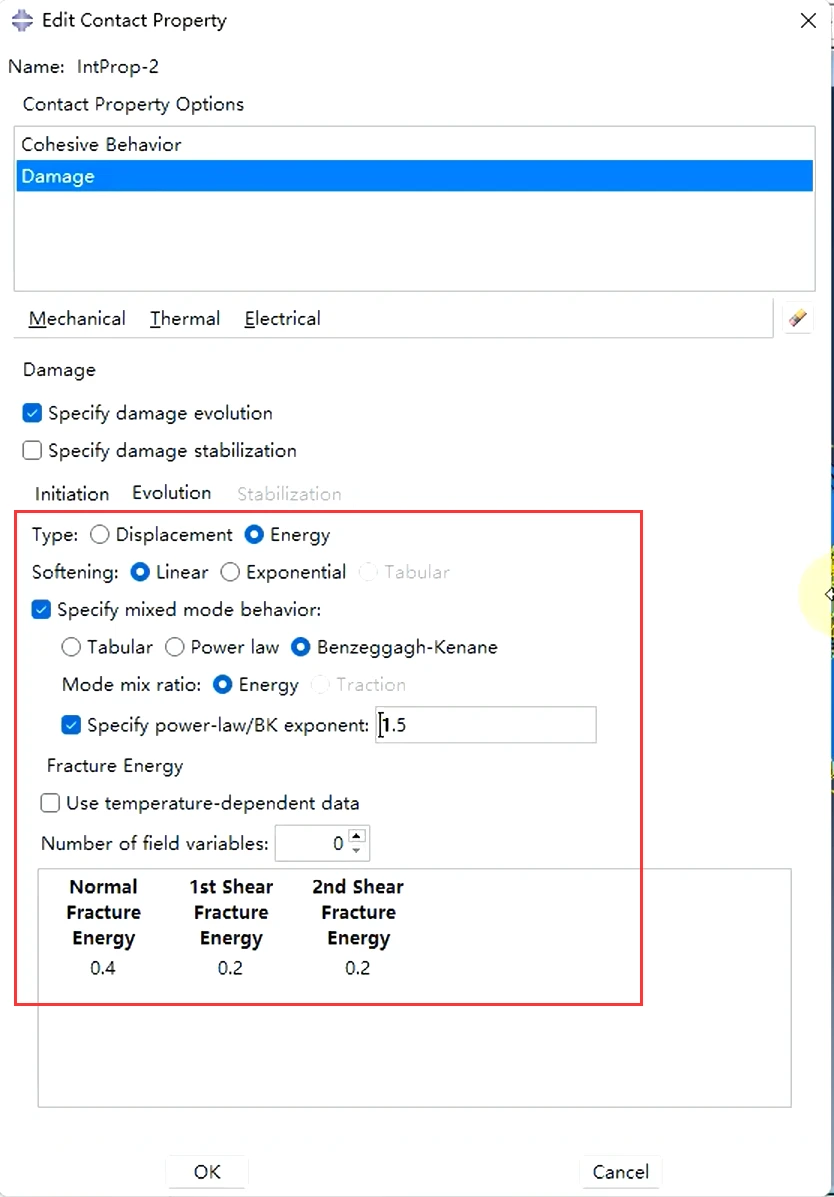

5. 粘结接触

除了使用粘聚力单元外,还可以通过建立Cohesive接触与损伤模拟粘结截面,基本设置参数与粘聚力单元类似,只有初始线弹性部分需要输入的是刚度,而单元输入的是模量;也很好计算,刚度K=模量E/粘聚层厚度。

非耦合是刚度矩阵只有对角线有值;耦合刚度矩阵各分量均不为0;

可以发现这些选项与粘聚力单元中类似

关于输出(使用单元和使用接触时输出量名字略有不太同):

DMICRT:Damage initiation criteria 粘聚力单元的损伤起始准则;

CSMAXSCRT:Maximum traction damage initiation criterion for cohesive surfaces 粘性表面接触的最大牵引损伤起始准则;

CSMAXUCRT:Maximum displacement damage initiation criterion for cohesive surfaces粘性表面接触的最大位移损伤起始准则;

CSQUADSCRT:Quadratic traction damage initiation criterion for cohesive surfaces 粘性表面接触的二次牵引损伤起始准则;

CSQUADUCRT: Quadratic displacement damage initiation criterion for cohesive surfaces粘性表面接触的二次位移损伤起始准则;

SDEG: Scalar stiffness degradation 粘聚力单元时的标量刚度退化;

CSDMG:Scalar stiffness degradation for cohesive surfaces 粘性表面接触的标量刚度退化;

注意,损伤起始准则的输出量由0增加至1,在损伤起始时达到1,损伤演化过程中也为1;

标量刚度退化输出量由0增加至1,在损伤起始是达到0,在完全损伤时等于或非常接近于1;

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删