挂钩在人们的日常生活中具有重要的作用,对于在办公室上班工作人而言,狭小的办公学习空间使得越来越多的个人物品无处安放。此时,安放在办公桌隔板上挂钩成为人们的好帮手。本文在初始设计挂钩的基础上,运用拓扑优化方法,使得挂钩在承受相同载荷的情况下,最大限度的减少材料的实用,本文的设计步骤如下:

1、模型初始设计

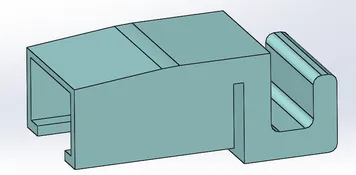

图 1

如图1所示,挂钩整体为一个零件,左端L型横梁为挂钩卡在办公桌隔板上,右端尾钩为受力点,通常用来放置重物。

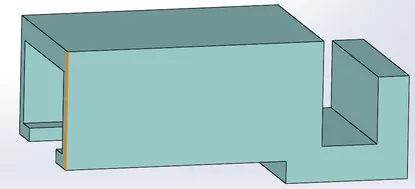

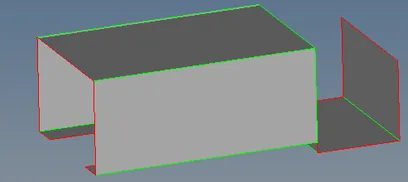

2、模型几何清理

将该挂钩模型导入至hyperworks软件中,并对该模型经行简化处理和划分网格。首先是对挂钩整体表面的圆角处进行清理,得到不含圆角的几何模型(图2),为了减少模型在优化过程中的求解时间,对模型进行中面抽取,得到图3所示的挂钩中面模型。

图 2

图 3

将该中面模型按照未抽取中面前各面的厚度分别设置prop,并进行模型网格的划分。在划分网格过程中,模型的单元尺寸设置为0.5mm,设置模型材料为不不锈钢304材料,该材料物理参数如表所示:

表 1

| 属性 | 弹性模量(Pa) | 泊松比 | 密度(kg/m3) |

| 值 | 1.95E+09 | 0.29 | 8E+03 |

3、载荷工况设置

根据挂钩在办公桌隔板上实际受力与支撑点位置,进行载荷工况的是加,主要包括约束和力。在设计过程中,要求挂钩最小承重为20kg,则在挂钩尾端挂钩处施加F=20kgf力,方向垂直于挂钩尾端平面向下,支撑点约束为挂钩工作过程中与隔板接触面,设置静态载荷工况,并进行分析,得出在优化前施加力点处位移的大小。

4、拓扑优化设置

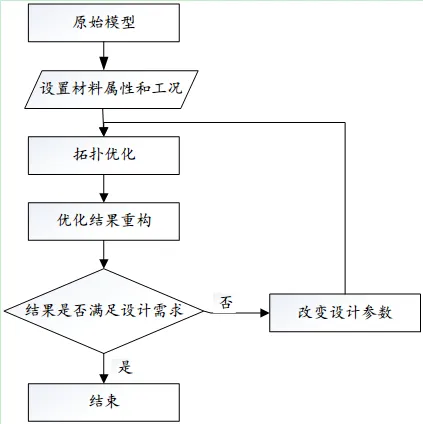

优化过程中,考虑到整体轻量化,将所有的平面都设置为可优化的面,约束整体体积为未优化前的0.3和力施加点处的位移小于0.01mm,目标函数为结构整体刚度最大,该目标函数在hyperworks中该对应的相应为机构柔度最小,同时,对模型设置单平面对称和最小成员尺寸,以确保后续加工过程中的便捷性以及避免出现过小单元而无法加工制造的问题。所采取的优化流程如图4所示:

图 4

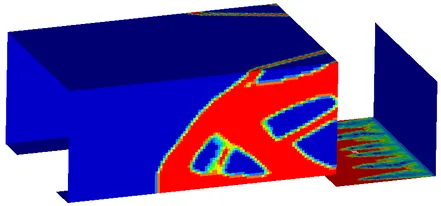

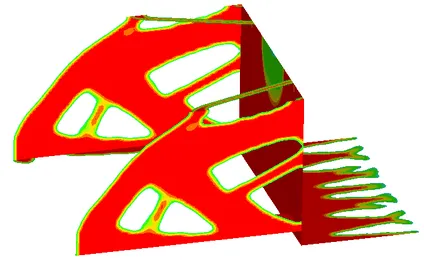

采用多次拓扑优化得到符合设计要求的挂钩,如图5所示,在该模型中去除单元密度小于0.7的单元,得到如图6所示的挂钩结构。

图 5

图 6

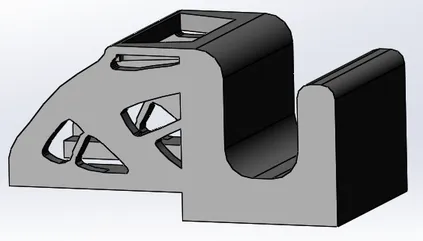

由于采用拓扑优化方法设计得到的是拥有最少材料实现最大设计性能的机构,但是在工程应用中并不适用,因此需要对所得到的模型进行模型重构,得到工程易于加工制造的模型,3D重构之后得到的挂钩结构如图7所示。

图 7

通过对优化前后对比计算可知,优化后重构模型相比优化前减重55%,大大节省了材料的使用,实现了挂钩轻量化的设计目标,同时,由于在设计过程中设定了优化后挂钩两侧关于中心面对称,也简化了制造过程。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删