拓扑优化技术可以为设计人员提供全新的设计和最优的材料分布方案。拓扑优化基于概念设计的思想,作为结果的设计空间需要反馈给设计人员做适当的修改。最优设计往往比概念设计的方案重量更轻,且性能更佳。设计人员修改后的设计方案再经过形貌与尺寸优化后从而得到最佳设计方案。

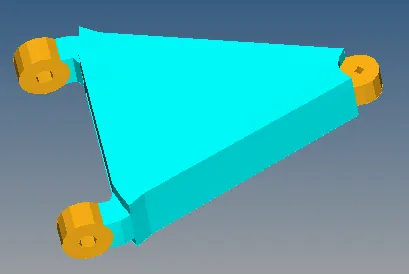

本文主要通过Optistructs拓扑优化功能对汽车摆臂进行优化设计,优化得到的结构不仅重量上大大减轻,而且可以满足所有载荷工况的约束要求。模型如下所示:

模型

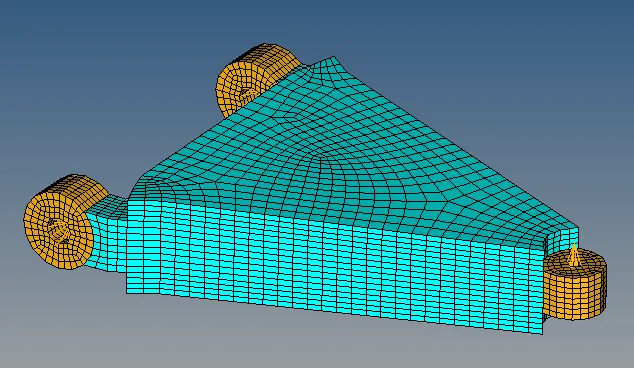

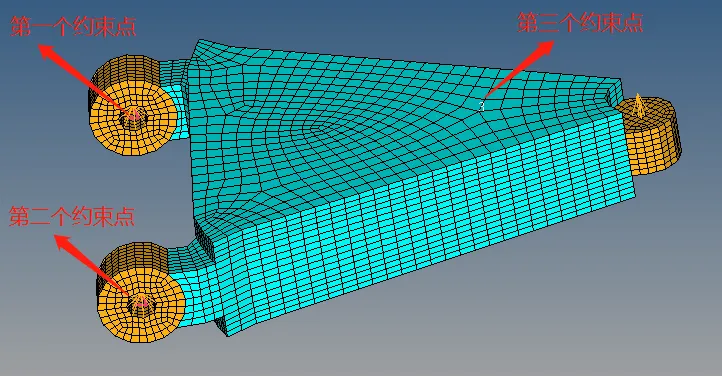

通过有限元网格剖分后分为可设计区域与不可设计区域,蓝色为可设计区域,黄色为不可设计区域,图形如下:

有限元模型

优化问题如下:

目标:体积最小化;

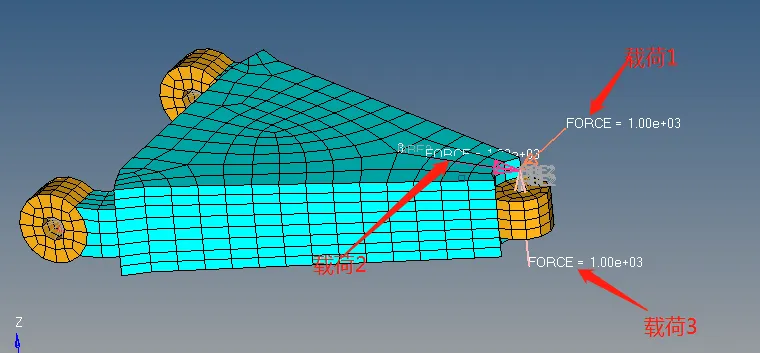

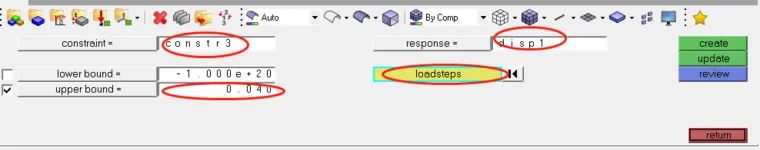

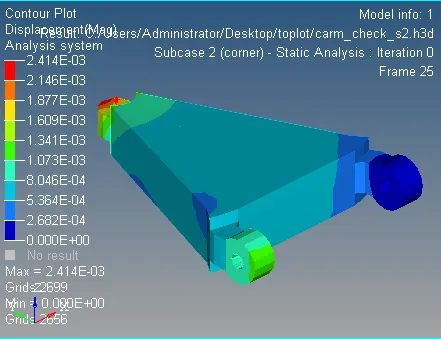

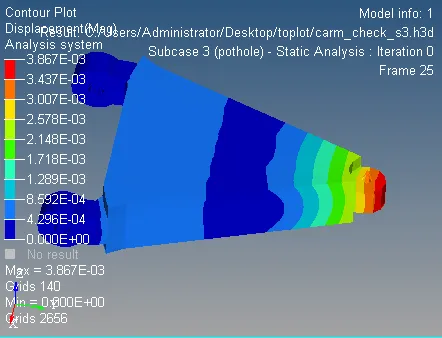

约束:施加载荷的节点分为三个工况,工况1的合位移小于0.05mm;工况2的合位移小于0.02mm;工况3的合位移小于0.04mm。

设计变量:单元密度。

具体分析步骤如下:

1)导入模型;

2)划分有限元网格;

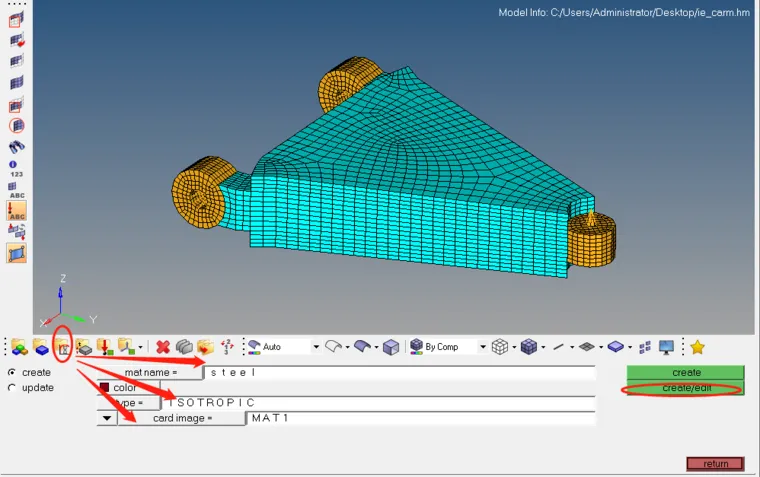

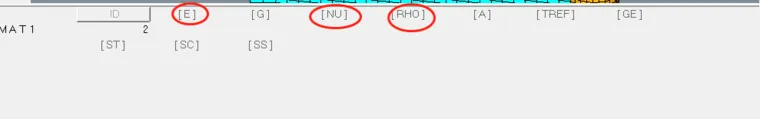

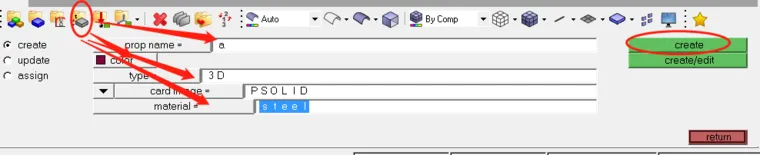

3)创建材料:设置密度,弹性模量,泊松比;

材料命名及卡片设置界面

材料参数设置界面

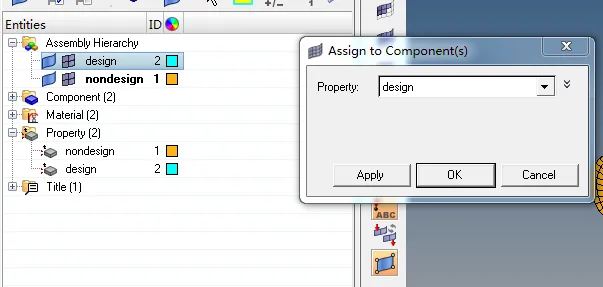

4)建立材料属性并赋予相关单元;

建立材料属性

赋予相应的单元

5)创建约束与载荷:命名约束名称,卡片为无;

创建约束与载荷

6)添加约束与载荷:在Analysis中的constraints与forces中分别定义约束与载荷;

约束施加位置

载荷施加位置

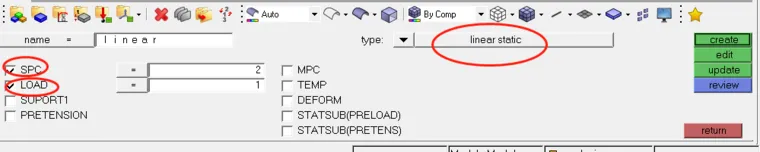

7)创建载荷步:在Analysis中的loadsteps中设置相关载荷步;

载荷步设置

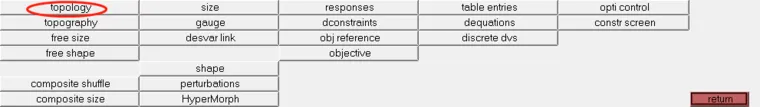

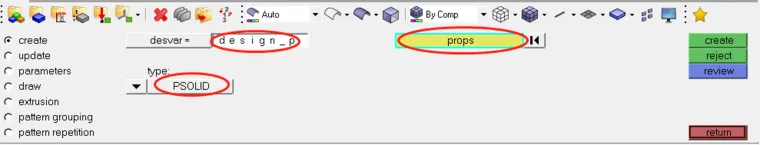

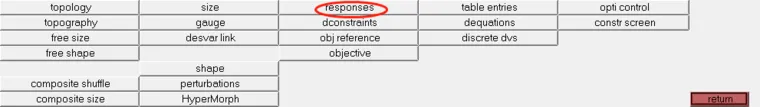

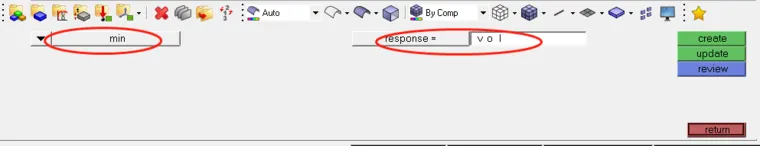

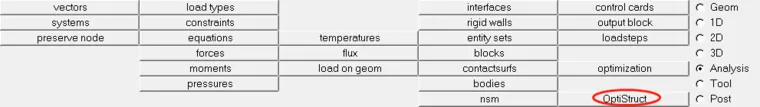

8)拓扑优化定义设计变量:在Analysis中的optimization中分别定义设计区域、响应、设计约束与目标函数;

定义设计区域

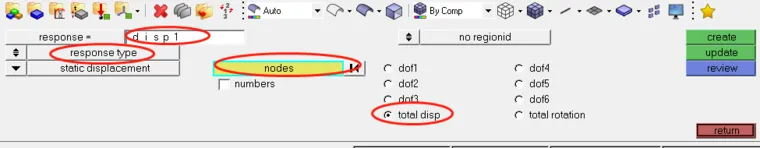

定义响应

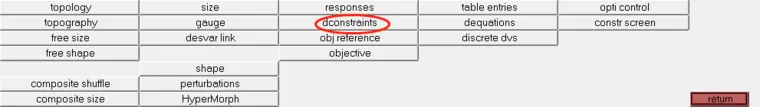

定义约束

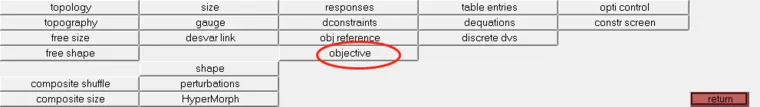

定义目标函数

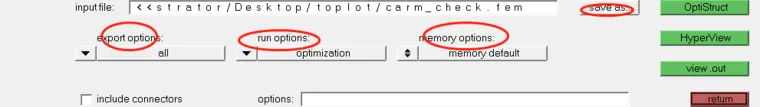

9)进行优化求解计算;

求解相关设置

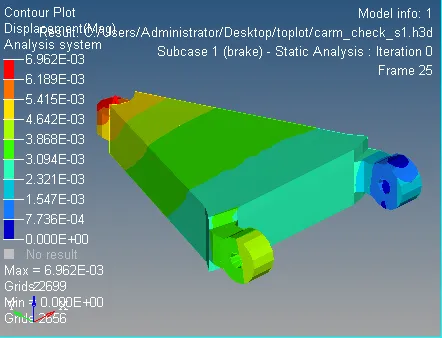

10)HyperView查看结果;

各种工况的变形情况:

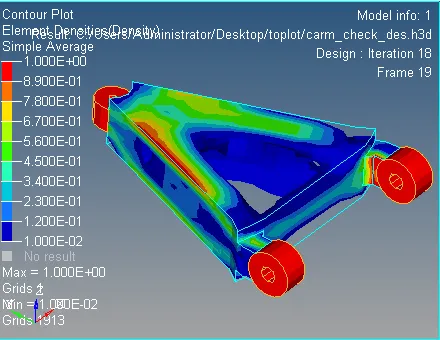

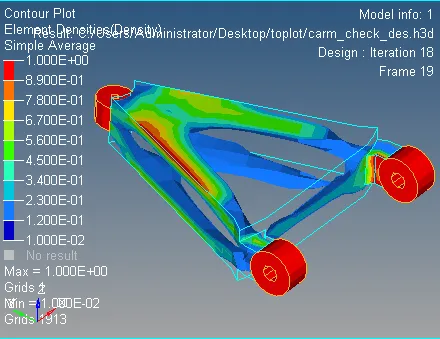

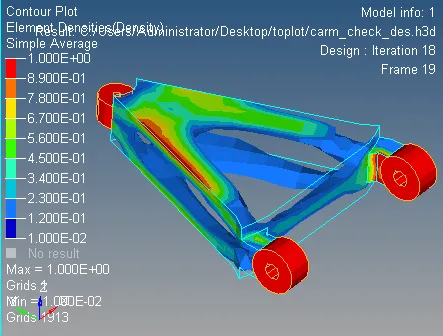

根据密度值情况优化后的结构模型云图如下:

密度值为0.05

密度值为0.1

密度值为0.15

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删