行业:汽车

挑战:为汽车行业,尤其是商用车行 业,设计、优化和制造安全可靠 的轻量化部件

Altair 解决方案:基于OptiStruct的拓扑优化和增材制造技术

优点:产品更轻;制造流程更简单;交付周期更短

背景介绍

作为世界汽车行业在德国的最大的独立工程合作伙伴,EDAG不懈地追求着新的技术以及创新的流程,以期简化汽车的研发。该公司在汽车、生产设备、衍生产品及模块的生产方面和综合开发方面有着广博的专业知识。尤其是在轻量化设计领 域,乘用车及商用车仍存在着巨大的需求。EDAG正利用其深厚的工程知识,将最先进的计算机辅助工程工具与包含增材制造技术在内的最新生产技术相结合,力求 在更短的时间内研制出重量更轻、功能更完善且经得起严格验证的组件。在当前的一个项目中,EDAG采用了最佳实践的优化工具OptiStruct来开发卡车驾驶室和底盘的轻量化仿生结构,随后再利用增材制造技术来制造组件。拓扑优化与增材制造技术的巧妙结合使增材制造技术的设计自由性及优势得到了充分的发挥。此外,工程师们进行了多重物理优化,结合考虑了汽车的强度与抗撞性方面的需求,从而为最终设计找到了最优解决方案。为了完成其中所涉及的开发任务,EDAG设计师们采用了HyperWorks和OptiStruct,并尤其应用了后者。

挑战

从乘用车到商用车,整个汽车行业都面临着重大的挑战:他们一方面必须提高 燃油效率,达到法律对排放的要求。与此同时,他们还必须确保汽车可达到甚至超 过安全需求,并保持具有竞争力的价格。为了制造出重量更轻的产品,汽车行业一直在不断寻求新型材料以及具有创新性的生产方法,而这必然离不开轻量化设计以及仿真驱动设计流程,因此这些方法在行业中也倍受重视。

EDAG由HorstEckard于1969年2月1日在德国达姆施塔特附近的Gro?-Zimmern创立。公司当时的名称为“KonstruktionsbüroHorstEckard”。凭借世界范围内7900余名员工和2013年6.32亿欧元的总营业额,EDAG如今已是世界最大的面向国际汽车行业的独立工程合作伙伴。EDAG为汽车行业中从原始设 备制造商到供应商的各个机构提供服务。公司与世界上一些最知名的汽车品牌存在合作。

在最近的一个项目中,为了使未来商用车的结构既价格实惠又重量轻盈,EDAG的工程师们在寻求一种新的开发和制造方法。整个过程中必须结合新的灵活的定制式制造措施,以便在无需对生产设施进行大规模改动的情况下满足各个具体 客户的要求。

“在卡车驾驶室和底盘项目初期,OptiStruct帮助我们做出了既轻量化又稳固的驾驶室设计,其中也包括相配的底盘。此优化的框架结构将多种功能集于一体,与按照传统构造方法制造出的非优化结构相比,有着显著优势。” AndreasPfeiffer EDAG公司CAE工程师兼优化与NVH课题专家

解决方案

对于 Altair OptiStruct 等优化工具,它们会根据实际作用力和负载路径进行结构创建,与自然进化的演进过程非常相似。 只在负载条件需要的位置上布置材料,无负载需求之处的材料会被移除。因此,优化不仅能够在理想结构外形上提供灵感, 而且还为工程师带来了一个明确的结构方案。若使用传统的制造方法,则必须根据制造上的限制对此设计提案进行调整。 虽然传统的制造方法也可以做出更好、更轻的设计,但是却无法做到完美,不能像优化设计一样可以将轻量化的潜力完全 挖掘出来。借助增材制造(也称“3D 打印”)等新生产技术,整个过程几乎可不受任何限制,因此组件的最终设计也更加 接近于优化的理想结果。通过这一方式,优化和增材制造构成了完美的结合,同时也实现了开发与制造流程的融合,使得 这种新生产方法所具备的潜力得到充分体现。

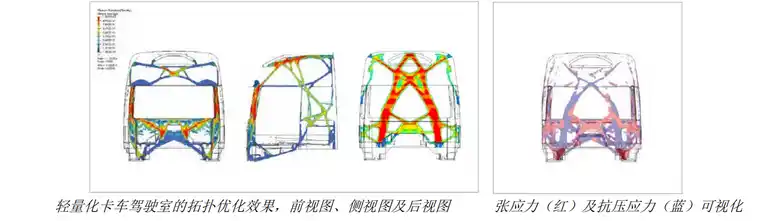

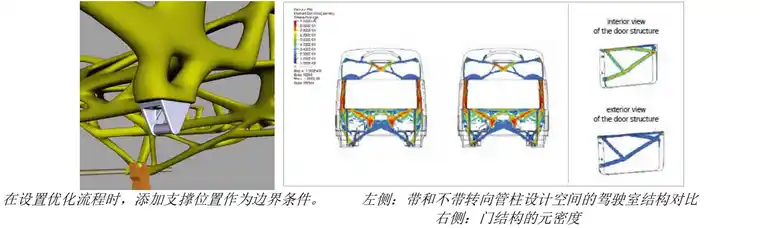

首先,EDAG 的工程师们用 OptiStruct 开始了卡车驾驶室和底盘的设计和研究工作,在骨架结构的设计基础上设计出 一个轻质牢固的驾驶室(包括相配的底盘)。就这样,EDAG 工程师们设计出了一个优化的框架结构,该结构将多种功能集 于一体,较传统构造方法制造的非优化结构有着显著的重量优势。此外,工程师们还专门在驾驶室内设计和测试了安全框 架,用于降低车内人员在车辆碰撞事故中受伤的风险。专家们对该结构进行了验证,然后又利用 OptiStruct 拓扑技术对其 进行了优化。为了同时达到安全性要求,工程师们还进行了包括刚度和碰撞要求在内的多重物理优化,并取得成效。驾驶 室不仅达到了高刚度及高扭转刚度,还完全符合将在 2017 年生效的 ECE R29-3 标准(欧盟对车辆驾驶室内乘客安全的规 定)。此外,凭借增材制造技术所带来的设计自由度,底盘与驾驶室之间的连接也得到了优化。

结论

增材制造与优化的结合为商用车行业的革新带来了机遇。由于制造方法能够达到充分的灵活,不仅可以在设计时从自 然中汲取灵感,而且设计过程也变得更加直接,可以根据使用案例的个体要求进行定制,与此同时,材料使用也能够达到 最佳化。增材制造技术在提高制造自由度以及设计轻量化方面蕴含着巨大的潜力,在与拓扑优化技术相结合时更是如此。 工程师们已意识到,即使是复杂的拓扑设计几何结构,也可通过关联的多组数据进行制造,而且还具有诸多优势,例如可 支持各种模型、不受任何限制、无需使用任何工具,且能够一次完成。在此方法的基础上,便能够根据各种操作需求制造 定制性卡车,而且还能同时满足技术上和经济上的要求。尽管增材制造流程在工业上的应用仍处于起步阶段,但其以开发 自由度高、无工具生产及轻量化设计的优势已成为未来的一项关键主题。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删