行业:航空航天

挑战:实现轻量化设计

Altair 解决方案:利用OptiStruct进行拓扑和尺寸 联合优化

优点:结构减重55% ; 缩短设计时间 ; 加快研发进程

背景介绍

中航工业直升机设计研究所是中国航空工业集团公司成员单位,隶属中航直升 机有限责任公司,是中国唯一从事直升机型号研制和直升机技术预先研究的大型综 合性科研单位。直升机所以型号需求为牵引、以技术发展为目标,统筹规划直升机 型号发展和核心技术的预先研究,引领中国直升机技术不断向世界先进水平迈进。

拓扑优化技术在飞行器结构概念设计阶段有着重要的应用,工程师通过 OptiStruct 可以非常迅速的找到结构的最优传力路径;在拓扑优化的基础上再进行 尺寸优化,就可以得到最优化结构。中航工业直升机设计研究所借助 Altair HyperWorks 平台,采用拓扑和尺寸联合优化方法对直升机接头进行优化设计。

挑战

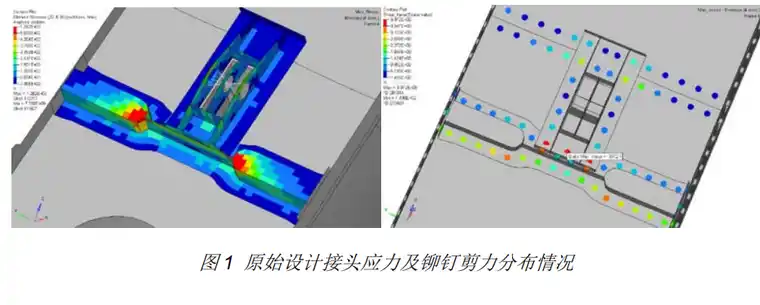

该接头位于直升机尾部,材料为铝合金,主要用来传递直升机平尾的气动载荷。 接头。原始设计采用两个接头组合起来扩散集中载荷。首先根据接头受载情况建立 有限元模型,添加接头载荷工况,进行静力分析,检查模型的强度、刚度以及钉载 是否满足要求。四种工况下最大应力分布情况及铆钉剪力如图 1 所示。

“使用Altair OptiStruct软件对直升机平尾连接接头进行拓扑优化、尺寸优化并施加制造约束、相对变形约束以及 钉孔挤压约束,以质量最小化为目标进行了轻量化设计,结构减重55.7%。” 选自Altair用户论文集 作者:张桥

解决方案

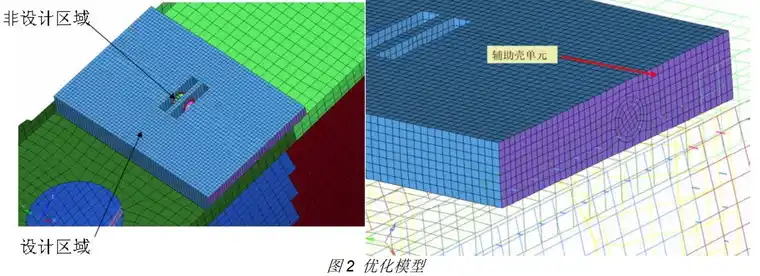

首先将原先设计区域使用实体单元进行填充,确定设计区域与非设计区域,选择耳片连接区域的部分单元为非设计区 域。优化变量为设计区域内实体单元的单元密度。建立好的优化模型如图 2 所示。

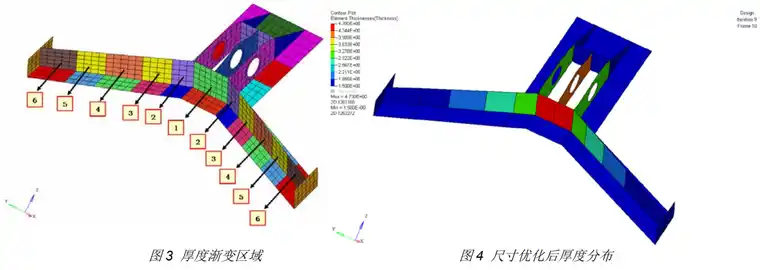

由拓扑优化的结果可以清晰的得到结构的传力路径。工程师在新的设计中将材料布置在传力路径上,提高材料的使用 效率。按照拓扑优化得到的材料分布情况,重新进行结构设计。然后对新设计进行尺寸优化,计算各个部分最佳的设计尺 寸。

单向渐变约束依靠函数响应实现,确定设计区域,如图 3 所示。优化空间的厚度渐变是指图中所示的 6 个属性的对应 的厚度第 1 到第 6 厚度逐渐增加或逐渐减小,方便加工制造。未施加钉孔挤压约束前,优化后的计算结果显示最大钉载为 4136.2N,当铆钉连接位置板厚达到最小 1.5mm 时,钉载为 4350N。最后,优化完成后在 HyperView 中查看计算结果。 从图 4 中发现,优化后厚度分布按照厚度渐变分布,中间到两侧逐渐变薄。原有设计总质量为 0.506kg,优化后新设计总 质量为 0.224kg,减重 0.282kg,减重 55.7%。

结论

利用 HyperWorks 软件平台,在满足各种设计要求的情况下,通过对接头进行拓扑优化和尺寸优化,得到了最佳的材 料分布形式,缩短了设计时间,加快了研发进程,充分体现了 OptiStruct 软件在直升机结构设计中的强大功能。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删