摘 要:

本文以洗衣机内筒前法兰为研究对象,对其进行形貌优化,以最大程度地减小工作过程中内筒前法兰区域的变形,即最大程度提高内筒前法兰区域刚度,同时满足生产制造工艺的要求。形貌优化采用Altair公司Hyperworks/Optistruct优化模块进行前法兰形貌优化,通过对内筒前法兰三维模型划分网格、选定优化区域,设置加强筋分布等相关参数,经过优化计算得到合理形状和加强筋分布结构。优化后的加强筋区域径向变形减小9.1%,前法兰径向最大变形减小13.6%,整个内筒刚度得到提升,振动特性也得到提高,达到了设计要求的同时,提供了一种全新的内筒前法兰形貌。该方法提高了设计效率,为洗衣机零部件的结构优化设计提供了设计参考。

关键词: 内筒前法兰 形貌优化 刚度 加强筋

1 概述

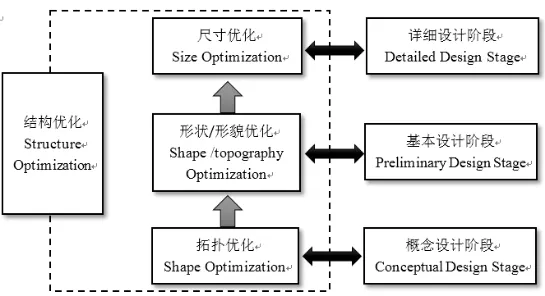

结构优化技术是当前CAE技术发展的热点,在学术研究领域,变密度法、均匀化法、水平集法等各种准则法被广泛运用,相关商业软件开发速度也非常快,其中比较著名的就是Altair Optistruct,它是一个面向产品设计、分析和优化的有限元和结构优化求解器,以有限元法为基础,进行拓扑、形貌、尺寸、形状及自由尺寸、自由形状等相关优化,这些优化方法在保证结构刚强度和考虑加工工艺等因素的前提下,可以实现结构轻量化、性能最佳等功能,有效的提升产品开发效率。结构优化阶段一般包括概念设计阶段、基本设计阶段及详细设计阶段[1],如下图1所示。

结构优化技术在工业界的应用逐渐成熟,从早期汽车零部件轻量化设计、飞机机身机翼的板、杆、梁及蒙皮尺寸优化,迅速发展到汽车、飞机、船舶的结构布局优化,电子产品的结构件及连接优化,建筑物等结构布局等[2-4]。因为Optistruct优化方法的快速准确的优势,它同样被广泛运用于更新周期短、竞争激烈、不断追求产品性能提升及成本控制的家电行业。

图1 结构优化阶段

本文结合滚筒洗衣机运行时的实际工况,首先确定仿真分析边界条件和载荷大小,通过分析得出原型内筒前法兰的变形情况,然后通过与设计人员讨论形貌优化设计的可设计区域与非设计区域,再确定加强筋最小筋宽、起筋角度、加强筋高度等,最后以设计区域内最大形变处法向位移最小为目标函数,通过Optistruct形貌优化分析,得出内筒前法兰最优起筋参数及全新形貌。

2 形貌优化分析方法及有限元分析

2.1形貌优化设计方法

形貌优化是一种形状最优化的方法,即在板型结构中寻找最优加强筋分析的概念设计方法,通过指定单元节点在其法向的移动量,不断调整有限元网格模型的结构形状,直到得到满足设计目标最优化的移动节点区域的最佳组合。较多用于设计薄壁结构的强化压痕,使结构轻量化的同时能够满足刚强度和频率等方面要求,并且生成优化后的最佳形貌。形貌优化尤其适合于板壳结构,可以灵活地设置起筋类型和起筋形状,已经被广泛应用于提高各种冲压板件的性能,如减小变形,提高模态频率,减小振动等。

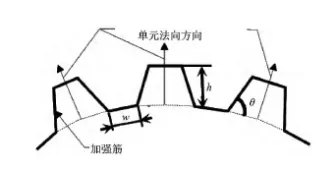

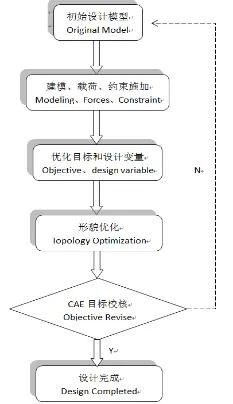

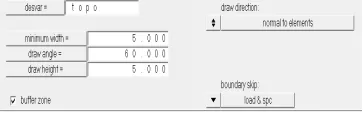

对于滚筒洗衣机前法兰优化区域的形貌优化,其设计流程为:对初设计模型进行网格划分、施加边界条件,设定优化设计目标及约束条件,定义起筋区域及起筋参数,如加强筋最小筋宽、起筋角度、加强筋高度及加强筋对称方式等,如图2所示,就可以从Topography Optimization模块中得出加强筋布置方案,如果设计不能满足要求,则返回重新修改相关参数,重新设计,此种设计思路缩短了改善加强筋分布设计周期,同时优化了设计流程。整个设计流程大致如图3所示[5]。

图2 加强筋参数 图3 形貌优化流程图

2.2 原型内筒有限元分析

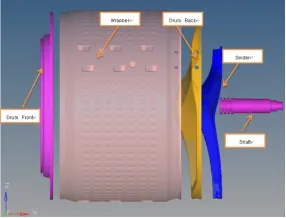

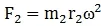

滚筒洗衣机洗涤桶可分为外筒和内筒,外筒盛装洗涤液,内筒摩擦洗涤物,内筒组件是滚筒洗衣机的核心部件,如图4,主要由内筒前法兰、内筒滚筒、内筒后法兰、脚架和轴组成,在新产品设计中,为用户便于投放和取出洗涤物及洗涤大件物品,一般对内筒筒口进行大口径设计,但口径太大,内筒前法兰的刚强度存在较大风险,因为洗衣机工作过程中,衣物难免会在滚筒中不均匀分布,产生较大偏心,在偏心载荷作用下,容易使前筒口位置变形超出设计预留余量D1,与门封或者外筒摩擦;前法兰的刚度也直接影响着整个内筒的刚度,如果内筒刚度不足,洗衣机工作过程中内筒后法兰和内筒壁变形太大,而超过安全空间D2也容易造成与外筒摩擦甚至碰撞,产生振动和内外筒损伤[6],如图5所示。

图4 某型号滚筒洗衣机内筒 图5 某型号滚筒洗衣机内外筒易碰点

因此,对滚筒洗衣机内筒进行刚度优化是非常有必要的,本文采用Hyperworks优化模块对内筒前法兰部进行形貌优化,从而对内筒前法兰进行全新结构设计和性能优化。

2.2.1 有限元建模

滚筒洗衣机内筒壁一般为0.6mm左右,属于薄壁结构,厚度尺寸远远小于整个模型尺寸,故对整个内筒均采取抽中面方式,并采用shell单元进行网格划分,三脚架和轴采用四面体solid单元进行网格划分,内筒组件各部件材料力学性能参数如表1所示。

表1 内筒组件材料的主要参数

| 参数名称 | 材料 | 密度 | 泊松比 | 弹性模量 |

| 前法兰 | 不锈钢 | 7850kg/m³ | 0.3 | 207GPa |

| 内筒壁 | 不锈钢 | |||

| 后法兰 | 不锈钢 | |||

| 轴 | 不锈钢 | |||

| 三脚架 | 铸铝ADC12 | 2590kg/m³ | 0.34 | 70.6GPa |

2.2.2 载荷与约束施加

滚筒洗衣机主要工作工况为洗涤和脱水,在高转速脱水工况下,衣物容易形成不均匀分布,会产生较大变形,甚至与外筒摩擦碰撞。滚筒在工作过程中主要受到两个力作用,一是来自于洗涤衣物的离心力,另一个是不能完全摆平衣物的偏心力,这个偏心力又称激振力,是引起洗衣机振动的主要根源,它的大小和作用时间直接影响着滚筒洗衣机噪声大小及使用寿命。

离心力:

(1)

(1)

偏心力:

(2)

(2)

式中,m1为含水洗涤衣物质量;m2为偏心质量;r1为内筒内径;r2为偏心相对于滚筒旋转中心的偏心半径,

为内筒选择角速度。

为内筒选择角速度。

由滚筒洗衣机脱水原理可知,含水衣物在一定离心力F1的作用下,紧贴滚筒内壁面,内筒中不能完全均匀布的衣物在滚筒旋转过程中产生了离心力F2,在实际测试中,偏心质量m2、偏心半径r2是不确定量,不能有效测算偏心力,因此取一个近似方法替代,偏心质量取比较恶劣工况下的偏心值,r2可以近似地等同于洗衣机内筒内径,而偏心力远远大于内筒本身重力,因此内筒本身重力的影响可以忽略不计[7]。

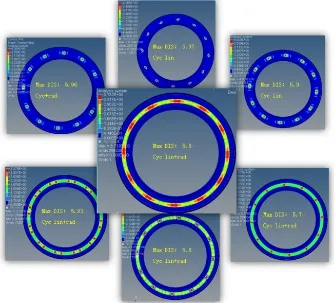

通过不同偏心载荷工况下三脚架、轴、内筒刚强度对比分析发现,最高转速脱水情况下,偏心载荷施加于两个提升筋中间靠近内筒前法兰位置,模拟接近真实试验工况,也是滚筒式洗衣机可靠性试验中比较恶劣的工况,如图6所示。

图6 有限元模型及加载工况

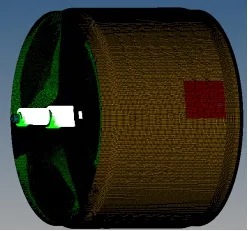

2.2.3 后处理分析

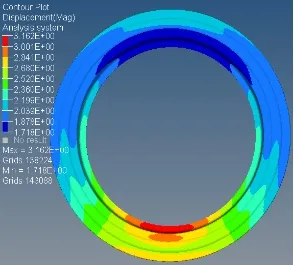

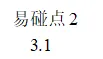

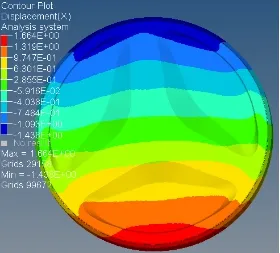

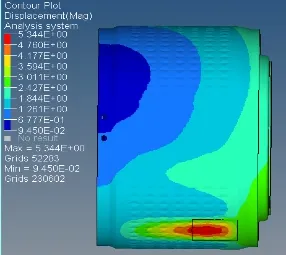

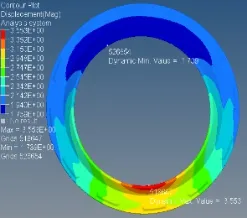

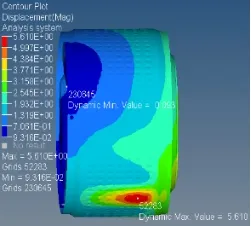

在上述较为恶劣工况下,对原型内筒进行计算分析,由图7、8、9可知,内筒前法兰径向最大位移为3.162mm,前法兰中间区域径向最大位移为2.75mm,整个内筒径向最大位移为5.46mm。理论上只要内筒变形在内外筒间距预留的安全范围内,都能符合要求,但必须要考虑影响内外筒间距的另一个物理因素,加工、装配公差的影响,由于环境温度不同、操作工人的差异、现场生产设备等因素的影响,生产出的零件一致性可能不好,零部件之间的装配也存在差异,某些零件自身也可能出现变形从而影响装配。因此出于对内外部因素的考虑,预留一定的设计余量。

图7 优化前前法兰应变云图 图8 优化前易碰点1X向应变云图

图9 优化前内筒应变云图

3 前法兰形貌优化及改进方案

3.1 前法兰形貌优化

首先将大口径前法兰的原始模型结构样式改为初始模型结构如图10、11,作为后续形貌优化的基础。考虑到优化过程中,连接的零部件越少越好,简化掉轴和三脚架,约束改为三脚架与内筒连接的6个螺栓位置,偏心载荷和离心载荷施加位置和大小保持不变,粉红色表示设计区域,蓝色为非设计区域,如图12所示。

从内筒刚度角度出发进行内筒前法兰的形貌优化设计,通过不断的设置试验参数进行计算机模拟优化,并且反复对比,从而合理布置设计区域加强筋,以满足设计要求,现将内筒前法兰形貌优化的目标函数、状态变量、设计变量设计如下:

①目标函数:最小化设计区域内变形较大节点的径向位移值。

②状态变量:加强筋比例beadfrac值小于0.5。

③设计变量:设计空间上自动生成并与单元法向相关的形状变量。

图10 原始模型

图11 初始模型 图12 设计域与非设计域网格

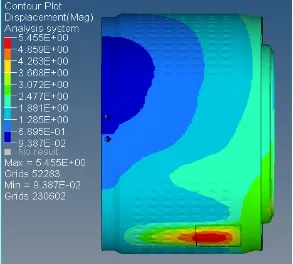

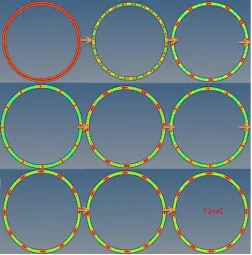

根据现有滚筒洗衣机前法兰结构及反复设置优化参数输出的结果对比,如图13所示,为不同对称形式类型下对应的形貌和内筒最大径向位移值,最后结合对比情况和实际经验,定义加强筋高度为5mm,加强筋最小宽度5mm,起筋角度60°,起筋方向定义为沿单元法向,对设计域采用“cyc lin+rad”对称模式,周期对称中周期重复数目UCYC设置为12,如图14所示,设置多节点位移响应,此响应值最小化为形貌优化的目标。

图13 不同形貌优化参数结果对比云图

图14 形貌优化参数设置

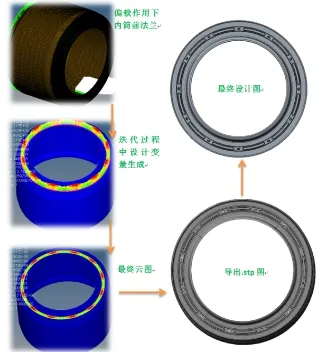

3.2 改进方案

根据形貌优化结果云图,利用Altair Ossmooth工具将优化结果转换为导.stp格式的CAD模型,图15为前法兰迭代成型过程图,参考导出后模型尺寸,并结合生产工艺等可制造性问题及成本等要求,对导出后模型进行几何重建和适当倒角等修正,从而改进方案,如图16所示。

图15 前法兰设计域9次迭代成型过程

图16 改进方案流程

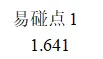

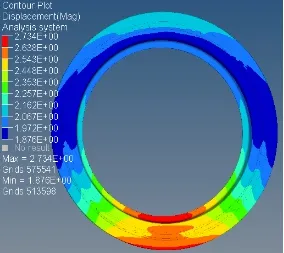

4 优化结果验证

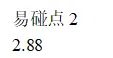

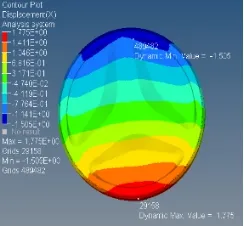

结合形貌优化后得到的内筒前法兰,重构三维模型并结合上述一致的恶劣设计工况,对比优化前后结构的径向最大变形,并对比市场上较为常见内筒前法兰刚度,优化后结构的径向变形满足设计要求,并且内筒刚度有较大幅度提升,如图17、18、19所示。

图17 优化后前法兰应变云图 图18 优化后易碰点1X向应变云图

图19 优化后内筒应变云图

图20 某内筒前法兰结构 图21 某内筒前法兰应变云图

图22 某内筒前法兰易碰点1X向应变云图 图23 某内筒应变云图

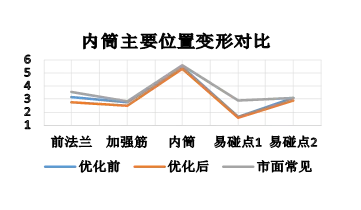

表2 内筒主要位置最大变形对比

| 前法兰 | 加强筋 | 内筒 | 易碰点1 | 易碰点2 | |

| 优化前内筒 | 3.16 | 2.75 | 5.46 | 1.641 | 3.1 |

| 优化后内筒 | 2.73 | 2.5 | 5.34 | 1.595 | 2.88 |

| 某机型内筒 | 3.55 | 2.8 | 5.6 | 1.78 | 3.1 |

| 变化 | 13.6%↓ | 9.1%↓ | 2.2%↓ | 2.8%↓ | 7.1%↓ |

表2为形貌优化前后、市面常见某型号滚筒式洗衣机内筒前法兰及内筒主要位置最大变形对比,图20-23某型号内筒应变云图,通过对比发现内筒主要部位刚度得到了提升,内筒组件系统振动特性也更优。图24为经过内外筒疲劳、振动验等长期可靠性试验测试后的内筒前法兰。

图24 形貌优化后内筒前法兰 图25 内筒主要位置变形对比

5 结论

本文论述了滚筒式洗衣机内筒前法兰的一种优化设计方法,通过对其进行形貌优化,设定合理优化区域、加强筋类型及相关尺寸参数,得到了合理的加强筋布局前法兰结构,通过仿真计算与分析得出以下结论:

1)前法兰加强筋的合理布局提供了一种全新样貌,有效地增强了前法兰的刚度,优化后结构径向最大变形为2.73mm,相比于优化前减少了13.6%,效果明显,前法兰刚度的增强也增大了内筒的刚度,滚筒的两个与外筒易碰点位置变形得到减小,降低了摩擦碰撞的风险,内外筒逆相位模态安全系数得到提高,内筒系统的振动特性也进一步加强。

2)通过利用HyperWorks中OptiStruct模块的形貌优化功能实现了内筒前法兰加强筋的重新布局,不但有效提高了前法兰和内筒结构的刚度,而且优化了设计开发流程,大幅缩短了产品开发周期,并且为以后洗衣机零部件结构的优化设计提供了新思路。6 参考文献

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删