行业 :汽车

挑战 :如何在短时间内实现碰撞性能的优化,减少物理试验次数,同时实现约束系统的优化与匹配。

Altair 解决方案 :Altair ProductDesign 团队重点解决40%偏置碰撞面临的技问题。利用分析与优化方法结合,提高产品性能。参与试验设计,确保设计方案得到正确应用。

优点 : 高精度和可靠性的模型, 减少物理试验 ;优化改进设计方案

背景介绍

东南汽车始终以“为顾客提供精彩的汽车移动生活,促进文明汽车社会的发展”为企业使命。历经十多年的发展,东南汽车在交融贯通国际先进造车技术的基础上,借助三菱汽车、克莱斯勒汽车等国际品牌的技术力量,已拥有东南、三菱两大核心品牌。放眼未来,在加强与国际汽车大厂合作的同时,东南汽车依然继续发展自主品牌。

在当前愈演愈烈的 SUV 市场上,东南汽车基于全新产品 3.0 战略的首款车型 DX7 乃是重拳出击。DX7 由意大利国际最为顶级的设计公司宾尼法利纳操刀担纲全车的内外装设计,同时集结了欧洲 100 年造车理念、三菱国际品质标准及世界级安全技术、国际合作背景、过硬的品质实力、优质供应商的先进技术和经验,为东南 DX7 的品质奠定了坚实基础。

除此之外,在产品的性能开发方面,东南汽车与受到业界广泛信赖的 Altair公司合作,采用其著名的软件 HyperWorks 进行整车仿真,特别是在碰撞安全领域,结合多种法规和国标,使用 RADIOSS 进行安全仿真模拟,不仅优化车身设计,还减轻车身重量。同时该碰撞试验以高分获得 C-NCAP 五星级评定。

挑战

汽车的碰撞安全性是汽车设计开发过程中必不可少的环节。车身结构是碰撞安全的基础,设计出具有良好碰撞吸能性能的安全车身是汽车设计的一个主要目标。汽车的碰撞安全性能最终要经过实车的碰撞试验来检验,由于实车试验成本高昂,在设计过程中不可能为验证某一设计的合理性而反复试验。CAE仿真分析因其可重复性、低费用、方便性等优点成为检验某一设计是否合理的有效方法。而 CAE 仿真能否成功的关键就在与试验的吻合度。

考虑 DX7 项目时间紧和经费制约的情况下,必须尽可能在较短时间内获得良好的耐撞性,并且一次性通过碰撞试验验证。这主要面临两方面的挑战。其一,CAE仿真的结果必须具有非常高的准确性,能够准确地反映碰撞试验的状态。基于已在诸多国际汽车厂商中运用 RADIOSS 进行大量基于试验的对标分析的宝贵经验,RADIOSS 基于汽车行业开发了多个功能,能够准确仿真汽车碰撞。同时必须累计足够多的碰撞仿真经验,特别是很多失效模式的模拟。其二,除了分析汽车结构的耐撞性,还要对约束系统进行仿真分析与优化。 RADIOSS 被广泛运用于包含气囊、安全带、转向管柱等的约束系统,并且拥有独特的气囊展开等模块。同时还需要对约束系统同样进行对标和优化。

解决方案

Altair ProductDesign 团队利用 HyperWorks 帮助东南汽车进行 DX7 项目的碰撞性能的仿真优化。

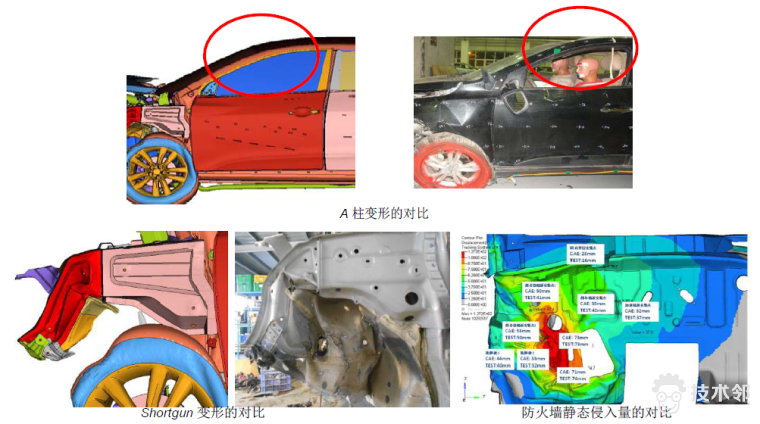

40%偏置碰撞与正面刚性墙碰撞最大的区别是偏置碰撞中只有一侧的纵梁结果参与变形吸能。因此,偏置碰撞更多的是对车身结构刚强程度的考察,碰撞力必须很快地通过 A 柱、门槛梁、车门腰线、地板、副车架等传递分散, 设计中不仅要综合考虑正面刚性墙碰撞的分析结果,还需重点关注 A 柱、门框及上边梁等结构的变形特点。这是目前 C-NCAP 最恶劣的高速工况,下面就以此工况举例。

40%偏置碰撞主要的对标内容包括:防火墙多个点的侵入量、歇脚板位置侵入量、A 柱的多个位置侵入量、三踏板侵入量、管柱安装点侵入量、B柱下部加速度、B 柱下部速度、纵梁压溃变形模式、发动机上下传感器加速度、变速箱下部传感器加速度、发动机前部接触时刻、发动机后部接触时刻、变速箱前部接触时刻、变速箱后部接触转向机时刻等等。

在开发的时候,在能量管理的指导下,通过良好的总布置,留出足够的压溃空间,对涡轮增压中冷器、电池、ECU 等进行合理布置;对保险杠设计、纵梁设计、shotgun 设计、地板下纵梁设计、门槛设计等均进行了大量的优化,取得了非常优秀的加速度和侵入量。并且对前部车身结构进行了减重。在约束系统开发方面,对管柱压溃、歇脚板设计、座椅设计、安全带限力、气囊大小与泄气口等均进行了优化,取得了很好的效果。以 64 公里偏置碰撞的部分对标结 果举例。通过基于 RADIOSS 的分析和优化,取得了良好的耐撞性。CAE 与仿真吻合程度高。

结论

通过基于 RADIOSS 的碰撞仿真分析,DX7 项目取得了成功,并经过了物理碰撞试验,在正式的 CNCAP 版评测中荣获五星评价。车身具有良好的耐撞性,约束系统的匹配也得到了很好的优化。进一步证明仿真分析对设计的巨大指导作用,不仅节省了企业成本,提升了汽车设计水平。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删