摘 要:

以某型内燃机车司机室防撞柱为对象,使用仿真软件HyperWorks建立有限元仿真模型,计算了防撞工况的应力分布。并在此基础上,分别使用尺寸优化的方法、尺寸与形状联合优化的方法,对模型进行优化设计改进。联合使用尺寸与形状优化可以较大程度地改善模型的应力水平,并且质量降低了20.7%,达到了轻量化的设计目标。

关键词:防撞柱;有限元;轻量化;HyperWorks;

随着铁路行业的发展,内燃机车的设计趋向于高速重载,机车结构轻量化也成为重要的关注点。机车轻量化可以降低轴重、降低牵引功率、减少能耗、提升运行品质、降低制造成本。

机车轻量化一般从2个方面入手:

①使用强度高、质量轻、性能优异的新型材料代替传统的碳钢材料,但会导致制造成本的增加;

②通过合理的结构设计和布局,在满足机车使用要求的前提下,降低材料的使用量。

传统的结构轻量化,通常由设计师根据经验,参照有限元应力结果进行结构的调整,更改零件的尺寸和局部的细节,然后再进行仿真分析验证,通过优化—仿真—优化这样一次次的循环尝试,得到最终的结构轻量化模型。轻量化的过程是反复且冗长的,工作效率低下,设计周期增加,这种方法具有很大的主观性和局限性。

随着计算机辅助工程的发展,结构优化技术日益成熟,并且应用广泛。尺寸优化和形状优化是仿真软件HyperWorks的优化模块OptiStruct提供的优化方法,应用于产品的详细设计阶段,是关于模型细节方面的优化设计。

尺寸优化通过改变结构单元的属性,如壳单元的厚度、梁单元的横截面属性、弹簧单元的刚度等,以达到应力、质量、位移或者其他的设计要求;形状优化通过修改结构的几何边界,得到结构的最佳形状以减小应力集中,改善力学性能,增加构件刚度[1]。

本文研究将尺寸优化与形状优化应用于内燃机车结构轻量化设计的方法。以某型内燃机车司机室防撞柱为对象,使用有限元分析软件HyperWorks完成该模型的结构强度仿真,并对模型进行轻量化设计改进,在满足设计要求的前提下,结构质量降低了20.7%,达到了轻量化的目的。

1 防撞柱结构仿真

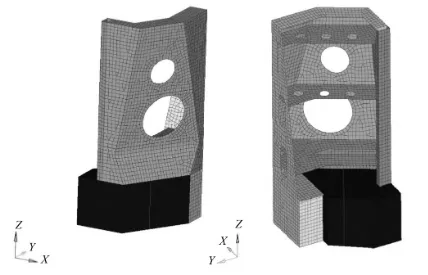

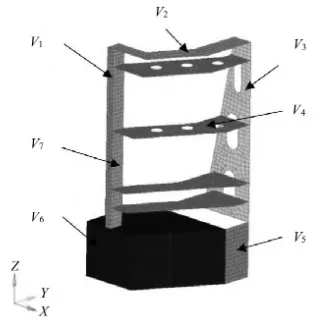

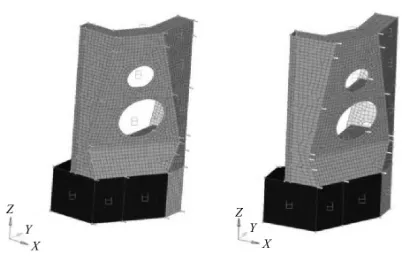

司机室防撞柱是由底板、侧墙、立柱、横梁等零件焊接组成的承载结构,其有限元模型如图1所示,以面单元为主划分网格,共有6 088个节点和6 245个网格。模型结构初始质量为113.3 kg,本文选用一种较恶劣的工况进行优化,即在防撞柱底部沿X轴负向施加防撞力。

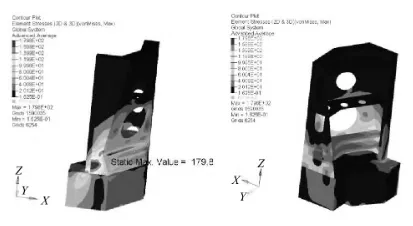

初始模型应力分布情况如图2所示,最大应力位于立柱底部,为270.5 MPa,按照许用应力不超过200 MPa的设计要求,需要优化该模型结构以降低应力水平。

图1 有限元模型

2 优化设计

优化设计的3要素包括设计变量、目标函数和约束条件。设计变量是在优化过程中可变的独立参数;目标函数是在设计中要求达到的最优值目标;约束条件是对设计的限制,是对设计变量和其他性能的要求[1]。

图2 初始模型应力分布

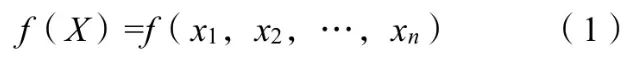

其优化设计的数学模型的表达式如下。

最小化(Minimize)为:

约束条件为:

式(1)—式(4)中:X为设计变量,X=x1,x2,…,xn;f(X)为目标函数;g(X)为不等式约束函数;h(X)为等式约束函数;L为下限;U为上限[1]。

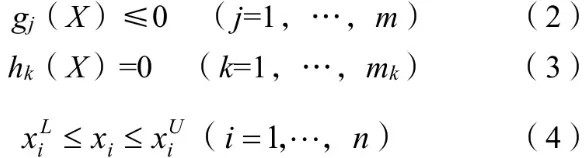

图3为使用仿真软件HyperWorks进行结构优化的流程。在HyperWorks中建立有限元模型,设置边界条件,在优化模块OptiStruct中定义优化的设计变量、目标和约束,通过求解器进行迭代计算和分析,得到近似优化值,完成结构优化。

图3 结构优化流程

2.1 尺寸优化后计算结果

在初始模型仿真计算中,防撞柱立柱底部应力最大,已超过许用应力,不符合设计要求。在结构优化时,首先考虑尺寸优化的方案。针对本文的模型,尺寸优化问题描述如下。

目标函数:以模型结构的质量为目标函数,求解质量的最小值。

约束条件:限制载荷工况的应力为200 MPa。

设计变量:以7个零件的独立板厚尺寸为设计变量,如图4所示。

图4 尺寸变量

注:V1—V7分别为7个板厚尺寸可变的设计变量。

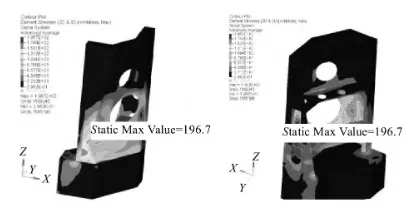

经尺寸优化后,模型的计算结果如图5所示。从图中可以看出,最大应力位于圆孔边缘处,为196.7 MPa,按照许用应力200 MPa,该模型应力水平符合设计要求,但结构质量由初始的113.3 kg增加至155.6 kg,说明为了满足应力的许用要求,相应零件可变板厚尺寸增加,导致质量增加,不利于轻量化设计。

图5 尺寸优化后应力分布

2.2 尺寸与形状联合优化后计算结果

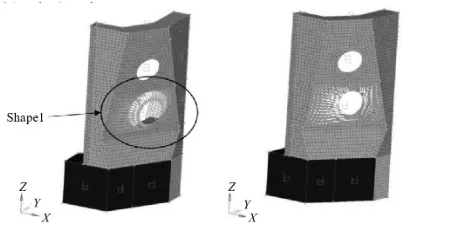

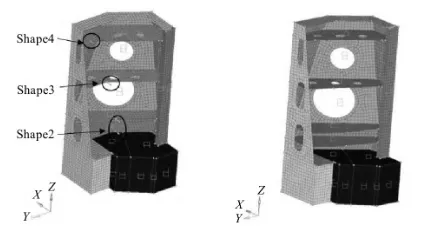

依据前面的仿真计算结果,在结构局部出现应力较大的情况时,可以考虑在尺寸优化的基础上,综合形状优化的方法,对局部结构进行微调整,改善局部应力结果,如图6—图8所示。在仿真软件HyperWorks的形状优化模块Morphing中,可以通过创建和修改Domains(域)和Handles(控制柄),将模型结构分成多个域,这些域的形状由控制柄控制。通过移动控制柄,可以改变域的形状,如边界、倒角、曲率及域中节点的位置等[1]。

经过尺寸优化和形状优化后,模型的应力如图9所示,最大应力位于防撞柱横板处,为179.8 MPa,符合设计的要求。

图6 Shape1变形前后

图7 Shape2、Shape3、Shape4变形前后

图8 Shape5变形前后

图9 尺寸优化和形状优化后的应力分布

2.3 结果分析

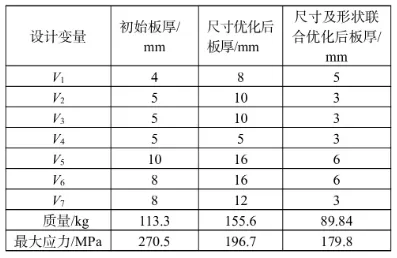

对比初始模型和尺寸优化后模型,尺寸优化及形状优化后模型的计算结果如表1所示。初始模型最大应力为270.5 MPa,质量为113.3 kg,由于许用应力为200 MPa,在仅进行尺寸优化后,除了设计变量V3板厚不变,其余变量板厚均有不同程度的增加,导致质量增加至155.6 kg。在综合尺寸优化及形状优化后,局部应力偏大的结构细节得到优化,应力得以降低,除了设计变量V1尺寸由4 mm增至5 mm,其余变量板厚均降低,质量减至89.84 kg,较原模型减少了20.7%,最大应力亦降至179.8 MPa。

表1 结果对比

3 结论

本文以某型内燃机车司机室防撞柱为研究对象,以结构的质量为目标函数,以材料的许用应力为约束条件,以7个零件的可变尺寸和5种可变形状为设计变量,研究了尺寸优化、尺寸与形状联合应用于轻量化设计的方法,得出以下结论:①在产品的详细设计阶段,当模型的仿真结果应力超过许用应力时,单纯使用尺寸优化的方法虽然能降低结构的应力,但是增加了部分零件的尺寸厚度,增加了质量,不利于轻量化;在尺寸优化的基础上,联合应用形状优化的方法,优化部分结构细节,可以有效降低结构应力,降低结构质量,达到轻量化的目的。②内燃机车轻量化设计是一个复杂、系统的工程,本文的司机室防撞柱轻量化设计只涉及到其中一部分,可以推广到内燃机车整车轻量化设计中,并且综合考虑模态、动力学的影响,也可以设置多元目标函数和多约束条件,有利于降低成本,提高设计效率,为整车结构轻量化研究提供有效参考。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删