摘 要:

本文根据某型号燃气热水器包装件实际跌落工况,使用有限元软件HyperWorks/RADIOSS对热水器包装件的跌落冲击过程进行了动力学分析,得到包装件跌落过程的应力应变云图和能量变化曲线等量化指标。根据模型仿真结果,分析该包装件受跌落冲击情况,对其可靠性进行论证,为热水器包装抗跌落结构设计和效果评价提供参考依据。模拟计算和试验结果均表明:面跌落条件下,特别是1~4面方向跌落热水器外壳更易受损,棱跌落和角跌落产品本体无明显变形。

关键词:包装跌落;燃气热水器;RADIOSS;仿真;

1 引言

近年来,计算机辅助工程高速发展,在企业降本增效、产品更新迭代等方面发挥着重要作用。目前CAE已广泛应用于航空航天、汽车、家电、电子产品等领域,成为新品推广前不可或缺的验证方式。HyperWorks具有强大的建模和可视化能力,通过平台求解器或联合其他主流求解器可为产品结构强度、振动噪声、成型制造、动力学分析等提供解决方案,其中Radioss在碰撞、安全和冲击等方面的仿真计算有着显著优势,马继伟[1]等人基于RADIOSS显式求解算法很好地模拟了空调运输跌落过程中存在的问题。燃气热水器包装件在运输流通过程中,同样会受到跌落冲击,这也是产品在运输环节破损的主要原因,造成公司损失和用户抱怨。因此,新品开发时会通过跌落试验来验证包装可靠性,然而传统试验成本高、周期长,可靠的仿真分析为包装设计提供了新的高效验证方法。

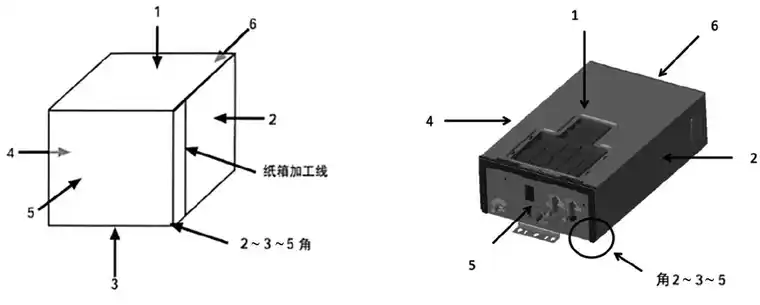

本文利用Radioss求解器对燃气热水器包装件进行有限元建模求解,分析产品在跌落过程中应力和变形,为垫层结构优化设计和效果评价提供了理论依据。根据要求,燃气热水器产品需进行六面三棱一角共10次跌落试验,跌落后产品仍能正常工作,外观无划伤、凹陷变形,螺钉无断裂,零件无错位,经其他测试合格方可判定为通过跌落试验。本算例参照实际工况,对某型号燃气热水器进行如图1所示1面到6面、2~3~5角和相邻的3个棱进行跌落仿真分析。

2 跌落仿真

2.1 网格划分

研究对象是带包装的某型号燃气热水器,主要包括外壳、显示板、电脑主控件、燃烧器总成、换热器、比例阀、分配器、水伺服器、支架等,产品本体由泡沫垫层缓冲,最外层是瓦楞纸箱打包[2]。

几何模型简化和网格划分是建模中重要且耗时的环节,直接影响仿真精度和计算效率[3]。尺寸较小的倒角、加强筋、孔洞等会降低整体网格质量,耗费更多计算时间,为提高效率、保证精度去除细节特征和部分零件,保留影响结构强度的主要特征,得到简化模型。将简化后的三维模型导入HyperWorks/Radioss,依据跌落工况,建立有限元模型。

其中,钣金件、纸箱、显示板等使用壳单元进行离散并赋予实际厚度;泡沫垫层采用实体单元进行划分,产品本体和垫层整体网格尺寸为5mm,纸箱网格尺寸设置为10mm[4]。比例阀、分配器、水伺服器等结构复杂的刚性体,可采用包络网格进行模型近似和网格划分,再创建刚性单元并附以实际质量来实现复杂部件的等效建模,从而提高前处理效率。零件间多通过螺钉、点焊、铆接等方式连接,本算例通过建立rigid刚性单元来模拟部件件的固定连接。地面采用刚性墙,刚性墙与包装件发生的接触为摩擦接触,摩擦系数0.2。有限元模型单元节点信息见表1。

表1 产品包装件有限元模型单元节点

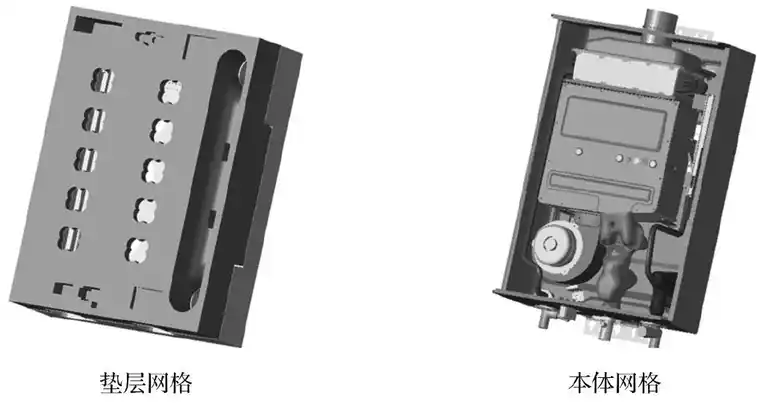

整个模型总计842858个节点,778146个单元,垫层和热水器本体(外壳、内胆)有限元模型如图2所示。

2.2 材料参数和条件设定

有限元模型使用的材料参数如图所示,泡沫和钢板材料导入对应的应力应变曲线,曲线数据由静态压缩和金属单轴拉伸试验或者查阅资料得到。有限元模型使用的具体材料参数见表2。

图1 燃气热水器包装件自由跌落示意图

图2 有限元模型网格划分

表2 材料参数

为了提高计算效率,将包装件即将落地碰撞时刻作为初始时刻,将自由跌落高度转化为包装件的初始速度施加到整个模型上[5],同时添加重力加速度g=9.801m/s2,方向垂直于地面。根据包装运输规则,由包装件毛重确定跌落高度为610mm,根据公式v0=2 gh,得到模型初速度v0=3458mm/s。部件间接触使用TYPE7的自接触方式来定义。跌落仿真时间为0.03s。

3 仿真结果分析与试验验证

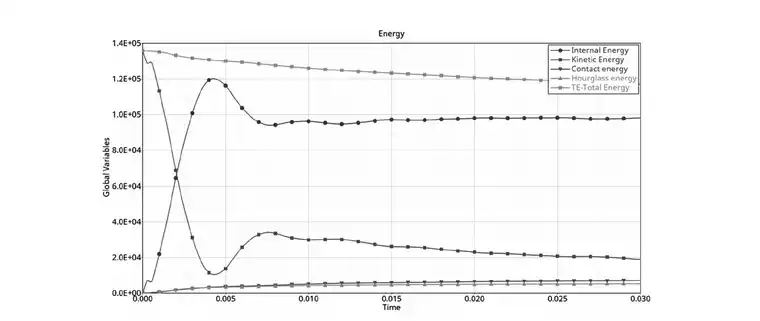

结合应力应变云图分析跌落过程动图,跌落过程中包装件会出现反弹现象,且每个工况下跌落的响应情况合理,无零件掉落情况,各工况产品受力云图与预期受力位置一致,符合理论情况[6]。通过设置仿真输出要求,可以在后处理软件中输出整体结构随时间的动态响应,如跌落过程能量的变化、各部件的受力情况、地面对包装件的冲击力等[7]。为确保仿真的有效性,计算完成应通过时间历程文件检查模型仿真结果,图3给出了燃气热水器在跌落冲击过程中系统能量变化。由图3可知,系统总能量有所下降,这是由于存在数值能量等损失造成的;且大部分动能转化为系统内能,表明仿真过程遵守能量守恒的物理法则,也印证了包装件跌落反弹过程。计算完成,沙漏能相比于总能量较小,能量误差也满足低于15%的要求,说明参数设置合理,仿真结果可靠[7]。

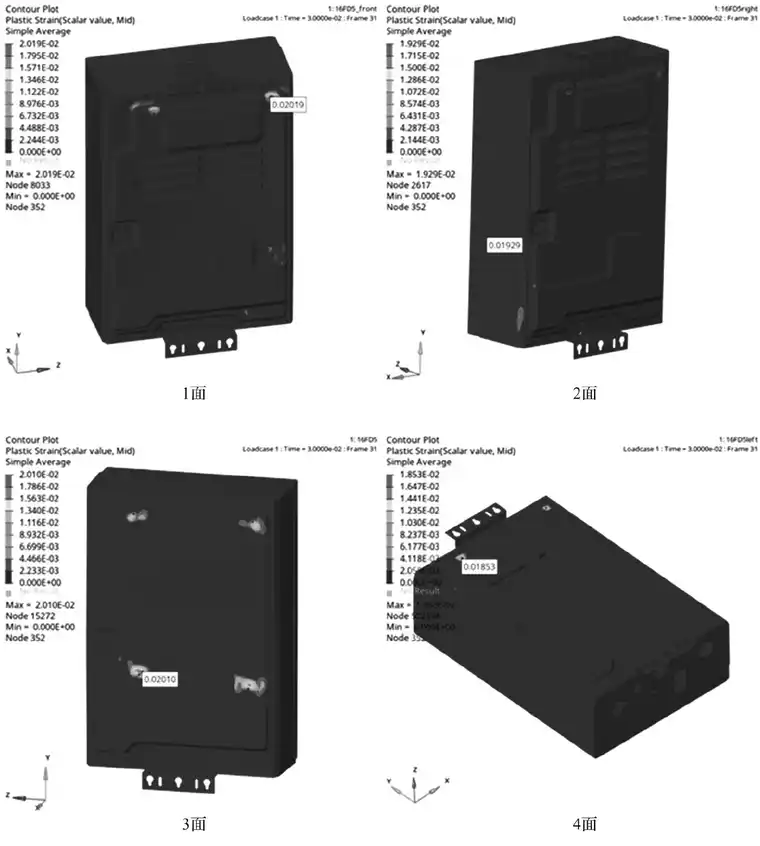

经不同方向跌落仿真结果对比发现,面跌落工况是燃气热水器跌落试验的危险工况,具体而言,1面、2面、3面、4面方向跌落对产品外观影响最大,5面和6面影响微小,其余工况产品本体所受外力较小。因热水器受力主要集中在产品外壳上,图4给出了1~4面跌落工况下外壳有效塑性应变云图,可以看出,1面(即正面)跌落时,底壳上方2个螺钉位置产生较大塑性变形,存在下陷可能,这是由于机器重心位于中上方,较大自重的内胆在泡沫变形达到最大时,会由于惯性继续下行,螺钉连接使底壳局部受到较大力,造成螺钉处下陷。3面(即背面)跌落时,因支架边角(内胆通过支架和螺钉连接到底壳)对底壳产生冲击,导致较大塑性变形,造成与支架边角接触点产生凸起。2、4面跌落除会对内胆与外壳连接位置产生微小影响外,底、面壳咬边衔接处也是潜在塑性变形危险区[8]。其余跌落工况外壳最大塑性应变均控制在1%以内,整体无塑性变形。总的来看,该型号燃气热水器跌落仿真结果表明,较小的塑性应变发生在非主观面3面,外壳整体无明显变形。泡沫垫层的结构尺寸设计较为合理,充分吸收和分散了冲击能量,有效地保护了产品本体。此次跌落仿真结果对于后续热水器外壳设计也具有一定的参考意义:内胆主体与底壳连接位置可考虑通过对底壳局部压型增加区域强度,减小乃至消除变形;底、面壳咬边设计也可优化避让以减少应力集中现象。

图3 能量变化曲线

图4 不同跌落方向外壳有效塑性应变云图

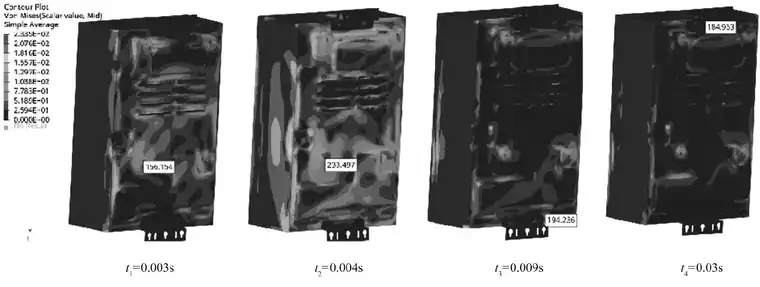

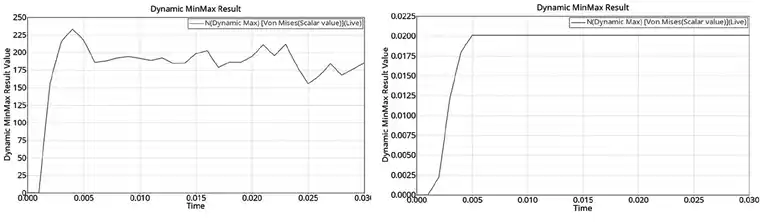

以3面跌落为例,详细分析跌落冲击过程中产品应力应变情况,图5给出了跌落过程典型时刻外壳的等效应力分布云图,分别绘制最大等效应力和有效塑性应变随时间变化情况如图6所示,可以发现,外壳有效塑性应变在0.001s内为0,对应包装件跌落阶段;0.001s~0.005s为产品接触并压缩泡沫垫层至最大变形量过程,短时间内热水器外壳所受Mises等效应力骤增至最大233.497MPa,由弹性变形迅速进入到塑性变形阶段,0.005s时刻达到2%的最大塑性应变值;0.006s~0.014s为泡沫垫层变形恢复阶段,其后阶段热水器本体脱离与垫层的接触并回弹造成等效应力的波动,但始终低于233.197MPa,因此外壳维持2%的塑性应变不变。通过分析3面跌落仿真发现,产品在跌落冲击过程中,接触瞬间冲击对热水器外壳造成较大应力,尤其底壳局部区域最大等效应力可能会大于材料的屈服强度,导致产品外观存在变形风险,或可通过增加压型的方法增强局部强度和刚度以抵抗该区域形变可能性。

图5 3面跌落外壳等效应力云图变化

图6 3面跌落外壳最大等效应力和有效塑性应变随时间变化

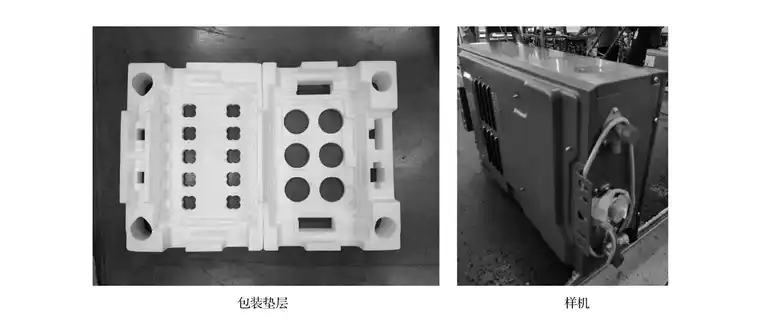

仿真结果表明,仅非主观面3面螺钉连接附近存在轻微形变,其余均无明显变形。为验证仿真可靠性,对包装件进行跌落试验结果如图7所示,实验室测试结果与仿真结果相一致,包装泡沫有少量裂纹,破损不严重,除底壳螺钉连接处轻微下陷、周边存在轻微形变,不影响整体外观,内部零件没有相撞破坏风险和卡钩错位,通电后机器功能正常,验证了有限元模拟的可靠性,进一步证实了仿真参数设置的合理性。

图7 包装件跌落测试结果

4 结论

采用Radioss显式动力学模块,根据包装运输规则对燃气热水器包装件跌落冲击过程进行仿真分析得到如下结论:

1)对标跌落试验结果,证实了燃气热水器包装件的跌落仿真分析方法的有效性,为事前发现潜在风险提供了新方法。

2)根据试验规则对燃气热水器进行跌落仿真,能辨别跌落过程中的危险工况和易损部件及位置。面跌工况相较于棱跌落和角跌落更易损伤产品本体,热水器外壳是产品的薄弱区域,1~4面跌落对热水器外观影响更大。

3)该型号燃气热水器跌落仿真结果表明,较小的塑性应变发生在非主观面3面,外壳整体无明显变形。泡沫垫层材料和结构尺寸设计较为合理,充分吸收和分散了冲击能量,有效地保护了产品本体。

4)通过分析运输件跌落仿真过程,可以直观地看到泡沫垫层和燃气热水器受力及变形情况,评估包装设计可靠性,为产品和垫层设计提供优化方向,减少破坏性试验,缩短研发周期,节约企业成本。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删