摘要

通过 solidThinking Inspire 优化技术,完成某强夯机车架轻量化结构设计,并应用 HyperWorks 相关软件对优化结构进行校核计算,计算结果表明,solidThinking Inspire 能够快速创建更轻更可靠的结构,实现仿真驱动设计。

关键词: solidThinking Inspire 结构设计 HyperWorks 强夯 车架

1 引言

目前,随着计算机计算性能的提升以及 CAE 工具的提升,特别是有限元计算技术、拓扑优化技术、参数优化技术、形状优化技术、疲劳寿命分析技术等商业软件的开发和完善,使得 CAE 驱动设计成为现实。但是传统的 CAE 软件专业性强,通常需要专门的 CAE 分析人员进行这项工 作。solidThinking Inspire 的出现,改变了产品设计师和结构工程师传统的设计方式,使得不是专业从事 CAE 分析的普通产品设计师也能够快速创建更轻的结构,更好地了解材料的分布规律,并可轻松导入 CAD 工具。本文以公司战略产品——大夯能液压履带式强夯机车架为对象,应用 solidThinking Inspire,尝试 CAE 创新设计。得到的新结构强度在全工况下满足要求,车架重量较经验设计轻 5.24 吨。

2 强夯车架结构设计

2.1 车架结构设计

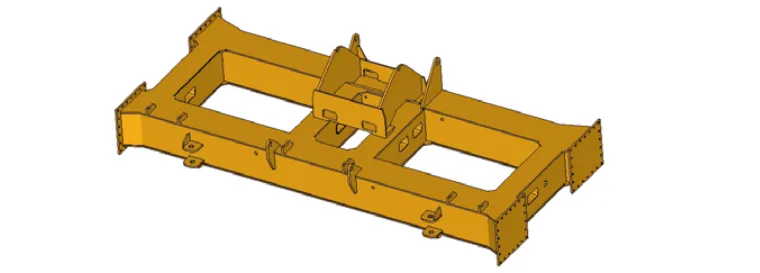

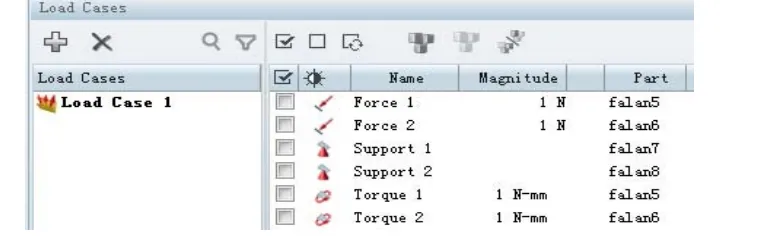

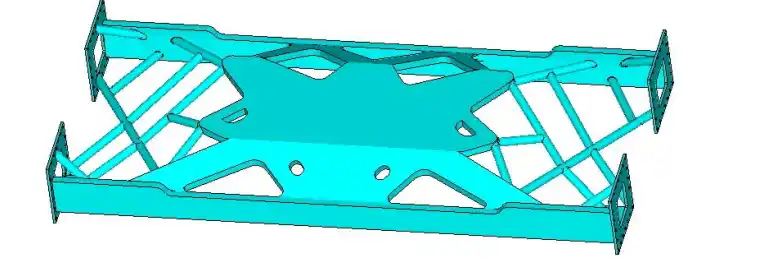

该大夯能强夯机的整体结构如图 2.1 所示,由工作装置和车架组成,经验设计的车架为箱型结构,重量为 12.44 吨,如图 2.2 所示。以单边不动,另一边转弯为初始优化设计工况,在 solidThinking Inspire 中建立优化设计模型,如图 2.3 所示,单边转弯工况下,履带架一端固定, 简化为车架一侧法兰施加固定约束,履带架另一端施加最大驱动力,等效为在车架另一侧法兰上 施加集中力和力矩,载荷工况如图 2.4 所示,通过优化得到车架材料分布,如图 2.5 所示。

根据 Inspire 得到的车架材料分布规律,将计算结果导入 CAD 软件,同时考虑驾驶室、发动 机、油箱等其他部件的布局,进行重新设计,如图 2.6 图示,新结构车架重量较经验设计轻 5.24 吨。

图 2.1 整体结构

图 2.2 车架经验设计结构

图 2.3 车架 Inspire 优化设计模型

图 2.4 载荷工况

图 2.5 车架优化结果

图 2.6 车架新结构

2.2 车架强度校核

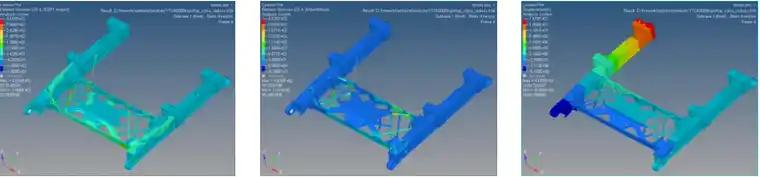

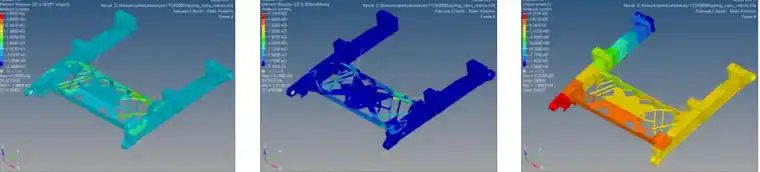

在吊重和打夯工况下,车架受力较小,而转弯工况下车架受力较恶劣,因此车架在转弯工况下的强度和刚度是关注重点。在 OptiStruct 中对新结构进行转弯工况下的强度和刚度校核:一侧履带架固定,另外一侧履带架约束竖向位移,动力头处施加最大驱动力。向前转弯工况、向后转弯工况计算结果应力、位移分布如图 2.7、图 2.8 所示。

图 2.7 向前转弯计算结果

图 2.8 向后转弯计算结果

3 结语

通过 solidThinking Inspire 和 HyperWorks 相关软件结合,完成某大夯能强夯机车架结构设计和校核计算,快速地创建了轻巧、可靠、美观的车架新结构,极大提高了设计效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删