摘 要:

动量轮是卫星的主要姿态控制单元,其承载支架具有体积小承载大的特点。减重是航天器永久的话题,设计中,基于“功能优先”原则,借助 solidThinking Inspire 优化系统,对支架的传力路径进行优化分析,然后结合 3D 打印技术,采用高刚、高强的轻质栅格夹层壳结构,通过径向、轴向、周向的变厚度设计,达到结构承载比为4%的轻质高强结构, 轻似鸿羽、固若磐石。

1 设计条件

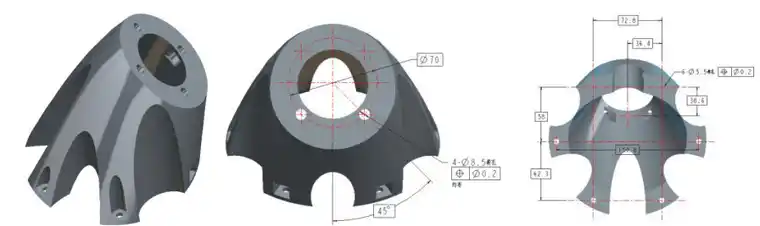

某卫星型号由于空间和质量要求严格,需要对动量轮支架进行综合优化分析,达到“功能优先”、质量可控的效果。动量轮支架设计条件如下:

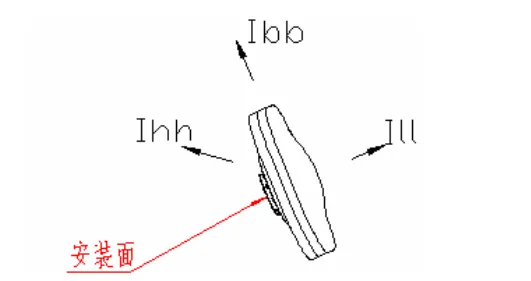

设备的安装接口为 4 个 M8 的螺孔,均布在Φ70 的节圆上,设备最大外形尺寸为 345mm × 345mm × 118mm 。 设备重量为7.9kg,惯量为Ill=0.12kg·m2 ,Ibb=0.07kg·m2,Ihh=0.07kg·m2,方向见图 1。质心位于设备中心距安装面 57mm 处。

图 1 惯量方向

1) 刚度要求:以质量点(考虑惯量)模拟设备,在设备支架与星体连接点固支状态下, 组合体纵向(Z 向)和横向(X/Y 向)一阶频率不小于 230Hz。

2) 强度要求:以质量点模拟设备,在设备支架与星体连接点固支、横向(X 或 Y 向, 需分别校核)30g、纵向(Z 向)30g 的横纵联合加载准静态载荷条件下,强度裕度应满足 设计要求:

3) 裕度=(屈服强度/von Mises 应力)-1,裕度需>0。

4) 支架材料为铝合金,弹性模量=70GPa,泊松比=0.31,密度 = 2700kg/m3,材料 屈服极限为 260MPa。

5) 支架与星体之间的连接点数量不限。

2 Inspire 拓扑优化

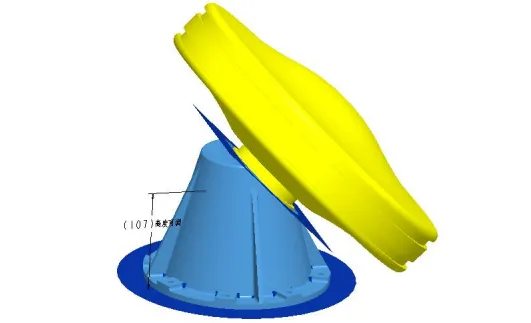

动量轮支架传统设计形式如图 2 所示,自身重量为 1 kg。

图 2 动量轮支架传统设计

设计难点在于:头大脚小,头重脚轻,要求支架具备高刚主、高强、高结构承载比,因此需要进行轻量化设计。实现轻量化有三种途径:传力路径最直接、应力分布最均匀, 结构承载比高。这三种途径均涉及优化设计问题。

目前有尺寸优化、形状优化、形貌优化和拓扑优化四种方式,前三种用的比较多,拓扑优化在以往公认的,是结构优化领域难度最大,也是最具挑战性的课题之一,但拓扑优化可以提供概念性设计方案,其所取得的显著经济效益也是其它方法所无法比拟的。

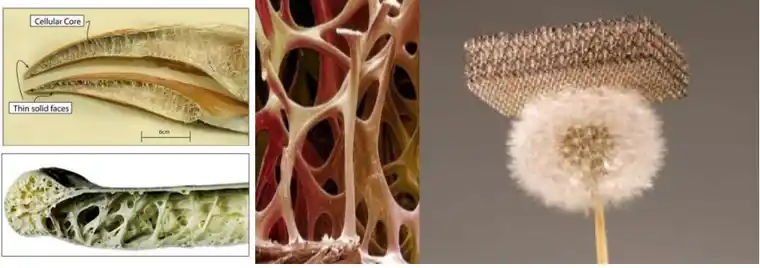

拓扑优化可以解决传力路径的优化问 题,可以在设计空间中实现材料的最均匀分布, INSPIRE 优化设计软件,使得这一最具挑战性的课题变得易如反掌。除了先进的优化方法,新型结构的大胆尝试也可以很大程度上提升结构承载比。如利用仿生学研究的点阵结构。

图 3 仿生点阵结构

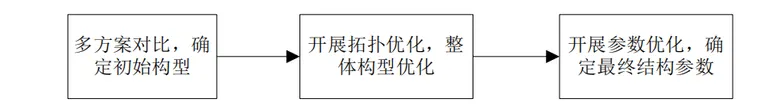

基于以上考虑,设计过程中,始终以最轻为设计目标,以最刚、最强为设计约束,结合要求及约束条件,梳理了设计思路,开展了多方案的对比分析及优化设计,流程如图 2 所示。

图 4 优化设计思路及流程

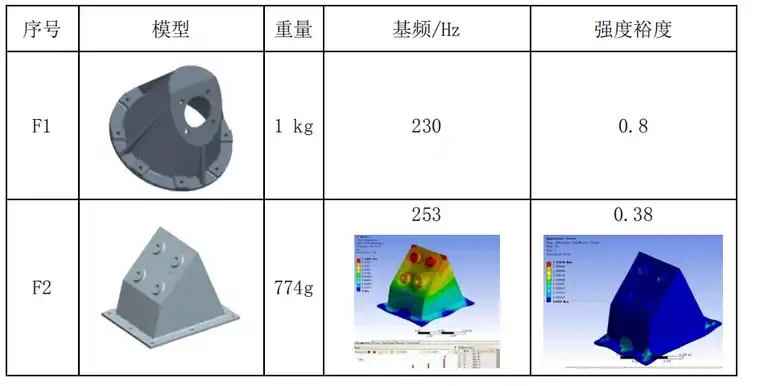

为了得到较好的初始构型,在设计之初进行了多方案的对比工作,并分别对其强度、刚度进行计算。选定了两种初始构型方案,并与给定模型进行了对比分析,三种模型对比如表 1 所示。

表 1 多方案初步对比分析

通过上述对比分析,方案 F3 为上下法兰面之间采用光滑过渡的圆形壳体连接,整体刚度较优,故以该结构形式作为后续开展详细设计及优化的基础。

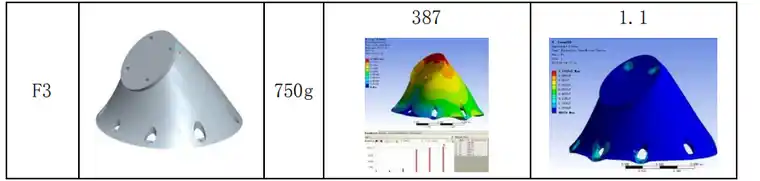

第一轮优化:基于方案 F3 的结构形式,以支架与星体的连接点固定为边界条件,以重量为优化目标,强度、刚度为约束条件,开展拓扑优化分析。优化采用 Inspire 软件进行, 优化结果如图 3 所示。

图 5 拓扑优化结果

通过拓扑优化,主传力路径清晰可见,结构重量减少 30%以上,减重效果明显。

第二轮优化:依据本次大赛鼓励 3D 打印作为加工工艺的宗旨,结合初步方案及后续优 化结果,图 4 示出了综合考虑高刚度、高强度的栅格夹层壳体结构。该结构内部具有五层环形薄板与数层水平板构成的高刚轻质栅格结构。

图 6 栅格夹层方案 F4

对 F4 方案进行计算,与方案 F3 进行对比可知,采用 F4 方案重量由 750g 降为 482g, 基频为 448Hz,结构效率增加显著。

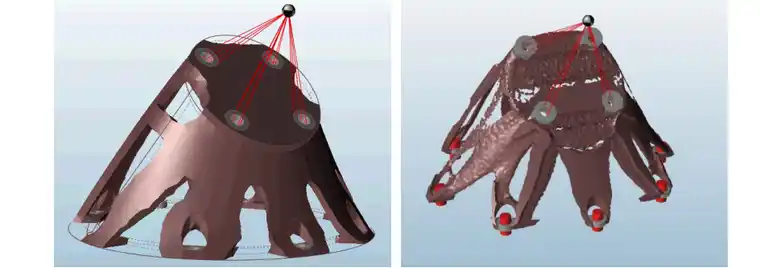

第三轮优化:结合方案 F4 和图 2 的拓扑优化结果得到了经过减重优化的栅格壳结构形 式(方案 F5),如图 5 所示,结构重量由 482g 降为 360g。

图 7 经拓扑优化后的栅格夹层方案 F5

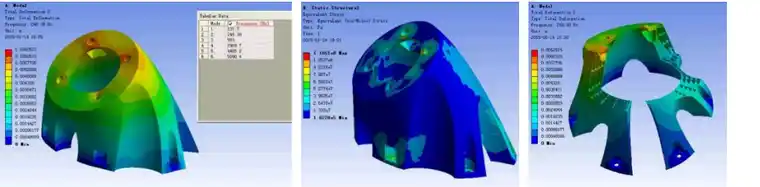

第四轮优化:F5 方案仍有一定刚度裕度,为此进行了新一轮参数优化,优化的目标是结构重量。针对栅格分布密度、栅格厚度、壳体厚度进行综合优化。其中最薄 0.3mm,最 厚 1mm,壳体整体采用变厚度设计(方案 F6)。优化后,结构前 2 阶基频分别为 237.7Hz、 248.4Hz,强度裕度为 0.1,满足要求,计算结果如图 6 所示。通过本轮优化,再次减轻重 量 37g,最终结构重量为 322.9g。

图 8 优化后产品状态

图 9 优化后计算结果

综合以上方案,结构优化过程如图 7。

图 10 结构优化全过程

3 分析与结论

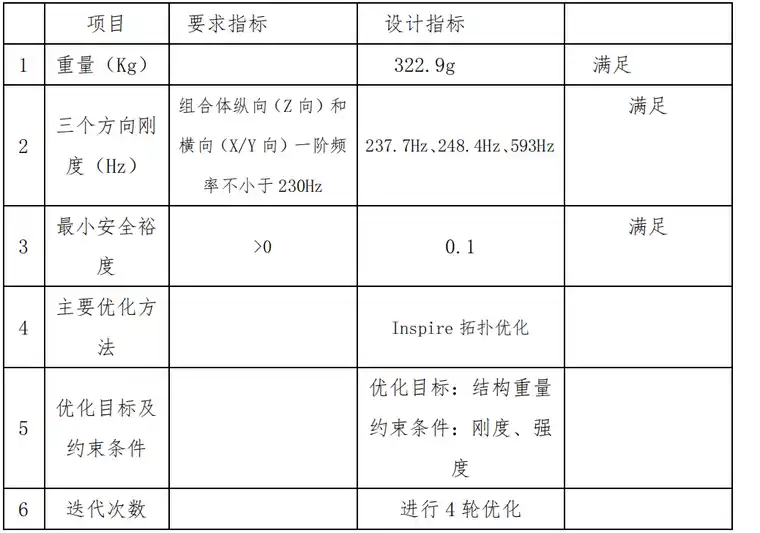

由表 2 分析结果可知,利用 Inspire 优化后,支架重量为 322.9g,在保证刚度、强度设计的前提下,比原设计减重 68%,达到了“功能优先”的设计目标。

表 2 分析结果

综上所述,综合考虑拓扑优化技术和 3D 打印技术,采用高刚、高强的轻质栅格夹层壳 结构,通过径向、轴向、周向的变厚度设计,达到结构承载比为 4%的轻质高强结构。

相比以前的设计,利用 Inspire 优化软件,经过一轮迭代就可以确定最优传力路径,大大简化设计流程,节约时间成本,突出了“功能优先”的设计理念。对设计师来说,提升设计能力; 对航天器来说,减重提性能是最大利好;对项目进度而言,效率可以得到显著提升

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删