某商用车的功能件-空滤器支架作为承载部件,单个质量达到26.8Kg(该车共有两个该类型支架),板厚达到8mm,支架如图1所示,为提高产品的竞争能力,必须对商用车进行轻量化,该支架是重点减重对象。为此基于optistruct软件,提出一种基于拓扑优化设计的轻量化设计方法。

1. 有限元建模

1)几何简化

首先为完成建模,要对几何模型的表面圆角和不影响分析的孔进行简化,以便提高计算精度和效率。

2)有限元模型建立

考虑到零件为钢板制成,本次建模使用壳单元,加强板(图2中黄色部件)与主体板件之间的焊接关系使用刚性连接模拟,支架的载荷根据实际载荷,使用分布载荷施加在承载面上,为满足极端恶劣工况要求,动载系数设置为3。最后,基于hypermesh软件的有限元模型如图2所示。

3)有限元分析

进行有限元分析,以便得到现有支架的相关性能参数,作为优化设计的约束,以便在减重的同时,保持零部件性能不下降。经分析,支架远端位移最大,垂向位移为2mm,二应力分析表明,部件设计安全裕度较大,存在较大减重空间,部分区域冗余,没有充分利用材料和相关工艺,达到材料的最优拓扑,该零件符合拓扑优化条件。

2.优化设计

1)建立设计变量

进入optistruct界面,该拓扑优化使用材料的密度作为拓扑设计变量,对承载有用的单元赋予真实的材料密度,而冗余的单元则赋以零密度。关联有限元模型的属性,将其中的密度引用为变量,变量类型为PSHELL,base thickness设置为7.99mm。

2)定义响应

本优化,以零部件的体积最小为目标,以约束远端一个节点的垂向位移小于2mm。为此建立一个名为volume的体积响应,和一个dispz的位移响应。响应可以理解为以设计变量为自变量的函数,optistruct提供了很多类型的响应可供选用。

3)定义目标函数

选择上述volume响应为目标函数,类型定义为:min

4)定义约束

建立一个名为disp的约束,在响应范围框内定义位移变动范围大于-2mm,并关联到上述的dispz的位移响应,并选择有限元模型中的相应工况。

5)设置优化卡片,设置迭代步和收敛条件。

6)选择optistruct求解器求解上述优化模型,结果可进入hyperview查看,拓扑优化结果如图4所示。

3.结果处理

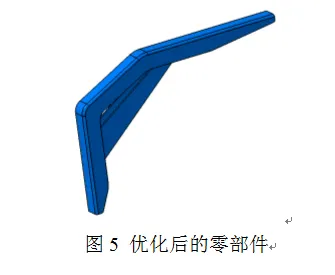

拓扑优化设计空间表明,优化效果较为明显,但显然优化后的结果并不符合可制造原则,为此结合现有零件特点和加工工艺,得出改进后的轻量化设计方案如图5所示,有限元分析结果表明(如图6所示),优化后的零件性能仍保持不变,但质量降低6Kg,优化效果显著。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删