摘 要:

本文首先对某一款轿车前舱盖总成进行有限元分析,采用HyperMesh/OptiStruct对不合格项进行拓扑优化,最后利用MeshWorks软件对内板加强筋进行参数化设计及分析,找到影响前舱盖刚度的主要因素。在此基础上进行优化设计,在提升模态刚度的同时减轻了重量。

关键词:前舱盖 有限元分析 拓扑优化 参数化

概述

汽车前舱盖总成是汽车的重要组成部分,它既起到空气导流作用,又保护发动机及周边管线配件等,还可以充分防止冲击、腐蚀、雨水以及电干扰等不利影响,它在结构上一般由外板和内板组成,内板起到增强刚度的作用,属于一种骨架式结构。在设计中要求前舱盖总成模态和刚度满足实际需要且质量最轻,否则影响车辆的整体安全性与NVH性能。

鉴于前舱盖总成在现代汽车设计中的重要性,本文主要通过有限元分析方法,利用HyperMesh建立有限元离散模型和前处理工作,采用有限元求解器进行计算求解。通过分析结果对比,利用OptiStruct与MeshWorks软件在不改变前舱盖整体外形的情况下对前舱盖总成进行结构优化设计,并运用有限元求解器对最终优化后的前舱盖进行抗凹性能检验。

1 模型概况

前舱盖总成有限元模型以钣金件为主,模型主要采用壳单元和实体单元进行建模:其中壳单元总共25189个,实体单元9440个。前舱盖钣金件之间的连接主要采用CWELD单元、RBE2单元、胶单元及节点重合等,铰链销轴则采用CBEAM单元模拟。前舱盖总成质量为17.5kg,模型的材料属性见表1-1,其中前舱盖总成结构有限元模型如下图1-1所示。

2 模型分析

2.1前舱盖的约束模态分析

主要通过约束前舱盖锁以及铰链安装点处的自由度,模拟前舱盖固定在车身上的锁止状态从而计算其约束模态,计算结果见表2-1所示,其位移云图与应变能云图见图2-1、2-2所示。从分析可知第一阶约束模态较低不满足设计要求。

2.2前舱盖刚度分析

刚度分析主要考察六种工况:

1)扭转刚度1(约束前舱盖锁);

2)扭转刚度2(约束缓冲块);

3)横向刚度;

4)内板侧梁中点处侧梁刚度;

5)前梁刚度;

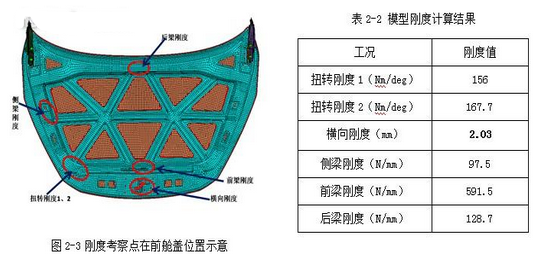

6)后梁刚度。刚度分析考察点位置如图2-3所示,考察不同位置点处在不同工况与不同载荷下的抵抗变形能力。由计算结果表2-2可知六种刚度分析中前舱盖总成横向刚度不满足要求。

3 前舱盖内板结构优化分析

由上面分析可知本前舱盖总成约束模态与横向刚度均不满足设计要求,且前舱盖总成质量较重,需要对前舱盖总成进行优化改进。对于前舱盖总成来说,外板及铰链的形状一般不可以改变,可以对其他组成件优化,包括其形状和材料厚度。本文在保证前舱盖总成外板形状不变的情况下,对前舱盖内板及加强件结构进行优化和减重设计。现实中,前舱盖内板结构多种多样,这里仅考察内板结构优化设计对前舱盖总成模态与刚度的提升影响,具体方法如下:

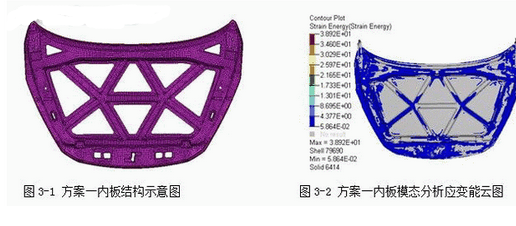

方案一:根据上面分析中的应变能分布以及实际情况,对内板加强筋进行部分修改,如图3-1所示,模型质量为16.9kg计算结果如表3-1所示,其模态分析应变能云图见图3-2所示。由计算可知其一阶模态与横向刚度依旧不满足设计要求,需要进一步进行优化改进。

从表3-2计算结果可知,加强筋宽度以及内板侧边梁宽度对前舱盖的模态及横向刚度影响较大,且影响趋势在设定的参数化范围内并不是线性变化的。于是,对参数化方案进行组合优化,得到最终的加强筋的尺寸设计方案如图3-6所示。最终的设计方案对部分零件的料厚进行调整优化,最终状态的前舱盖总成质量为15.5kg,比原设计减轻约11.4%。其模态刚度计算结果如表3-3所示。

由表3-3可知,方案二在减重与模态刚度分析中结果较为理想,其一阶模态与刚度均基本满足设计要求,且在减重上比其他方案较为理想,故最终选定为设计方案。再对方案二进行抗凹性能验证,其验证取点位置如图3-7所示,其抗凹分析结果见表3-4所示,其抗凹性均满足强度要求,但其抗凹性能与行人保护头部碰撞分析有待进一步研究验证。

4 结论

通过对前舱盖的优化设计分析找到了最优设计方案,该方案可使前舱盖总成模态提高18%,侧向刚度提高26%,前舱盖总成重量减轻11.4%。且优化后的前舱盖总成抗凹性能满足设计要求。本优化方法可以对前舱盖总成设计产生积极的指导作用,在设计初期可以大大节约新产品的设计资源,并提升设计质量和效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删