1 概述

随着新车市场开发的快速化发展,汽车零部件开发周期急剧缩短,作为汽车重要零部件产品之一的前端框架,其性能指标种类繁多,目标要求也十分严格。因此,要在有限的开发周期内设计出满足所有性能指标且重量最优化的全塑前端框架,其难度可想而知 [1-2]。

本文借助Altair HyperWorks软件中的HyperMesh对汽车全塑前端框架进行前处理,运用OptiStruct求解器模块进行拓扑优化分析[3],通过对全塑前端框架进行多次拓扑优化分析后,得到满足所有性能工况且重量最优的造型数据,指导3D数据设计。本方法下的全塑前端框架同比早期开发的产品,周期更短,重量最轻,且结构满足所有性能指标[4]。

2 拓扑优化数学模型的建立

连续体结构拓扑优化数学模型如公式(1)所示:

3 拓扑优化有限元模型的建立

3.1 网格划分

为了反映拓扑优化后前端框架加强筋的宽度以及料厚的分布情况,设计前端框架拓扑优化分析的单元类型为四面体网格,单元尺寸大小为1.5mm,其余金属部件(除拉铆螺母、嵌件等部件)抽取中面进行四边形网格划分,单元尺寸为4.0mm。

3.2 材料与属性

计算中所使用的材料参数见表1,长度单位为:mm。全塑前端框架真实应力-应变关系曲线如图1所示,考虑玻纤取向的影响,因此,其弹性模量选择玻纤45°方向。

表1材料参数

| 零件名称 | 弹性模量/MPa | 材料密度kg/m3 | 泊松比 | 拉伸强度/MPa |

| 全塑前端框架 | 4338 | 1.12 e+3 | 0.34 | 75 |

| 金属部件 | 2.1 e+5 | 7.85 e+3 | 0.30 | 330 |

图1 全塑前端框架真实应力-应变关系曲线

3.3 边界条件及载荷工况

约束:与车身环境件安装孔连接处采用固定约束,金属部件之间以及前防撞梁的连接采用刚性连接以及焊接处理。

载荷:常温,锁扣刚度,锁扣受力,F+x=1000N,F+z=1000N;锁扣强度,锁扣受力,F+z=3500N;高温80℃,散热器安装点刚度,F+x=600N,F-z=600N[7]。

控制条件:各个工况下全塑前端框架的位移变形和断裂强度,一阶固有频率。

约束条件:锁扣刚度,全塑前端框架X向最大变形量≤7mm,Z向最大变形量≤2mm,最大应力≤75×0.8=60MPa;一阶固有频率≥35Hz;高温下,散热器安装点最大变形量≤1mm。

目标:设计区域总体积最小。

3.4 拓扑优化有限元模型

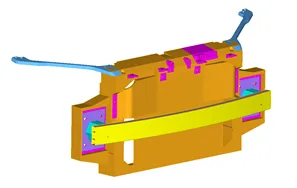

全塑前端框架拓扑优化模型分为设计区与非设计区,设计区即为拓扑优化区,非设计区为安装孔位置、空滤进口位置、所有金属部件。其拓扑优化模型如图2所示:

全塑前端框架拓扑优化模型分为设计区与非设计区,设计区即为拓扑优化区,非设计区为安装孔位置、空滤进口位置、所有金属部件。其拓扑优化模型如图2所示:

图2 全塑前端框架拓扑优化模型

4 分析结果

4.1 第一次拓扑优化分析结果

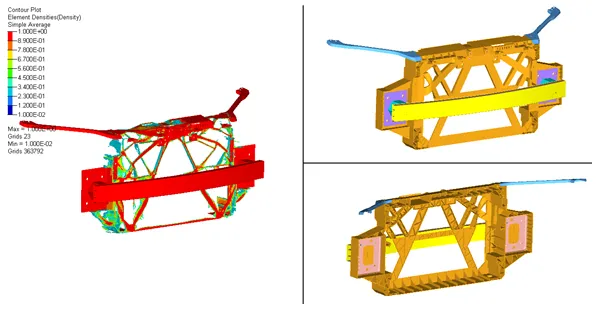

通过拓扑优化分析,得到全塑前端框架密度分布云图,将密度结果分布云图以STL格式导出,再通过三维软件进行3D数据设计,如图3所示:

图3 第一次拓扑优化密度分布云图及3D数据结果

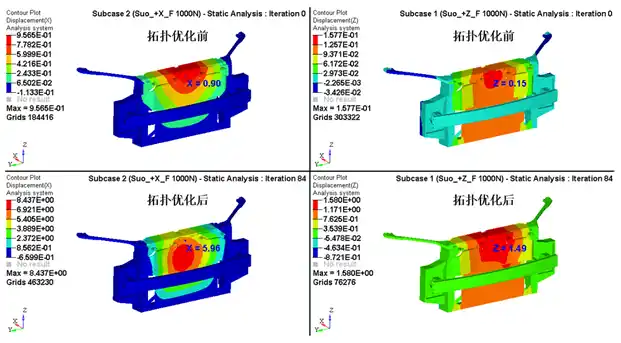

锁扣刚度工况,全塑前端框架拓扑优化前后变形分布云图如图4所示:

图4 锁扣刚度工况,全塑前端框架拓扑优化前后变形分布云图

由图3、图4可以看出:全塑前端框架密度分布图为“人”字造型,并且与两侧横梁有连接,拓扑优化后结果满足性能指标,第一次拓扑优化的3D数据,全塑前端框架重量为4.517Kg。

4.2 第二次拓扑优化分析结果

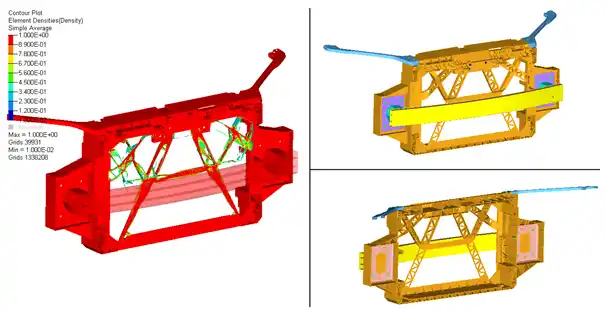

考虑到散热器进排气系统的影响,“人”字造型结构截面过大,因此,需进一步拓扑优化,一方面是为了最大程度的实现全塑前端框架的轻量化,另一方面是为了满足散热器的排气量。第二次拓扑优化是在第一次3D数据上直接进行的,控制条件、约束条件及目标方程与第一次拓扑优化相同。拓扑优化密度分布云图及3D数据结果如图5所示:

图5 第二次拓扑优化密度分布云图及3D数据结果

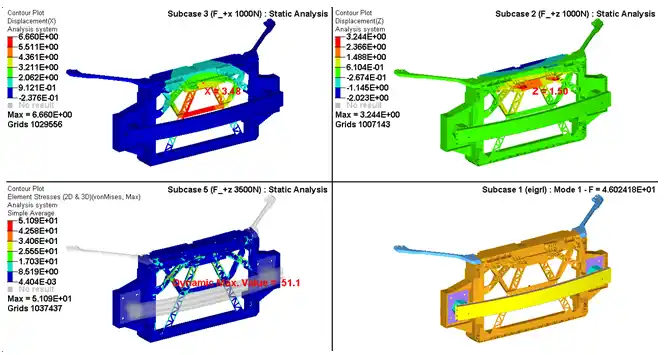

拓扑优化后,锁扣刚度、锁扣强度、一阶模态如图6所示:

图6 不同工况下,拓扑优化后全塑前端框架结果图

由图5、图6可以看出:全塑前端框架密度分布图同样为“人”字造型,并且与两侧横梁有连接,拓扑优化后结果满足性能指标,第二次拓扑优化的3D数据,全塑前端框架重量为3.658Kg,同比第一次3D数据减轻19%,且满足散热器进排气量要求。

5 分析与结论

运用Altair HyperWorks软件中的HyperMesh前处理模型,OptiStruct求解器对汽车全塑前端框架结构进行拓扑优化设计,一方面可以指导产品设计,且所设计出结构能够满足所有性能指标,另一方面可以缩短研发周期,提升产品在市场中的竞争力,且设计出的结构能够最大程度满足轻量化要求。分析结论表明:

1)拓扑优化的密度分布云图STL结果可以有效的指导产品进行3D数据设计;

2)运用拓扑优化设计,可有效的缩短产品研发周期,降低成本,提高市场竞争力;

3)在满足所有性能指标的前提下,第二次拓扑优化结果数据同比第一次拓扑优化结果数据减轻19%。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删