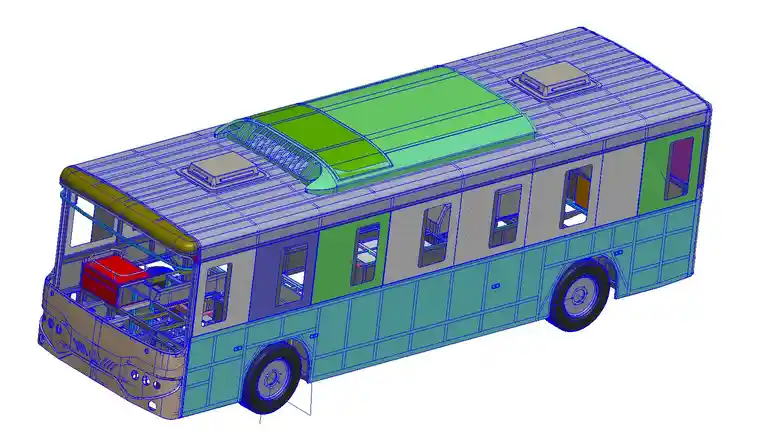

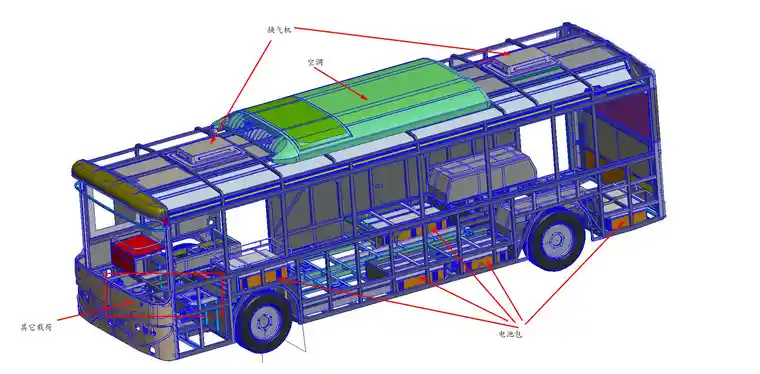

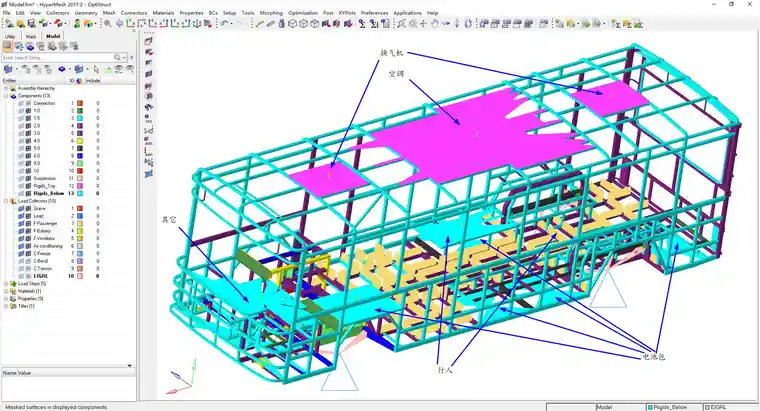

分析对象为基于Pro/E搭建的8米长中型电动客车骨架,由于模型较大,在Hypermesh平台对模型进行前处理。应用Optistruct进行分析及后期优化。

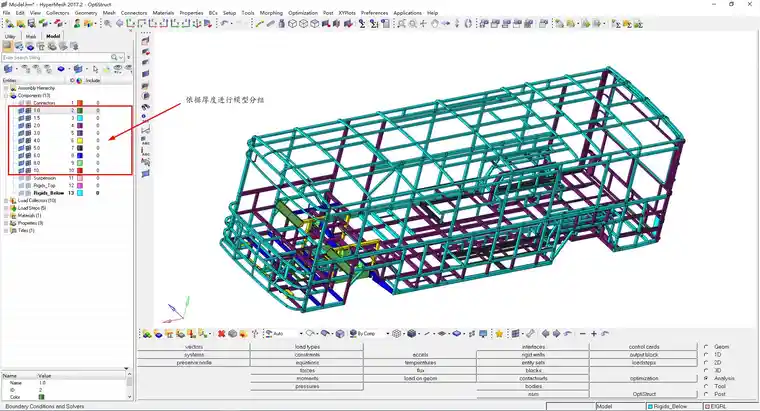

一 模型修复,抽中面,按组件厚度分组编号

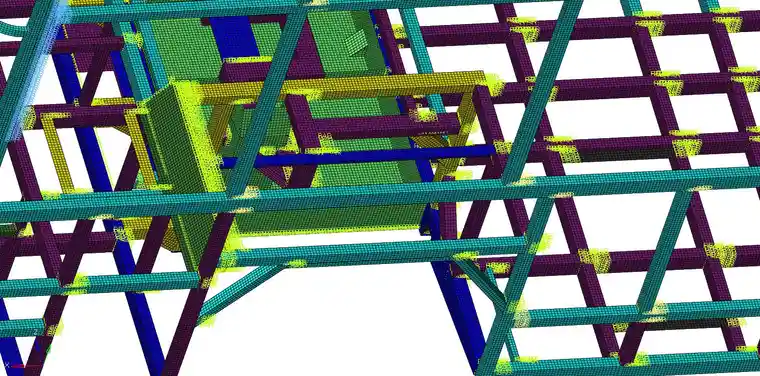

二 网格划分及连接建立

三 创建边界条件

边界条件主要包括约束和载荷。

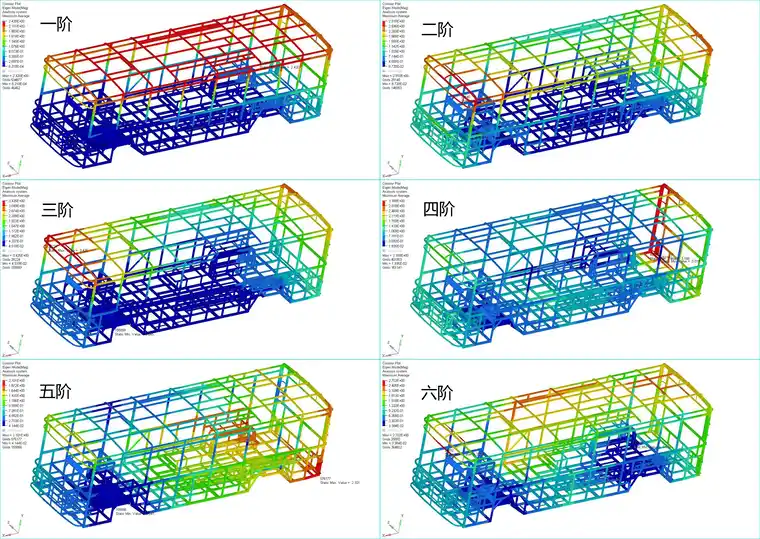

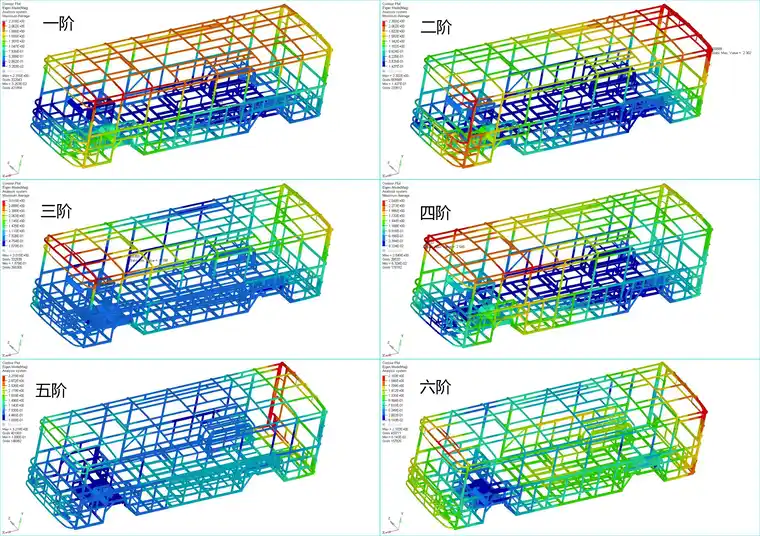

四 模态分析

车身骨架的振动特性与车身结构强度、乘坐舒适性等性能有直接联系,振动特性与车身运行时的模态频率息息相关,同时,模态分析也是下一步分析说必须要的过程。

对车架在实际使用工况下模拟其约束模态能分析其动态相应情况,自由模态虽然能反映车架固有属性,但在实际使用环境中并不具有实际参考意义。

约束模态分析最重要的两点就是创建合适的约束以及正确设置加载步,为得到客车实际工况极限弯曲、扭转、两种工况下的车架模态频率,有如下两种约束以及相应的前六阶频率及其振型图。

由上述两种典型工况约束模态分析结果可知,当外界激励频率在两种工况所在的低阶频率附近时,车架将发生共振,且共振最大区域均发生在车顶附近。

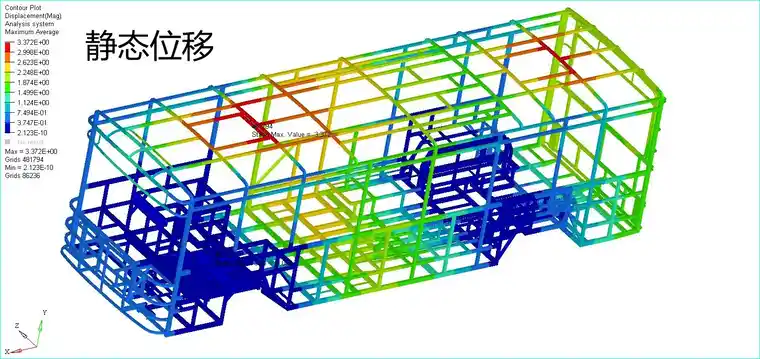

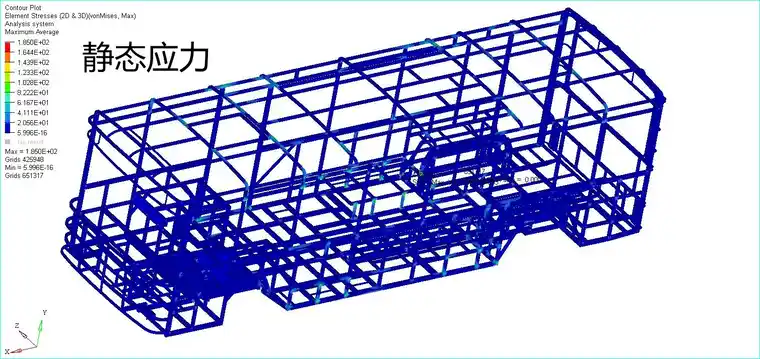

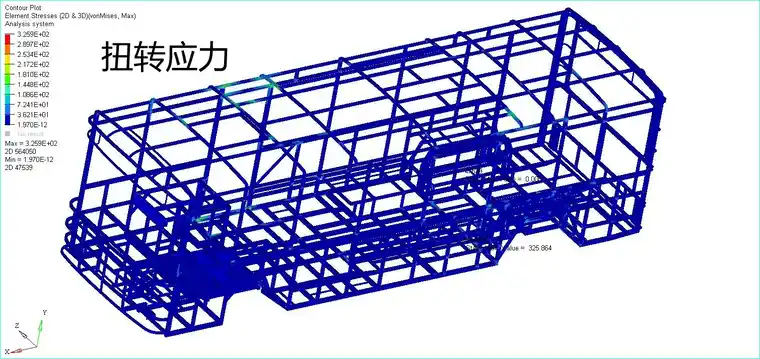

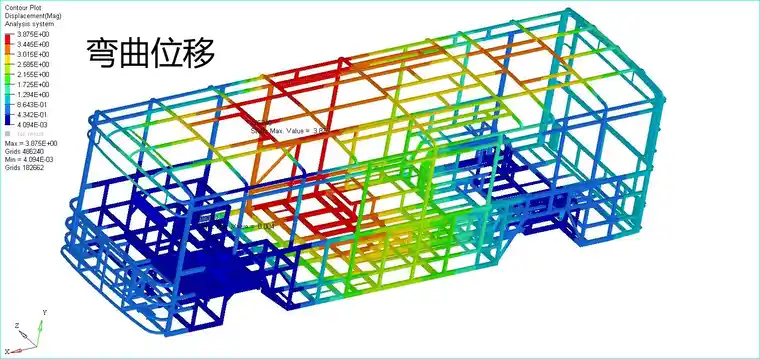

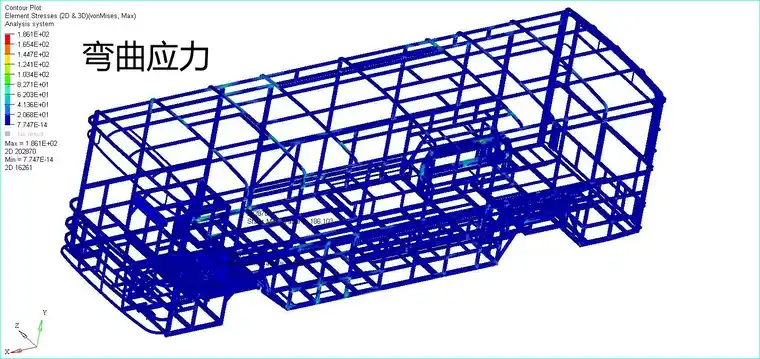

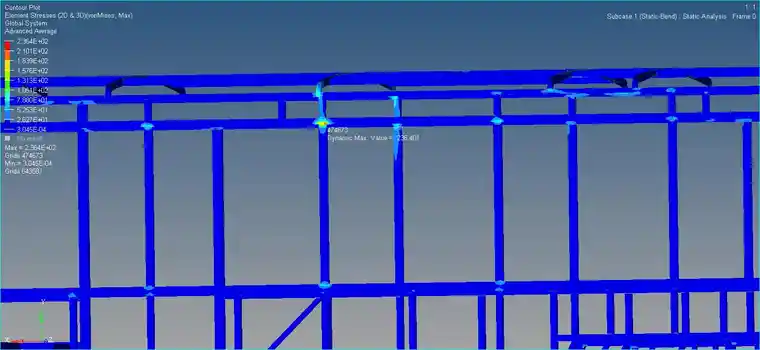

五 静态分析

静态分析主要针对两种极限工况:极限弯曲、极限扭转以及一种静态工况。如下图示为静态分析结果。

三种典型工况下位移最大值发生在弯曲工况,其值为3.857mm,位于位于底盘右侧电池包安装下侧;最大应力发生在扭转工况,其值为325.9MPa,同样位于底盘右侧电池包安装下侧。

注:文中材料使用为Q345,一些类似建立材料,属性等简单操作不做赘述。

六 对车顶进行优化

主要考虑车顶材料在考虑的工况范围内能有较好的材料布置,在扭转和弯曲两种工况下进行拓扑优化。

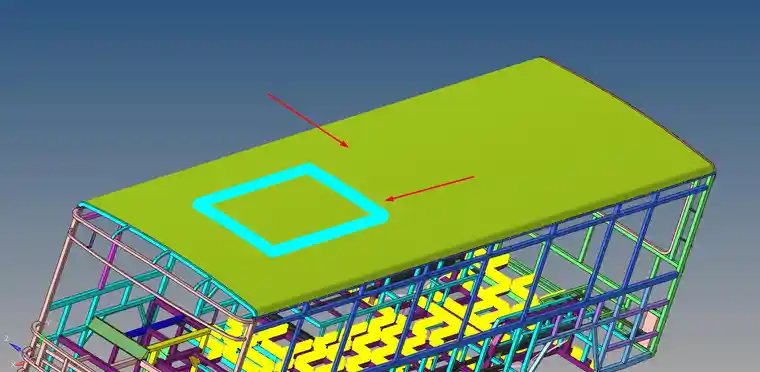

1 建立车顶优化区域

设置车顶优化区域并添加空调及电池载荷

2 设置设计变量

注意设置对称优化,保证一定的制造可行性

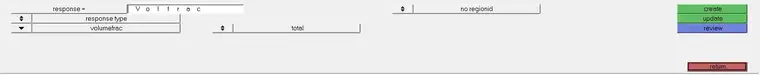

3 创建体积响应及多工况联合响应

4 体积响应设置为优化约束

5 设置为优化目标

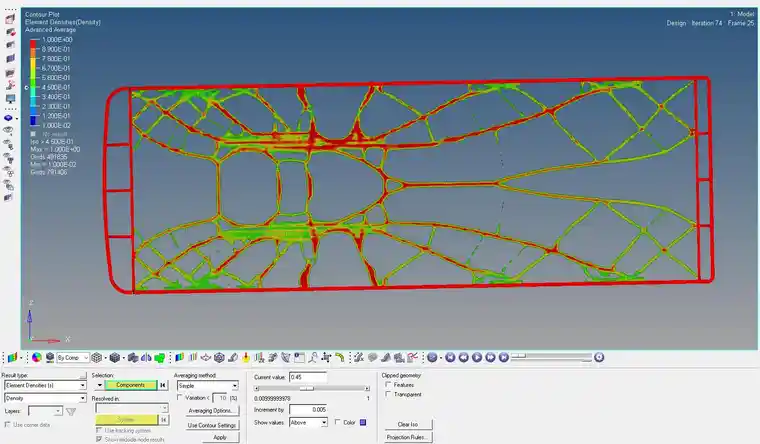

6 分析及后处理

七 根据拓扑优化结果重新布置车顶组件

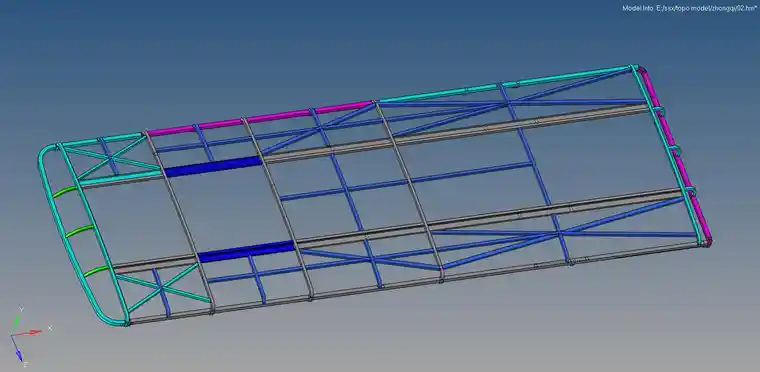

1 重新建立几何,创建有限元模型

2 完成模型弯曲及扭转静力学分析

弯曲工况下最大应力降低32Mpa

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删