行业:日用消费品

挑战:如何在早期发现潜在的设计问 题

Altair 解决方案:利用HyperWorks实现自动化建模和优化

优点:节省成本 ;缩减仿真实践 ;高精度

背景介绍

联合利华在日用消费品行业有120多年的历史,已经成为世界上最知名的公司之 一。其使命是“让众多品牌满足您对营养、卫生、个人护理的日常需求;让您心情 愉悦、神采焕发,享受更加完美的生活。”目前,联合利华生产超过400多个品牌 的健康生活产品,从食品到肥皂,以及其他家用护理产品。联合利华全球包装设计 部门位于康涅狄格州的特朗布尔市,主要为Dove、Suave、Caress、Axe、Degree、Ponds、Lux等其他护发、护肤和除臭产品开发硬质塑料容器。该部门与外包设计公 司一起研究包装概念,并将这些理念结合到3D建模环境中,确保初始设计符合制造工艺。

挑战

全球包装设计部门尝试在设计流程的早期找到任何潜在的问题。如果这些问题 在生产之后才被发现,则引起重新制造的费用是非常昂贵的,有时需要在生产过程对所使用的工具进行修改。所以,设计流程是非常耗时的,因为设计师需要去寻找一系列可能存在的问题。

该部门利用仿真来验证潜在的设计问题,并确保设计符合制造工艺。其中的途径就是寻找仿真工作的外包供应商,这样的外包工作平均2个月才能完成研发和测 试。

解决方案

联合利华利用HyperWorks实现了建模流程自动化,包括载荷设置和边界约束。设计师现在可以输入基于CAD的模型,然后简单地选择一组已经备好的参数。在进行仿真的时候,联合利华包装设计部门考虑了3个主要的潜在问题:

工艺问题,包括吹塑成型、注塑成型和注塑拉伸吹塑成型。

供应链问题,集中在最高载荷的抗压测试、跌落测试、盖插入力(通过推动瓶盖的机械产生)、面板(装配线上的扭 转)和倾斜角。

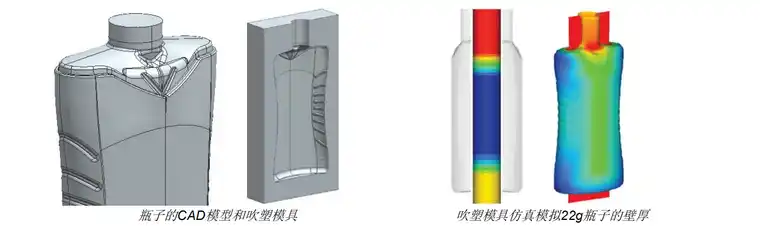

消费者问题,如挤压容器所需的强度,保持容器形状的能力和开瓶所需的力量。 “我们利用仿真对这些问题一一做了测试,”联合利华高级设计工程师BillMaffeo说。 在一个典型的仿真问题中,联合利华从设计师需要分析的塑料瓶的CAD模型着手工作。

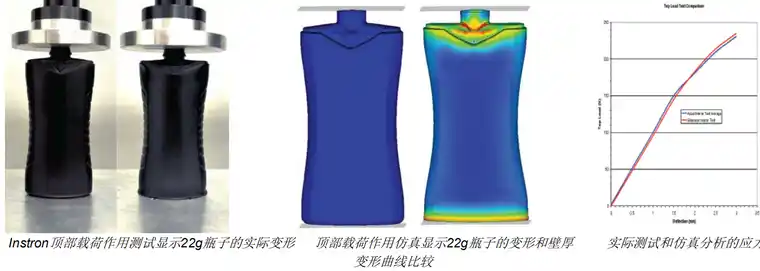

然后,他们创建一个吹塑模具工具的CAD模型,型坯(塑料管)是用合适的材料属性而创建,设计师通过模拟吹塑模具机器的型坯将壁厚值设置好。随 后,设计师利用吹塑成型仿真所获得的壁厚值进行瓶子最高载荷的抗压测试。测试表明在瓶子超过允许的偏斜之前,瓶子 是否可以承受所要求的特定设计的最高载荷。

除了利用HyperMesh来实现建模流程外,联合利华还使用HyperWorks的其他工具,包括RADIOSS求解器、HyperStudy 和OptiStruct拓扑优化、形貌优化及多学科优化。联合利华包装设计部门的一个目标就是确保其新的设计利用更少的材料,比他们所替代的产品要更优化,同时不改变结构性能。OptiStruct在这方面扮演了重要角色。

例如:在设计一款Hellman牌沙拉酱的大型容器时,设计师进行了模具内部表面光滑的吹塑材料的仿真。“这个设计 一开始没有达到我们所需的强度,”Maffeo说道,“后来,利用拓扑优化的结果在外形上设计成稍微扭转曲面,并在瓶子 外部建立平面结构,向外突出几毫米,我们就创造了一个更坚固的容器。我利用OptiStruct来进行拓扑优化,它能够显示哪些地方应该增强材料,以达到承受最大的强度。”

结论

“仿真测试节约了大量的资金,”Maffeo说,“使我们在设计早期就可以修改设计。HyperWorks仿真的精确度非常高 的,它能很好地预测我们在实际生产中所看到的情况。”HyperWorks帮助联合利华避免了潜在的工具重造的成本,加速了设计进程。“我可以在产品研发进程中有更多的时间来进行仿真工作

”Maffeo说,“当采用外包时,这个周期可能需要 2个月。现在,将HyperWorks结合到我们自己的工作中,能够让我们快速运行仿真;所以现在很多项目,我们只需2-3周来 进行仿真。”HyperWorks已经成为联合利华包装设计流程中的重要部分。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删